低配棉4.2 Tex紧密精梳棉纱的工艺研究

2011-01-19吴登鹏沈红艳刘义龙

吴登鹏,沈红艳,刘义龙(, )

随着棉花价格的大幅波动和我国纺织行业结构调整投入力度逐渐加大,常规品种的棉纱效益将会越来越低。因此,为了提高产品附加值及市场竞争力,一些纺织企业的产品开始向超细化、差别化方向发展。本文要探讨的就是用紧密纺技术,利用价格低的新疆长绒棉进行4.2 tex超细号紧密纺精梳棉纱的开发。

1 纺特细号纱存在的问题

纺制特细号棉纱所需的原棉品质要求高且工艺难度大,4.2 tex纱线属特细号纱,成纱横截面内纤维根数仅为16根左右[1]。因为理想的成纱条干不匀CV=100/Z0.5。其中,Z为细纱截面内纤维根数,Z的波动导致成纱条干不匀[2]。在Z<50根的特细号纱中,CV 迅速增大。因此,大部分企业在进行特细号纱的生产时,所用原料基本上是进口长绒棉。

其次遇到的问题是纺纱过程中纤维的损失,纤维损失可能发生在牵伸机构的上、下罗拉处,特别是须条的边缘纤维[3]。纺特细号纱时,任何纤维的损失实质就是减少须条横截面中纤维的数量,这就会造成生产中纱线强力低、易断头。此外传统环锭纺纱由于加捻三角区的存在,有些纤维头端没有被加捻三角区钳持,易形成头端毛羽;有些纤维离开钳口时尾端没有嵌入纱内,形成尾端毛羽。因此,要克服上述问题,只有合理选择原棉,采用新的纺纱技术及优选工艺,才具有可纺性。

2 试纺方案

2.1 实验原料

实验所用原棉为新疆长绒棉,主体长度38.5 mm,马克隆值4.0,细度1.39 dtex左右。

2.2 工艺流程配置

考虑到特细号精梳纱特点及生产技术要求,选配了设备性能优越的紧密纺工艺流程。紧密纺纱比普通环锭纺纱强力提高15%以上,且毛羽少、条干好,可有效减少细纱工序的纱线断头。具体流程如下:A11抓棉机→B11开棉机→B7/3混棉机→B60清棉机→C51梳棉机→SB2预并条机→E32条并卷联合机→E62精梳机→D35c并条机→FL100粗纱机→FA506紧密纺细纱机→NO.21c自动络筒机。

3 主要工序工艺要点

3.1 开清棉 梳棉工序

根据原棉纤维的特点,清花工序采用“轻薄抓取,柔软开松,加大落棉”的工艺,抓棉机少抓勤抓,确保运转效率在90%以上,尽量减小抓取棉花的重量,使原棉中的杂质充分暴露在棉花表面,利于后道工序的开松除杂;适当降低开清棉机各打手的速度,同时把清棉机底部分梳板去除,减少对纤维的损伤;增大尘棒隔距,使原棉中大杂质先落少碎,增大落杂量。

梳棉工序主要是针对减少结杂、提高成纱质量进行研究,这是保证成纱质量的关键工序。对于使用长绒棉生产特细号纱,应根据立达C51型梳棉机特点进行工艺调整。通过采用“紧隔距、轻定量、慢速度”的原则,增强锡林和盖板对纤维的分梳效果,降低因纤维间反复搓揉而产生棉结的几率。同时,降低定量和产量,保证纤维的伸直平行度和梳理度。五点隔距(mm)为0.175、0.175、0.15、0.15、0.15;锡林速度为360~400 rpm,盖板速度为0.23~0.27 m/min;定量3.5 g/m。同时要控制好清梳联各处的风压、风量,既保证短绒和尘质排除,又不能对棉束进行过度冲击、增加落白。

3.2 精梳工序

精梳工序是纺纱过程中的重要工序,其主要任务是进一步去除短绒和杂质,提高纤维伸直度,保证成纱质量。考虑到纱号细,车速控制为220~260钳次/min,采用后退给棉方式,给棉长度4.3 mm,增加梳理次数,降低棉结杂质,落棉率控制在18%以上,棉条短绒率控制在7%以内,棉结10粒/g以下,条干均匀度3.6%以内,大小卷搭配使用,减小条子重量不匀率。

3.3 并粗工序

为了防止二次并条纤维抱合力差,后道工序产生意外牵伸而影响成纱质量,并条工序采用带自调匀整单道并条工艺。精梳条6根并合,牵伸倍数6倍左右,车速在270 m/min左右,设计定量3.0 g/m,保持通道光滑。

考虑到细纱机牵伸倍数,粗纱定量设计在2.5~3.0 g/10m,粗纱捻系数为为124,可增加纤维抱合力,减少纱条意外牵伸,同时控制粗纱长度,确保退绕张力适当。

3.4 细纱 络筒工序

在加装三罗拉网格圈式紧密纺装置的FA506型环锭纺细纱机上纺2.9 tex纱,锭速不能过高,否则易出现大量断头,为8000 rpm左右。同时考虑到紧密纱毛羽少、结构紧密不易于散热,我们采用瑞士Bracker35 mm钢领和瑞士Bracker公司C1ELUDR24/0钢丝圈。细纱钳口决定须条和纤维运动牵伸力稳定与否,一般偏小掌握,以不出硬头为好,我们采用了2.0 mm的前区压力棒隔距块。

紧密纺对车间温湿度与含尘浓度要求比较高,一般车间换气次数要在30次以上,温度控制在28~32℃之间,相对湿度在50%~55%。

络筒工序主要是优化电清工艺参数,清除掉有害纱疵,同时注重捻接头质量。在络筒过程中,应当适当降低槽筒卷绕速度及络筒摇架压力,减小纱线与槽筒的摩擦,同时清洁纱线通道,减少误切率。

4 实验结果与讨论

4.1 单纱主要性能测试

纱线毛羽、单纱强力和条干的主要测试仪器分别为YG172A型纱线毛羽测试仪、YG063全自动单纱强力仪、YG135G型条干均匀度测试分析仪。测试条件为:温度(20±2)°C,相对湿度(65±5)%RH,测试前纱线在该条件下平衡24 h以上。实验数据如表1、表2、表3所示。

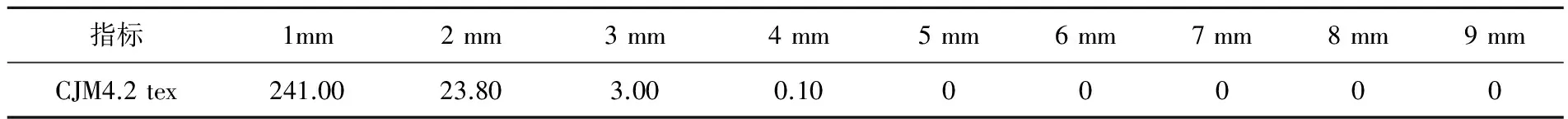

表1 毛羽测试

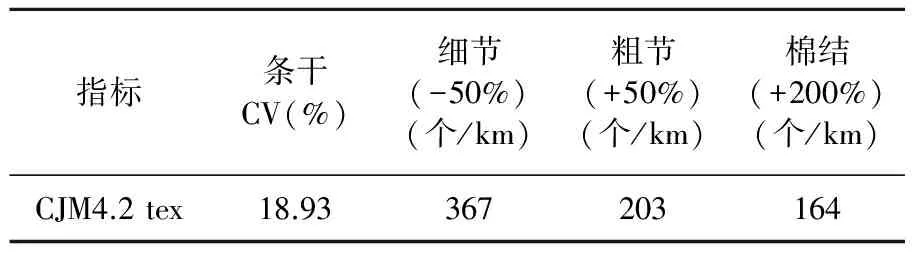

表2 条干均匀度测试

4.2 实验数据分析

4.2.1对单纱毛羽影响的分析

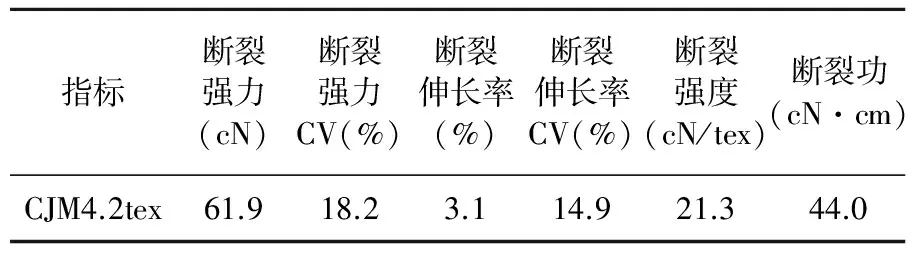

表3 单纱强力测试

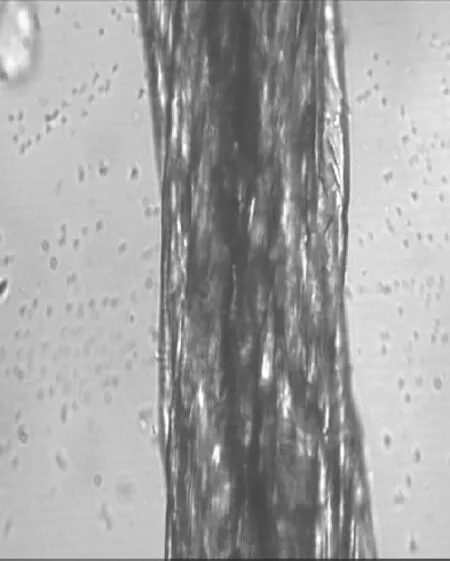

传统环锭纺由于加捻三角区的存在,3 mm以上的毛羽约有85%都是由于纺纱三角区造成的[4]。紧密纱由于基本消除了加捻三角区,几乎纤维束的每根纤维都能集聚到纱体中,使3 mm以上的毛羽大大降低,从而形成光滑的紧密纺纱线。从表1看出,低配棉的4.2 tex特细号纱的3 mm以上的毛羽基本控制在个位数之内,效果十分理想。同时从图1中我们也可以看到,紧密纱纱体表面很光洁,与普通环锭纱相比纤维内外转移较不明显。

图1a 2.9 tex紧密纱线纵向图(放大200倍)

图1b 5.8 tex环锭纱纵向图(放大200倍)

4.2.2对单纱条干均匀度影响的分析

紧密纺装置在传统牵伸装置前增加一纤维控制区,利用气流对通过控制区的纤维束进行横向凝聚,使纤维束的宽度大大缩小,几乎接近加捻三角区的宽度,纤维束经过集聚然后再被加捻卷绕,加捻三角区大大减小甚至消除,那么由于加捻三角区而产生的条干不匀也得以大大降低,使得低配棉纺细号纱可行。从表3看出,在低配棉的情况下,通过紧密纺技术,4.2 tex特细号纱的条干CV%为18.93,可达到后道加工的要求。

4.2.3对单纱断裂强力影响的分析

在环锭纺纱加捻三角区中,三角区内两边的纤维比中间的纤维承受较大的张力,因此纺出来的纱在受到负荷时,不能被全部纤维平均负担,三角区两边的纤维先断裂,使细纱强力达不到应有的水平。而紧密纺基本消除了纺纱三角区宽度,几乎纤维束的每根纤维都能集聚到纱体中(图1a),从而形成了高强力的紧密纺纱线。因此,由表4可以看出,在低配棉的情况下,采用紧密纺技术,可以使得4.2 tex特细号纱的断裂强力达到61.9 cN;但是在相同配棉的情况下,采用传统的环锭纺纱技术是无法生产出如此细的纱线的。

5 结语

通过讨论分析可知,紧密纺纱系统利用附加装置来缩小细纱前罗拉钳口输出须条的宽度,降低或消除加捻三角区的宽度,有效地减少了毛羽和飞花,充分降低了纺纱张力,有效利用了每根纤维强度,大大提高细纱强力,降低了细纱断头率,从而使得低配棉的4.2 tex特细号纱开发成为可能。

[1] 张建祥,贾云辉.特高支精梳纱生产技术探讨[J].纺织导报,2010,(11):72—74.

[2] 李盛钊,刘素彬.用传统纺纱设备生产特细纯棉精梳纱[J].四川纺织科技,2000,(3):11—14.

[3] 詹琏译.棉特高支纱的加工技术[J].纺织导报,1992,(6):46—47.

[4] 程隆棣,周志华.紧密纺纱技术与毛羽问题[J].棉纺织技术,2003,31(4):18—20.