近净成形Ti-Al多孔金属间化合物的孔隙形成及生长的演变机制

2011-01-19贺跃辉黄伯云

江 垚,贺跃辉,杜 勇,黄伯云

(中南大学粉末冶金国家重点实验室,湖南长沙410083)

近净成形Ti-Al多孔金属间化合物的孔隙形成及生长的演变机制

江 垚,贺跃辉,杜 勇,黄伯云

(中南大学粉末冶金国家重点实验室,湖南长沙410083)

近净成形Ti-Al金属间化合物多孔材料具有优异的特性,但制备过程中由于Ti,Al元素粉末反应合成及孔隙演变的复杂性,导致这种新型多孔材料的孔结构很难控制。通过对Ti,Al元素粉末在反应合成过程中的显微结构、物相以及孔结构进行观测和分析,揭示了近净成形Ti-Al多孔金属间化合物的孔隙形成及生长的演变过程。结果表明,在Al元素两阶段的偏扩散过程中,在快速扩散组元Al的位置,在Kirkendall效应以及与孔径成反比的张应力的共同作用下,Ti-Al合金多孔材料中的Kirkendall孔隙随着Al元素的快速扩散逐渐长大;Ti-Al合金多孔材料中的Kirkendall孔隙是以生坯中Al颗粒的变形形状为模板进行生长并连通,经烧结驱动力微观调整后随合金成分的均匀化而被稳定下来,形成由大量高度连通孔隙和很少一部分细小闭合孔隙组成的孔结构。

近净成形;Ti-Al金属间化合物;多孔材料;扩散;Kirkendall孔隙

1 前言

金属间化合物多孔材料具有优异的材料特性[1-7],如良好的抗多种流体介质的腐蚀性能[1-3],抗高温氧化/硫化性能[4],以及良好的室/高温力学性能,可机加工和可密封焊接性能[5-7],兼具陶瓷材料和金属材料的性能等优点。目前,金属间化合物多孔材料的合成方法有合金法[8]和元素法[9-14]2 种。合金法以金属间化合物预合金粉末为原料,添加一定的成形剂或造孔剂,通过粉末压制成形和烧结制备多孔体。元素法以成本低且压制性好的金属元素粉末为原料,利用元素粉末之间的反应放热和Kirkendall效应来制备多孔体[11-14]。与合金法相比,元素法主要具有如下特点:①制备流程较短,主要工序为冷压和烧结,无烧结前脱脂工艺,避免了大量有机脱脂剂的排放,具有绿色环保特征;②避免了采用昂贵的合金粉作为原料,采用成本低廉的元素粉末,冷压成形性好,降低了生产成本;③在烧结过程利用了元素粉末之间的化学反应热进行材料的合金化及合成,降低了烧结能耗,具有节能特点。

但是目前采用元素法制备金属间化合物多孔材料时,存在如下问题:①与合金法利用粉末颗粒之间的间隙成孔相比,元素法中Ti,Al元素粉末之间存在复杂的反应合成过程,最终烧结体的孔隙度与初始粉末颗粒之间的间隙体积并无相关性,造成材料的孔结构很难控制;②材料的孔隙是由于元素的偏扩散行为所引起的Kirkendall孔隙,这种Kirkendall孔隙通常以典型的闭孔结构为特征[15-17],这与实际上近净成形TiAl金属间化合物多孔材料中存在大量通孔结构相左。本文通过对Ti,Al元素粉末在反应合成过程中的显微结构、物相以及孔结构进行观测和分析,进而揭示了近净成形TiAl多孔金属间化合物的孔隙形成及连通生长的演变机制,奠定了近净成形TiAl金属间化合物多孔材料孔结构控制的理论基础。

2 实验过程

实验采用纯度≥98.5%的雾化铝粉和氢化脱氢钛粉为原料。其中,铝粉的粒度为38~47 μm,氧含量为0.33%;钛粉的粒度为47~61 μm,氧含量为0.28%。2种粉末以名义成分Ti-50%Al(原子分数)进行球磨混料,以氧化锆球作为球磨介质,球料比为10∶1,混料时间为6~8 h。将混合料进行模压成形,冷压压力为200 MPa,尺寸为φ30 mm×3 mm。将成形坯进行真空无压烧结,真空度在10-2~10-3Pa范围内,经过中温预烧(640~800℃)后得到Ti-Al合金预烧坯,经过最终温度1 300℃烧结4 h后得到TiAl合金多孔材料。

对Ti-Al生坯,640℃预烧坯,800℃预烧坯以及1 300℃最终烧结多孔合金样品进行金相观测,用日本JEOL公司JSM-5600LV型扫描电镜进行显微结构观测(Scanning Electron Microscopy,SEM),采用扫描电镜附件能谱分析仪(Energy Dispersive X-ray Analysis,EDXA)分析微区成分,采用Archimedes排水法测定了坯体的孔隙度。

3 实验结果

Ti-Al混合粉末经一定压力成形为生坯后,坯体中Ti-Al元素粉末的分布以及粉末颗粒之间的细小间隙孔形貌如图1所示。

从图中可以看出,Ti-Al生坯中颗粒间隙孔一般呈现条状或不规则形状,孔径较细小,一般在2~5 μm范围。这种间隙孔的孔隙度主要取决于粉末颗粒形状、粒径和压制压力,经测定,其总孔隙度为8.4%。

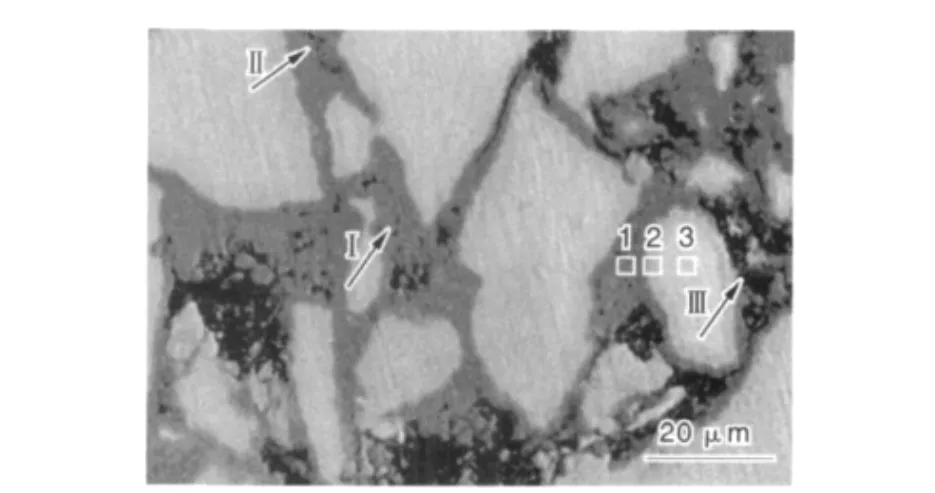

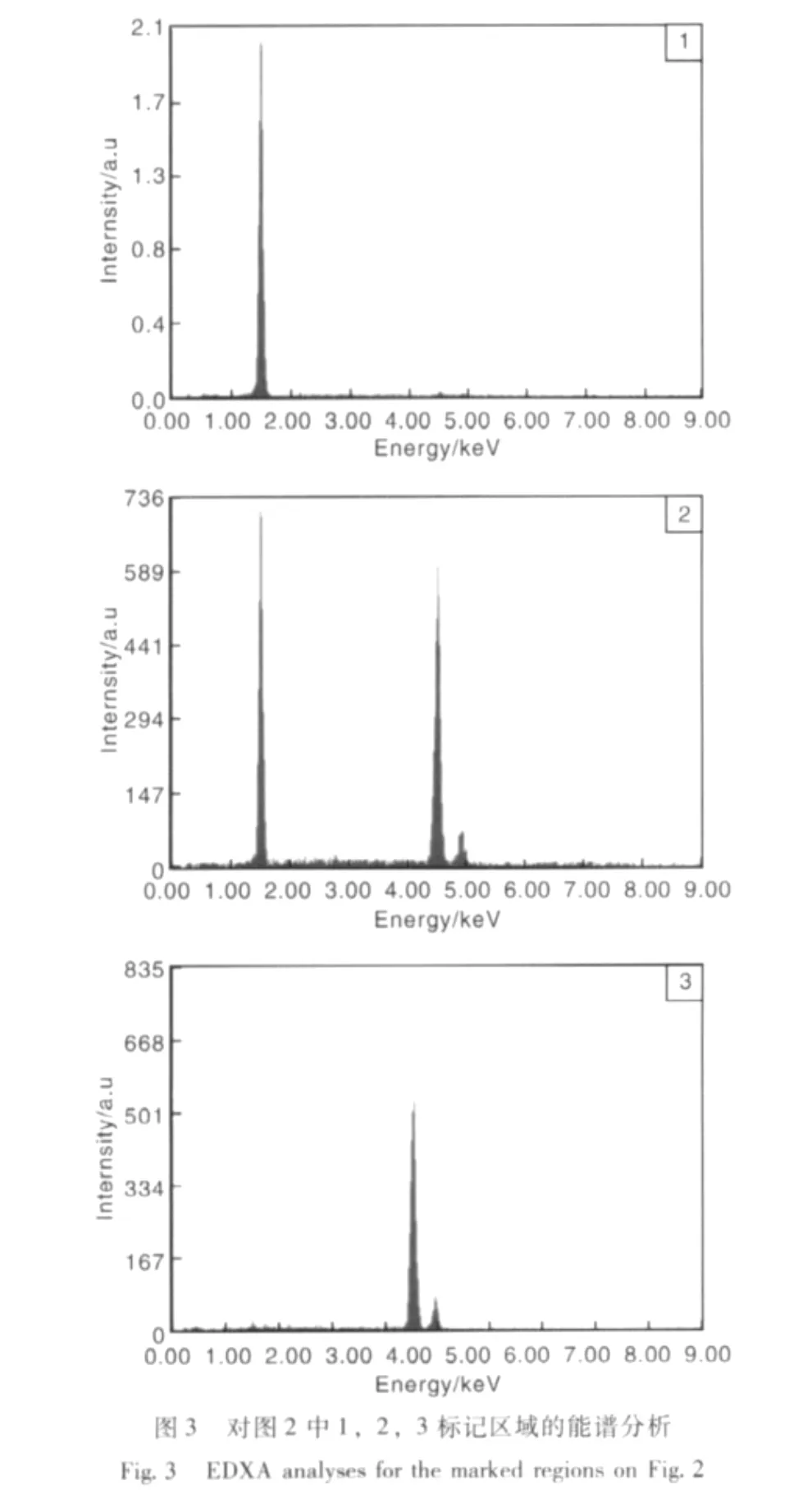

Ti-Al坯体经过640℃保温90 min后的显微形貌如图2所示。从图中可以看出Al元素偏扩散引发Kirkendall孔隙的形成过程。图中的孔隙可以分为3种类型:①初步产生的近等轴状的尺度在1 μm以下的细小孔隙;②由细小孔隙逐步连通的细长条状孔隙;③逐步长大的孔径在10 μm左右的较粗大孔隙。对图中3种典型衬度区域进行能谱分析,结果如图3所示。

图1 Ti-Al生坯中颗粒间隙孔的SEM照片Fig.1 Interparticle pores in Ti-Al green compacts

图2 640℃保温90 min后Ti-Al坯体中Kirkendall孔隙的SEM照片Fig.2 Kirkendall pores in Ti-Al compacts sintered at 640℃for 90 min

图3的定量分析结果表明,1,2和3标记区域的成分分别为 Ti-99.32%Al(原子分数,下同),Ti-74.01%Al,以及 Ti-8.49%Al。根据 Ti-Al二元相图[18],3处区域分别对应 Al单质相,TiAl3相和 α-Ti相。

Ti-Al坯体经640℃保温后,以2℃/min升至800℃后的孔隙形貌如图4所示。图中大量的Kirkendall孔隙在Ti-Al合金骨架颗粒之间以及颗粒内部产生,Ti-Al合金基体可以明显分为2种类型:①颗粒本身无孔隙,经能谱分析为富Ti相;②颗粒内部产生大量的细小孔隙,经能谱分析和物相分析确定为富Al相。

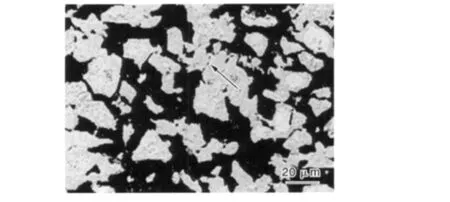

Ti-Al坯体经1 300℃保温4 h后的孔隙形貌如图5所示。从图中可以明显看出上述特征,同时坯体中仍保留一小部分Al元素在TiAl3相中向Ti相扩散所产生的细小闭孔,如箭头标记处所示。这种Kirkendall孔隙以快速扩散组元为模板进行连通的孔隙演变过程具有同时性和均匀性的特点,这为通过调整制备参数来改变合金的孔结构性能提供了依据。

图5 1 300℃烧结Ti-Al合金多孔材料的孔结构形貌Fig.5 Pore structure in Ti-Al porous alloy sintered at 1 300℃

4 结果讨论

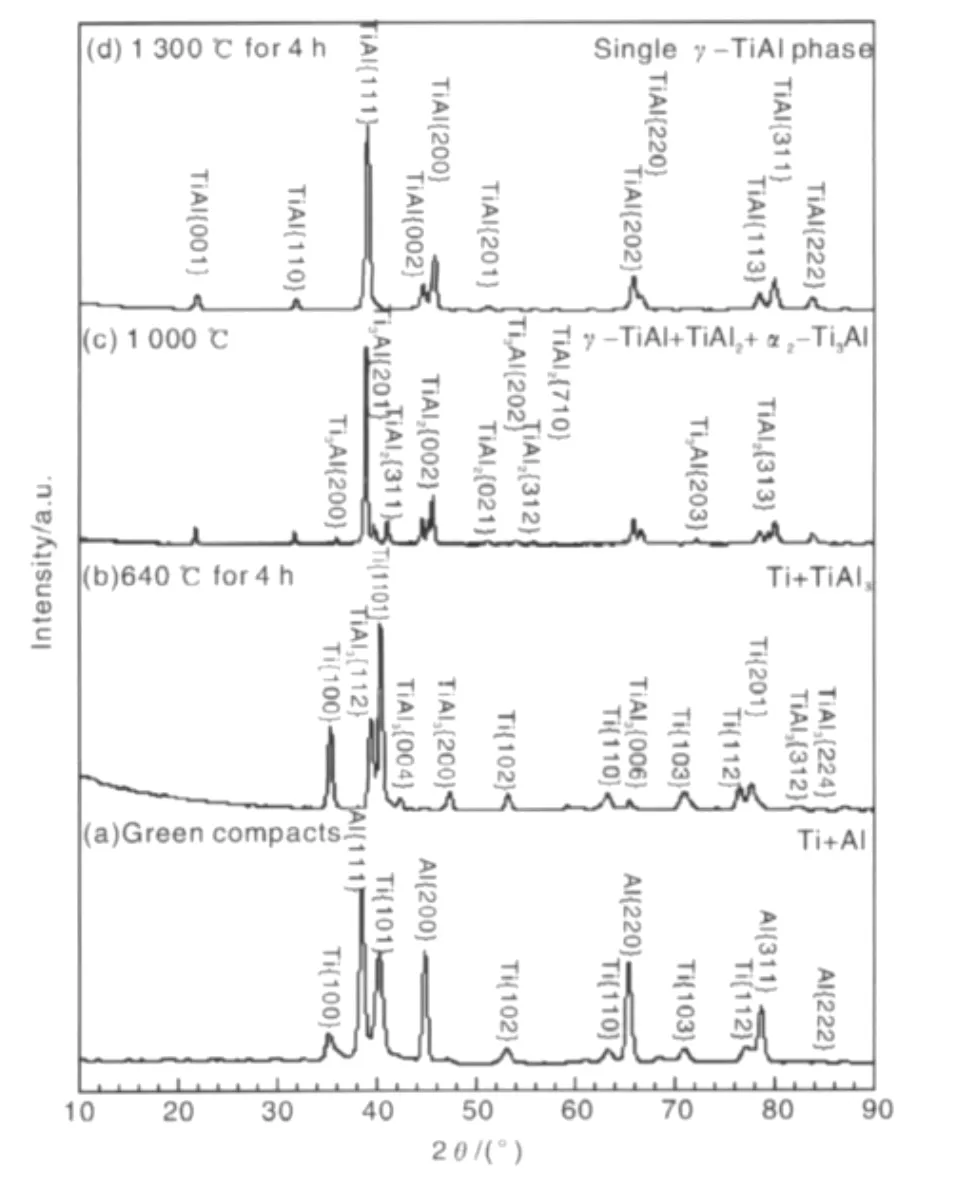

Ti/Al元素粉末反应合成过程中的物相变化如图6所示[19]。

图6 反应合成Ti-Al合金多孔材料的物相变化:(a)粉末压坯,(b)640℃,(c)1 000℃,(d)1 300℃Fig.6 XRD patterns of Ti-Al compacts:(a)before sintering,(b)640℃,(c)1 000℃,(d)1 300℃ during the sintering procedure

由反应合成Ti-Al合金的物相分析可知[19],Ti-Al合金的物相形成过程可以分为如下4个阶段:①Ti-Al生坯中的初始Ti,Al单相;②在Al的熔点以下,Al元素第1阶段偏扩散形成Ti和TiAl3相;③在Al的熔点以上,Al元素第2阶段偏扩散形成TiAl2等过渡相,TiAl3相消耗完毕;④成分均匀化过程,形成平衡相。

Ti-Al生坯在烧结过程中,在低于Al的熔点的中温段保温时,Ti,Al元素发生固相扩散反应,其中Al是主要扩散组元[20-21]。在这一扩散过程中,Al向Ti的偏扩散物质流被方向相反的空位流平衡。随着Al元素的快速扩散,Al颗粒中的空位浓度急剧增加,过饱和浓度的空位将在 Al颗粒内部塌陷成 Kirkendall孔隙[11],如图2所示。

随着固相扩散的进行,在坯体中产生了一系列的Kirkendall孔隙。与图1所示的生坯中颗粒间隙孔不同的是,这些Kirkendall孔隙几乎全部从Al颗粒的内部开始形成。此外,这些由Al颗粒内部的过饱和空位聚集成的孔隙,其初始状态呈现弥散分布的闭合点状,即1类型孔。这些细小孔隙一旦形成,对孔隙外缘基体产生一定的表面应力 ,其数值满足下式[22]:

式中,γ为材料的表面张力;ξ为孔隙的曲率半径;负号表明表面应力σ是张力,其方向指向孔隙中心。

由于张应力的存在,使得材料的空位生成能减少,造成受张应力作用区域的空位浓度高于无应力区。因此,在由于Al元素偏扩散造成基体高的空位浓度的前提下,这种Kirkendall孔隙附近存在的张应力对空位浓度的进一步提升无疑会导致Kirkendall孔隙的进一步长大。这种应力引起Kirkendall空位浓度的增量ΔCv可由下式计算[22]:

式中,为无应力区域的空位浓度;Ω为一个空位的体积。

结合公式(1)和(2)易知,Kirkendall孔隙越小,其附近区域空位浓度增量越大,造成后续偏扩散过程中过饱和空位的塌陷更容易在孔隙外缘实现,从而导致Kirkendall孔隙的长大。不断长大的Kirkendall孔隙首先在Al颗粒内部逐步实现连通,如图2中箭头标记区域所示。在一定的Al含量,粒度要求和压制压力条件下,由于Al颗粒的易变形性,可以实现Al在Ti颗粒外围的连续分布,如图1所示。这样首先在Al颗粒内部连通的Kirkendall孔隙,在连续分布的Al颗粒的基础上为进一步实现在坯体中的整体连通,提供了结构条件。这是偏扩散Ti-Al合金多孔材料高开孔隙率与Al含量相关的主要原因。大量Kirkendall孔隙的形成造成反应物或生成物的颗粒间距不断增大,随着Al单质的不断消耗促进了以Ti颗粒为中心的多孔合金骨架的形成。Al颗粒被大量消耗后,随着温度的进一步升高,多孔坯体基本上保持了在熔点以下中温保温阶段时的Al的孔结构特征,如图3所示。

Al单质消耗完后,合金主要由TiAl3与α-Ti 2相组成。在 TiAl3相中 Al元素的扩散速率远大于 Ti元素[20-21],因此造成 TiAl3相中的 Al向 Ti的快速扩散。这是Ti-Al坯体中Al元素的第2阶段偏扩散,其结果是在TiAl3相中形成了大量的细小孔隙。由于Al单质消耗完后,Ti-Al合金多孔材料的骨架已经基本形成,这种多孔TiAl3相被第1阶段偏扩散产生的孔隙分隔成小块或岛状体,如图4所示,因此造成后续孔隙的长大及连通等演变过程被限制在局部区域,并且最终遗留下一小部分仍然闭合的细小等轴状孔。这种局部区域孔隙的演变过程,促进了孔隙的连通,一定程度上增加了Ti-Al合金的开孔隙率,同时增大了多孔体的平均孔径。

随着温度的进一步升高,Ti-Al合金进入成分均匀化阶段,孔隙的演变过程主要受烧结过程中的表面能降低的驱动力限制,主要体现为小孔隙逐步减小或消失,坯体平均孔径增大,同时孔壁边缘平直化[22]。

以上所述的反应合成Ti-Al合金的Kirkendall孔隙演变过程,可由示意图7概括描述。

图7 反应合成Ti-Al合金的Kirkendall孔隙演变过程示意图:(a)Ti-Al生坯,(b)Kirkendall孔隙初步产生,(c)孔隙长大及连通,(d)成分均匀化及最终孔结构形成Fig.7 Schematic graphs for the Kirkendall pore evolution in reactively synthesized Ti-Al alloy

Ti-Al合金多孔材料中孔结构的形成首先从(a)Ti-Al生坯开始,反应合成过程中,经过(b)Al元素第1阶段偏扩散开始产生初始的细小等轴状闭合的Kirkendall孔隙,以及(c)Al元素第2阶段偏扩散过程中Kirkendall孔隙的长大及连通演变,最终生成(d)包含大量高度连通孔和少量闭合孔两种孔隙特征的Ti-Al合金多孔体。

5 结论

(1)近净成形Ti-Al多孔金属间化合物的Kirkendall孔隙具有与初始颗粒之间的间隙体积的非相关性,这种Kirkendall孔隙在Al元素2阶段的偏扩散过程中,在快速扩散组元Al的位置,包括Al单质和TiAl3相中产生,在Kirkendall效应以及在基体中存在的与孔径成反比的张应力的共同作用下,随Al元素的快速扩散逐渐长大。

(2)Ti-Al合金多孔材料中的Kirkendall孔隙是以初始Al颗粒的变形形状为模板进行生长并连通,由此造成Ti-Al多孔合金中开孔隙率与Al含量的相关性,经烧结驱动力微观调整后随合金成分的均匀化被稳定后,形成由大量高度连通孔隙和很少一部分细小闭孔组成的孔结构。

References

[1]Wang W J,Lin J P,Wang Y L,etal.Isothermal Corrosion TiAl-Nb Alloy in Liquid Zinc[J].Materials Science and Engineering A,2007,452-453(15):194-201.

[2]Tang Z,Wang F,Wu W.Hot-Corrosion Behavior of TiAl-Base Intermetallics in Molten Salts[J].Oxidation of Metals,1999,51(3):235-250.

[3]Kamide H,Kashima H.Hot Corrosion Behaviour of TiAl with Salt in Artificial Sea-Water[J].Corrosion Engineering,1997,46(2):83-89.

[4]Zheng Zhi,Jiang Yao,Dong H X,etal.Environmental Corrosion Resistance of Porous TiA1 lntermetallic Compounds[J].Transactions of Nonferrous Metals Society of China,2009,19:581-585.

[5]Hu D,Wu X,Loretto M H.Advances in Optimisation of Mechanical Properties in Cast TiAl Alloys[J].Intermetallics,2005,13(9):914-919.

[6]Kim Y W.Advances in the Fundamental Understanding for Designing Engineering Gamma TiAl Alloys[J].Transactions of the Chinese Institute of Engineers,Series A,1999,22(1):13 -25.

[7]Zhong Z,Zou D,Li S.Advance in Ti3Al and TiAl Intermetallic Materials[J].Acta Metallurgica Sinica,Series A,1995,8(4 -6):531-541.

[8]Xing Yi(刑 毅),Ma Hongqiu(麻洪秋),Feng Chunjiang(冯春江).Fe3Al金属间化合物多孔材料的研究[J].Powder Metallurgy Technology(粉末冶金技术),2005,23(4):263-267.

[9]Mu Baichun(穆柏春),Yu Jingyuan(于景媛),Li Qiang(李强),etal.Ti-Al基微孔材料的自蔓延高温合成[J].Transactions of Nonferrous Metals Society of China(中国有色金属学报),2002,12S1:48-53.

[10]Kamynina O K,Vadchenko S G,Sytschev A E,etal.High-Porosity TiAl Foam by Volume Combustion Synthesis[J].International Journal of Self-Propagating High-Temperature Synthesis,2007,16(3):137-140.

[11]He Yuehui,Jiang Yao,Xu Nanping,etal.Fabrication of Ti-Al Micro/nano Sized Porous Alloys through the Kirkendall Effect[J].Advanced Materials,2007,19:2 102 -2 106.

[12]Jiang Yao,He Yuehui,Xu Nanping,etal.Effects of the Al Content on Pore Structures of Porous Ti-Al Alloys[J].Intermetallics,2008,16:327 -332.

[13]Gao Haiyan,He Yuehui,Shen Peizhi,etal.Porous FeAl Intermetallics Fabricated by Elemental Powder Reactive Synthesis[J].Intermetallics,2009,17(12):1 041 -1 046.

[14]Gao Haiyan,He Yuehui,Shen Peizhi,etal.Effect of Heating Rate on Pore Structure of Porous FeAl Material[J].Powder Metallurgy,2008,51(2):171 -175.

[15]Tu K N,Gosele U.Hollow Nanostructures Based on the Kirkendall Effect:Design and Stability Considerations[J].Applied Physics Letters,2005,86(9):093111.

[16]Yin Y,Rioux R M,Erdonmez C K,etal.Formation of Hollow Nanocrystals Through the Nanoscale Kirkendall Effect[J].Science,2004,304(5671):711 -714.

[17]Zhang L Z,Yu J C,Zheng Z,etal.Fabrication of Hierarchical Porous Iron Oxide Films Utilizing the Kirkendall Effect[J].Chem Comm,2005,21:2683.

[18]McCullough C,Valencia J J,Levi C G,etal.Phase Equilibria and Solidification in Ti-Al Alloys[J].Acta Metallurgica,1989,37(5):1 321-1 336.

[19]Jiang Yao(江 垚),He Yuehui(贺跃辉).反应合成Ti-35%Al多孔合金的膨胀特性[J].Chinese Journal of Materials Research(材料研究学报),2010(2):191-195.

[20]Wang G X,Dahms M.TiAl-Based Alloys Prepared by Elemental Powder Metallurgy[J].Powder Metallurgy International,1992,24(4):219-225.

[21]Liu Yong(刘 咏),Huang Boyun(黄伯云),He Yuehui(贺跃辉),etal.元素粉末冶金方法制备TiAl基合金[J].Materials Science and Engineering of Powder Metallurgy(粉末冶金材料科学与工程),1999,4(03):189-194.

[22]Huang Peiyun(黄培云).粉末冶金原理[M].Beijing:Metallurgical Industry Press,1981:373 -400.

Pore Formation and Growth Mechanism of Near-Net-Shaping Ti-Al Intermetallic Compound Porous Material

JIANG Yao,HE Yuehui,DU Yong,HUANG Baiyun

(State Key Laboratory for Powder Metallurgy,Central South University,Changsha 410083,China)

Near-net-shaping Ti-Al intermetallic compound porous material has excellent properties.However,the complexity of pore evolution during the reactive synthesis of Ti/Al elemental powders leads to the deficiency of the pore structure controllability.In order to reveal the pore formation and growth mechanism of near-net-shaping Ti-Al intermetallic compound porous material,the microstructure,phase evolution and pore structure during the reactive synthesis of Ti/Al elemental powders were investigated thoroughly and detailedly.The results show that the Kirkendall pores in porous Ti-Al alloy formed at the site of Al element in both Al metal and TiAl3phase during two fast diffusion stages of Al.The pores began to grow due to the coactions of the Kirkendall effect and the existence of tensile stress with inverse ratio to the pore diameter.Based on the template of the deformed Al metal in green compacts,the Kirkendall pores in porous Ti-Al alloy grew to connect with each other.After being stabilized with the uniform procedure of alloy composition,the pore structure showed the characteristics of a combination of highly connected pores and a few closed pores.

near-net-shaping;Ti-Al intermetallic compounds;porous material;diffusion;Kirkendall pores

TG146.2+3

A

1674-3962(2011)07-0033-06

2011-04-18

国家自然科学基金杰出青年科学基金项目(50825102);973基础研究项目(2011CB605505);国家自然科学基金创新团队和面上项目(50721003,51071178)

贺跃辉,男,1963年生,教授,博士生导师