高碱低渗透性氧化铜矿渗透试验研究

2011-01-17黄明清吴爱祥严佳龙黄海炼

黄明清,吴爱祥,严佳龙,黄海炼

(北京科技大学土木与环境工程学院,北京 100083)

近年来,溶浸采矿技术以其低成本、低污染、高效益等优点在处理复杂氧化矿石、低品位矿石、甚至废石方面受到广泛关注[1-2]。矿石性质、筑堆方式和溶浸剂种类等对金属浸出率有重要影响,而良好的矿堆渗透性是溶浸剂与矿石发生化学反应的重要前提[3]。从筑堆方式、矿石含泥量、矿石级配、矿堆偏析作用、机械压实和渗滤沉积等方面研究矿堆的渗透性能,已有不少成果[4-5];高碱低渗透性矿石因碱性脉石含量高、泥质含量高、渗透性差等[6],其渗透性影响因素的定量分析、不同浸出阶段影响渗透性的主导因素和浸出过程渗透动力学的研究则少有报道。试验采用均匀设计法探讨了初始酸度、喷淋强度和矿石粒径对高碱低渗透性氧化铜矿渗透速度的影响,通过电子探针、电子显微镜等考察了不同浸出阶段的渗透性影响因素,并分析了浸出动力学,目的是探明该类矿石的渗透机制,为工业生产提供技术依据。

1 试验部分

影响矿堆渗透效果的因素通常有矿石性质、矿石粒径和形状、泥质含量、矿堆偏析程度、喷淋强度及作业制度和浸出周期等。对高碱低渗透性氧化铜矿石,堆浸生产中一般通过洗矿减少矿石的泥质含量,通过延长浸出周期加强化学反应和采用间歇喷淋制度改善矿堆中溶液的渗流,故初始浸出酸度、喷淋强度和矿石粒径等因素对矿石浸出有重要意义。均匀设计法有试验次数少、精度高和数据便于处理等优点[7],在工程中广为应用。试验采用3因素混合水平均匀设计的U6(6 ×32)试验方案(表1),采用变水头法[8]测试柱浸试验中的渗透速度。

表1 3因素混合水平均匀设计表

将筛分好的矿样按试验方案搅拌均匀后装入浸柱(内径100 mm,高600 mm)中,用水充分润湿后按设计值喷淋相应浓度的硫酸溶液,调节喷淋强度。在试验周期内,定期观测不同时刻的水头高度与时间差,由Darcy定律推测出浸柱中的渗透速度计算公式(式1),用EDTA法计算铜的液计浸出率(式2),用中和法计算硫酸浓度。

式中:v为渗透速度,cm/h;h为矿样高度,cm;h0为浸柱上下表面之间的长度,cm;h1为起始液面至浸柱上表面长度,cm;h2为最终液面至浸柱上表面长度,cm;Δt为液面从h1到h2经历的时间,h。

式中:y1为铜的液计浸出率,%;ρi为第i级浸出液中铜离子质量浓度,g/L;Vi为浸出液体积,L;m0为铜矿石质量,kg;g0为矿石的铜品位,%。

2 结果与讨论

2.1 渗透速度对铜浸出率的影响

试验共进行21 d。试验结束后,计算各组的最终渗透速度和铜的液计浸出率,结果见表2。

表2 变水头法柱浸渗透试验结果

从表2看出:6组试验的铜最终浸出率差异较小,平均为66.69%;但不同的初始浸出酸度、喷淋强度和矿石粒径组合条件下的渗透速度最大相差2个数量级。将铜浸出率对渗透速度作图,得图1。

图1 渗透速度与铜浸出率之间的关系曲线

从图1看出,铜浸出率与渗透速度有较好的线性关系,随渗透速度增大而升高。浸出过程中,无论是扩散控制还是化学反应控制都要以溶浸剂与矿石的有效接触为前提,故增大渗透速度可以增大水力坡度,从而加强溶浸剂和气体在堆体中的流动,促进化学反应和扩散的进行。

2.2 渗透速度回归分析

根据表2,采用均匀设计法中的非线性全面法,建立以初始浸出酸度 x1、喷淋强度 x2和矿石粒径 x3为自变量,以渗透速度为因变量的多元回归方程(式3),其相关系数 r=0.99。

式中:y为渗透速度,cm/h;x2为喷淋强度, L/(m2·h-1);x3为矿石粒径,mm。

从式(3)看出:渗透速度与喷淋强度呈负相关关系,与矿石粒径呈正相关关系;初始浸出酸度、喷淋强度和矿石粒径所在方程项对回归方程的贡献依次为0、15.6%和83.6%。初始酸度并未明显影响堆体渗透速度,表明采用中等酸度(25~50 g/L)浸出时,各组中矿石的溶解反应达到等效状态,酸度并非是堆体渗透性的限制因素。此外,1)减小喷淋强度可降低溶液渗流饱和度。矿堆内的溶液渗流是气液两相流,但可简化为不含气流的非饱和流,渗透速度主要取决于渗流的饱和度和初始水头压力[9]。相对高饱和度下的高孔隙率粗颗粒层,低饱和度下的细颗粒层显示出更高的渗透速度。6组试验均采用间歇喷淋制度,故较小的喷淋强度能减小矿堆的实际溶液饱和度和水含量,从而提高渗透速度。2)增大矿石粒径可增强粗颗粒的骨架作用。渗透速度主要取决于在矿堆中起骨架作用的粗颗粒[10]。增大矿石粒径可减少非骨架颗粒相对含量,弱化松散颗粒在矿堆孔隙中的堵塞。由于粒径是孔隙率和孔径分布特征的决定性因素[11],故矿石粒径越大,平均孔径越大,渗透速度也越高。

2.3 渗透速度影响因素

矿石粒径和级配、颗粒形状、喷淋强度、机械压实等都会影响堆体的渗透性能,但主要影响因素会随浸出的不同阶段而变化。

浸出前期,堆体的结构尚不稳固,位于浸柱上部的细小颗粒随溶浸剂的流动而迅速向下迁移,矿堆的偏析作用使起骨架作用的粗颗粒间的松散颗粒汇聚沉积。松散细颗粒分为粒径较大的阻塞颗粒和粒径较小的移动颗粒[12],由于矿堆孔隙率的不均匀性和阻拱作用,阻塞颗粒和移动颗粒容易在孔隙通道较小的地方造成物理堵塞(图2),从而成为溶浸剂向下渗流的“瓶颈”。

图2 松散颗粒在矿堆中的物理堵塞

浸出中期,除松散颗粒造成物理堵塞外,矿堆中的泥质溶解在溶浸剂中并形成悬浮液,达到一定浓度后也构成相对的不透水层,造成浸柱淤塞。沉淀淤塞的范围会随着时间的推移逐渐扩展,从而导致矿堆渗透系数急剧降低;同时,因为细颗粒向下迁移,浸柱上部矿石孔隙率增大,水力坡度也随之增大,使得浸柱不同部分的渗透性不均匀,越靠近下部渗透阻力越大。

浸出后期,在浸柱下部可看到大量白色沉淀。经电子探针(图3)分析,沉淀主要成分为硫酸钙(CaSO4)、黄钾铁矾(KFe(SO4)(OH)6)和黄铁矾(Fe3(SO4)2(OH)·H2O)等。

图3 浸出过程中的化学沉淀的电子扫描图

从表3看出:矿石中碱性成分(A l2O3+CaO +M gO)高达13.33%,浸出过程中其与硫酸不断反应生成化学沉淀。沉淀一方面覆盖在矿石颗粒表面,减缓甚至终止溶浸液与矿石中有用矿物的接触反应;另一方面在矿石颗粒之间形成板状难溶的化学结垢,阻碍溶浸剂的横向和纵向流动,从而降低矿堆的渗透速度。此外,矿堆高度由于矿石和溶浸剂的重力作用下降了6 cm左右,孔隙率随矿堆的压实而减小,即机械压实也在一定程度上影响溶浸剂正常渗流。

表3 高碱复杂氧化铜矿石各元素质量分数 %

2.4 渗透动力学

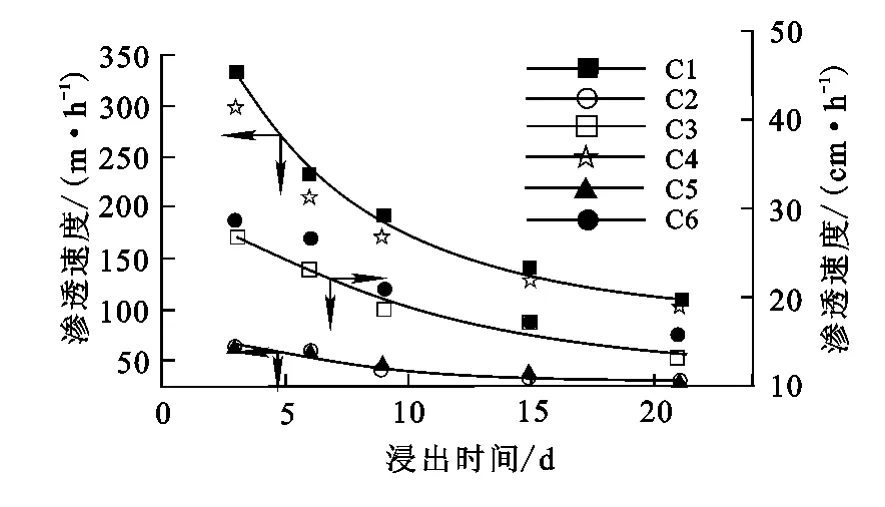

试验结束后,用origin软件对各组的渗透速度变化值进行拟合,结果如图4所示。工程上将+5 mm的物料称为粗颗粒物料,1~5 mm物料称为细颗粒物料,-1 mm以下物料称为粉末体。可以看出,不同矿石粒径的浸柱渗透速度相差很大,粗颗粒组(C1和C4)的渗透速度是细颗粒组(C2和C5)的3.53~4.77倍,是粉末组(C3和C6)的72.45~113.97倍。

图4 渗透速度随时间的变化关系曲线

粗颗粒组、细颗粒组和粉末组的渗透速度变化曲线拟合方程依次为:粗颗粒组

细颗粒组

粉末组

式中:v1,v2,v3为渗透速度,cm/h;t为浸出时间, d。可以看出,浸出过程中,各组渗透速度均随浸出时间的延长而呈指数级减小;矿石粒径越大,渗透速度减小得越快。

3 结论

1)变水头法适合测量高碱低渗透性氧化铜矿石的渗透速度,渗透速度与铜浸出率有较好的线性关系,且铜浸出率随渗透速度的增大而升高。浸柱渗透速度与喷淋强度呈负相关关系,与矿石粒径呈正相关关系,与浸出剂初始酸度无关。

2)矿石粒径和级配、喷淋强度、机械压实等都会影响堆体的渗透性能,且不同浸出阶段影响渗透速度的主导因素也不同,浸出前期为矿堆骨架颗粒之间松散颗粒的物理堵塞作用,浸出中期为悬浮液淤塞作用,浸出后期为化学结垢和机械压实综合作用。

3)浸出过程中,粗颗粒、细颗粒和粉末矿堆的渗透速度均随浸出时间的增长而呈指数级减小,而且不同矿石粒径的浸柱渗透速度及其下降速度相差很大。

[1] Watling H R.The Bioleaching of Sulphide M inerals With Emphasis on Copper Sulphides:A Review[J].Hydrometallurgy,2006,84(1/2):81-108.

[2] Norgate T,Jahanshahi S.Low Grage Ores-smelt,Leach or Concentrate?[J].Minerals Engineering,2010,23(2):65-73.

[3] 陈喜山.论堆浸工艺中溶浸液的渗透问题[J].黄金,1997, 18(12):37-40.

[4] 王贻明,吴爱祥,左恒,等.影响铜矿排土场堆浸渗透性的主要因素分析[J].金属矿山,2007(8):16-18.

[5] Yang Baohua,Wu Aixiang,Jiang Huaichun,et al.Evolvement of Permeability of O re Granular Media During Heap Leaching Based on Image Analysis[J].Transactions of Nonferrous M etals Society of China,2008,18(2):426-431.

[6] 吴爱祥,尹升华,王洪江,等.堆浸过程溶质运移机理与模型[J].中南大学学报:自然科学版,2006,37(2):385-389.

[7] 方开泰.均匀设计及其应用[J].数理统计与管理,1994(1): 57-57.

[8] 王贻明,吴爱祥,杨保华,等.机械压实作用对排土场堆浸渗透性的影响[J].金属矿山,2007(12):24-26.

[9] O rr S.Enhanced Heap Leaching:Part 1:Insights[J].M ining Engineering,2002,54(9):49-56.

[10] 邱贤德,阎宗岭,姚本军,等.堆石体渗透特性的试验研究[J].四川大学学报:工程科学版,2003,35(2):6-9.

[11] 杨建,陈家军,杨周喜,等.松散砂粒孔隙结构、孔隙分形特征及渗透率研究[J].水文地质工程地质,2008,35(3):93-97.

[12] Aberg B.Washout of Grains From Filtered Sand and Gravel Materials[J].Journal of Geotechnical Engineering, 1993,119(1):36-53.