由菱锰矿直接制备软磁材料用锌锰二元粉试验研究

2011-01-17唐朝波杨建广唐谟堂杨声海陈永明

唐朝波,谭 令,杨建广,唐谟堂,杨声海,何 静,陈永明

(中南大学冶金科学与工程学院,湖南长沙 410083)

软磁铁氧体是一种重要的功能材料,在电子、电气、信息等方面有着广泛用途[1-2]。目前,生产软磁铁氧体的方法主要有3种:陶瓷(或氧化物)法[3]、共沉淀法[4-6]和直接共沉淀法[7-8]。陶瓷法(又称氧化物法)以纯度很高的氧化物Fe2O3、Mn3O4、Zn O为原料,经过配料、球磨、预烧、二次球磨、制粒等工序得到软磁铁氧体粉料,其原料便宜,工艺简单,是目前工业生产的主要方法;突出缺点是粉料很难混合均匀,污染大,产品活性差,制备高档产品十分困难,成本比较高。共沉淀法得到应用的主要是碳酸盐共沉淀法,该法具有配方准确、活性好、颗粒细小均匀、纯度高等优点;但也存在成本高、产物过滤性能不好等缺陷。直接共沉淀法以铁屑、软锰矿、锌烟灰为原料直接制取软磁铁氧体共沉粉,通过硫化去除重金属,复盐沉淀除硅,再配液、共沉淀得到铁氧体粉料,烧结后的低功耗软磁铁氧体质量优于PC30、部分达到PC40要求,超过大部分国内企业同类产品质量;但净化工艺复杂,成本较高,产品中铁为主要成分(w(Fe)>50%),与目前主要以扎钢厂酸洗废液为原料的电子级铁红相比,生产成本无明显优势。

针对上述问题,在改进净化工艺基础上,提出了以菱锰矿为原料、采用直接共沉淀法制备软磁用锰锌二元粉工艺(缺铁或不含铁的锰锌二元粉)。

1 原料与设备

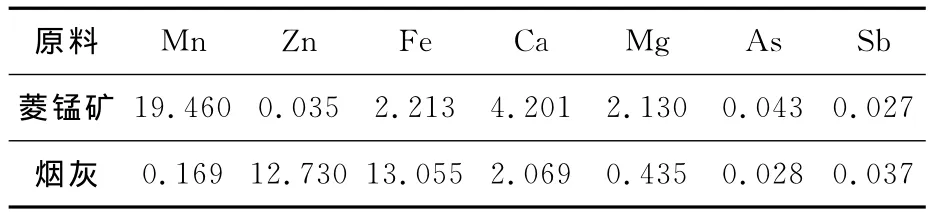

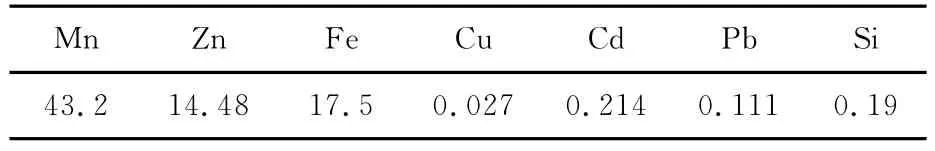

试验所用原料为菱锰矿和钢铁厂的高炉烟灰,其化学成分见表1。

表1 菱锰矿和烟灰的成分 %

试验所用设备有JJ-1型定时电动搅拌器,SHB-Ⅲ型循环水式多用真空泵,FN101-2A型鼓风干燥箱,煅烧炉,601型超级恒温水浴等。

2 工艺过程理论[9-10]

2.1 浸出过程

用硫酸将菱锰矿和氧化锌烟灰中的Mn和Zn以及一些杂质,如Ca、Mg等,转入溶液,主要反应有:

2.2 净化过程

2.2.1 除硅

酸性溶液中二氧化硅的浓度常常超过单体二氧化硅的平衡浓度,这是过饱和溶液中二氧化硅发生聚合作用的结果。溶液中的Fe3+在水解过程中会形成Fe(OH)3胶体,在其沉降时,大部分二氧化硅也在其吸附作用下随沉淀进入渣中,部分重金属离子也水解沉淀,Mn2+也有少量水解。为了减少损失,需严格控制水解时的p H。

2.2.2 除重金属

重金属硫化物的溶度积(Ksp)很小,因而优先于主金属Mn和Zn沉淀。Cu、Pb、Cd等重金属离子与S2-反应形成硫化物沉淀而被去除:

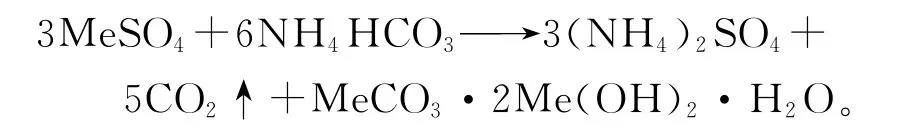

2.3 共沉淀过程

化学共沉淀法是指在包含2种或2种以上金属离子的可溶性盐溶液中,加入适当沉淀剂,将金属离子均匀沉淀或结晶出来。向含Mn和Zn的净化后液中加入碳酸氢铵,Mn和Zn形成沉淀,其主要反应为:

2.4 试验工艺流程

由菱锰矿和钢铁厂高炉烟灰直接制取锌锰二元粉的工艺流程如图1所示。

图1 直接制取锌锰二元粉工艺流程

3 试验结果及讨论

3.1 浸出

3.1.1 温度、酸矿质量比对菱锰矿浸出的影响

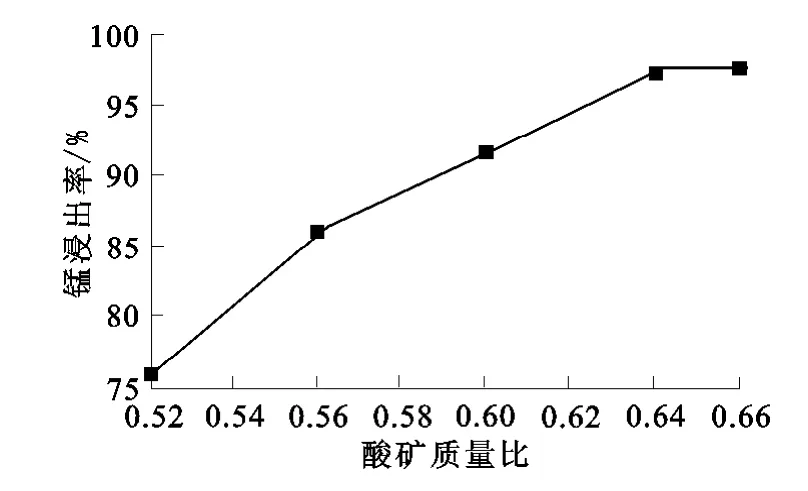

取150.0 g菱锰矿粉(粒度<120目),考察温度、酸矿质量比对锰浸出率的影响,结果如图2,3所示。温度影响试验条件:常压,酸矿质量比0.64(硫酸质量浓度160 g/L),液固体积质量比4∶1,浸出时间2 h,搅拌速度300 r/min。酸矿质量比试验条件:常压,温度80℃,液固体积质量比4∶1,浸出时间2 h,搅拌速度300 r/min。

图2 温度对菱锰矿浸出的影响

图3 酸矿质量比对菱锰矿浸出的影响

从图2,3看出,温度和酸矿质量比对锰的浸出影响显著。从经济角度考虑,温度宜选择80℃,酸矿质量比宜选择0.64。

3.1.2 酸矿质量比对混合浸出物料浸出的影响

菱锰矿质量97 g(粒度<120目),氧化锌烟灰53 g,常压,浸出温度80℃,浸出时间2 h,搅拌速度300 r/min。酸矿质量比对菱锰矿和氧化锌烟灰混合物料浸出的影响试验结果如图4所示。

可见,酸矿质量比对混合物料浸出影响较大。综合考虑,酸矿质量比以0.74~0.76较为合适。

图4 酸矿质量比对菱锰矿和氧化锌烟灰混合浸出的影响

3.2 净化

针对上述浸出液,考察净化过程中各因素对除硅及锰锌回收率的影响。浸出液组成见表2。

表2 除硅前溶液组成 g/L

3.2.1 除硅

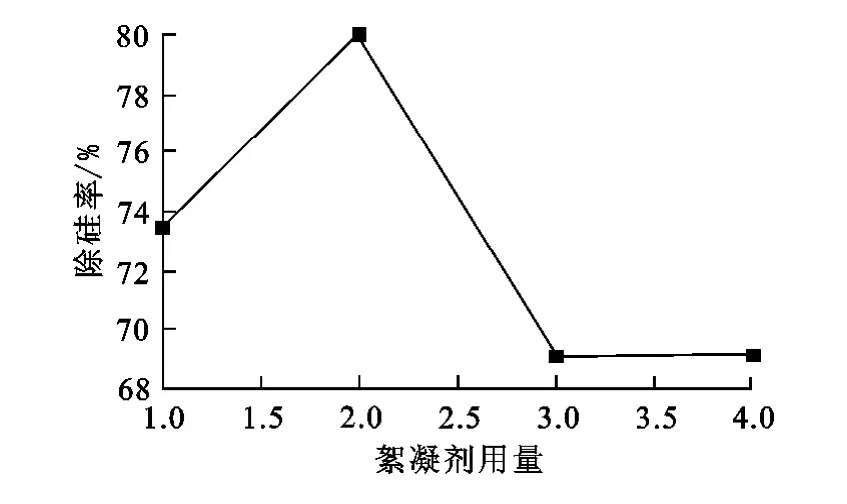

浸出液100 m L,温度60℃,反应时间1 h,搅拌速度300 r/min。絮凝剂用量、p H对除硅的影响试验结果如图5、6所示,中和剂种类的影响见表3。

图5 絮凝剂用量对除硅的影响

图6 p H对除硅效果的影响

由图5看出,只需加入溶液体积2%的絮凝剂,就可获得最佳除硅效果。所以,絮凝剂用量选择为2%。由图6可知,随p H升高,除硅后液硅质量浓度逐渐降低,在p H=4.8左右时达到最低点,随后又逐渐上升。因此,确定最佳除硅p H为4.8。

表3 中和剂种类对除硅、渣量及渣中锰、锌质量分数的影响

从表3看出,不同的中和剂对除硅效果影响不大,但是对渣量及锰锌回收率有较大影响。综合考虑,选择氨水作中和剂。

3.2.2 除重金属

3.2.2.1 (NH4)2S用量对Cu、Pb、Cd沉淀的影响

试验条件:p H=3,t=30 min,室温。(NH4)2S用量对除Cu、Pb、Cd的影响试验结果如图7所示。

图7 (NH4)2 S用量对Cu、Pb、Cd去除率的影响

由图7可知,(NH4)2S用量对重金属沉淀有较大影响。为达到最佳效果,选择(NH4)2S用量为理论用量,这样既可以较好地去除重金属离子,也可以尽量避免锰、锌的损失。

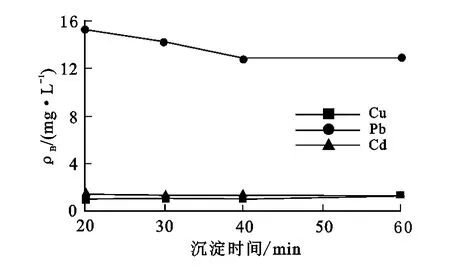

3.2.2.2 沉淀时间对Cu、Pb、Cd沉淀的影响

试验条件:p H=3,(NH4)2S用量为理论用量,室温。沉淀时间对Cu、Pb、Cd的影响试验结果如图8所示。可以看出,沉淀时间对Cu和Cd的去除影响不大,但对Pb的去除影响明显。沉淀40 min时,Cu、Pb、Cd去除效果最好。

图8 沉淀时间对除Cu、Pb、Cd去除率的影响

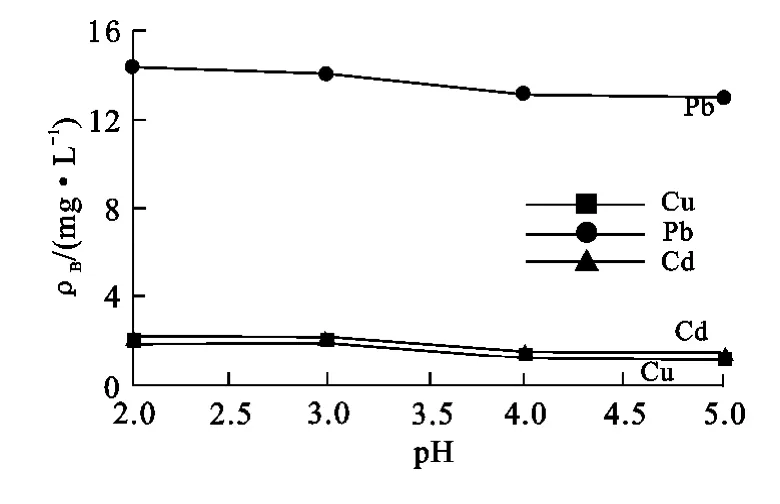

3.2.2.3 p H对Cu、Pb、Cd沉淀的影响

试验条件:t=30 min,(NH4)2S用量为理论用量,室温,用硫酸调节溶液p H。p H对除Cu、Pb、Cd的影响试验结果如图9所示。可以看出,在较低p H条件下,Cu、Pb、Cd的去除效果较好,浸出液最终p H为5左右。因此,沉淀p H选择3比较适宜。

图9 溶液p H对除Cu、Pb、Cd的影响

3.3 共沉淀

用氨水和H2SO4调节溶液p H,以碳酸氢铵为沉淀剂,试验规模为100 mL/次,保持温度为45℃,搅拌速度250 r/min。沉淀剂NH4HCO3加入量对产品中Ca、Mg质量分数的影响试验结果见表4。

表4 沉淀剂加入量对产品中钙、镁质量分数的影响

从表6看出,Ca、Mg去除率随沉淀剂加入量增大而增大。为保证产品质量,沉淀剂用量以低水平为佳,此时产品中钙、镁质量分数分别为0.035%和0.077%,满足产品质量要求。

3.4 煅烧、洗涤及产品分析

将干燥后的沉淀物放入坩埚中,于800℃下煅烧2 h。取出空冷至室温,研磨成粉末,在液固体积质量比4∶1条件下充分搅拌30 min,用水洗涤煅烧物。洗涤后的产品送检测,检测结果见表5。可以看出,产品中杂质Ca、Mg、Si的质量分数分别为0.03%、0.07%和0.01%,符合制备中档软磁铁氧体的要求。

表5 最终产品检测结果

4 结论

通过试验,由菱锰矿直接制备软磁材料用锰锌二元粉是可行的。该方法有相对低的能耗和成本,而且简单易行;所得产品Si、Ca、Mg等杂质含量较低,符合制备中档软磁铁氧体材料要求。

[1] 刘九皋,傅晓敏.锰锌铁氧体材料性能的拓展[J].磁性材料及器件,2005,36(2):7-10.

[2] 王笑天,宋晓平,陈仲敏,等.硬、软磁性材料的最新研究进展[J].稀有金属材料与工程,1994,23(2):7-12.

[3] 王长振,谭维,周甘宇,等.锰锌铁氧体粉制备技术综述[J].中国锰业,2002,20(3):37-40.

[4] 王霞,赵敏光.化学共沉淀制备锰锌铁氧体纳米晶[J].磁性材料及器件,2006,37(5):34-36.

[5] 陈燕华,丘泰.锰锌铁氧体的共沉淀法制备及性能研究[J].中国陶瓷工业,2007,14(1):5-7.

[6]Marko Rzznen,Miha Drofenik.Hydrothermal Synthesis of Manganese Zinc ferrites[J].Journal of the American Ce-ramic Society,1995,78(9):2449-2455.

[7] 杨声海,唐朝波,唐谟堂,等.“直接-共沉淀法”生产低功耗锰锌软磁铁氧体粉料[J].矿冶工程,2004,24(2):61-64.

[8] 张保平,张金龙,唐谟堂,等.共沉淀法制备锰锌软磁铁氧体微粉钙镁脱除实验[J].吉首大学学报,2005,26(3):39-41.

[9] 马荣骏.湿法冶金原理[M].北京:冶金工业出版社,2007:417-462.

[10] 翟秀静,肖碧君,李乃军,等.还原与沉淀[M].北京:冶金工业出版社,2008:296-331.