稀土固体超强酸Gd3+-SO24-/ZrO2催化合成乙酸正丁酯

2011-01-17胡春燕李双全

胡春燕,李双全

(1.江西农业大学理学院,江西南昌 330045;2.华东理工大学研究生院,上海 200237)

乙酸正丁酯是一种具有水果香味的无色透明且可燃的液态酯类,可作为食用香料及清漆、人造革、塑料等化工产品的溶剂[1-2]。目前,在工业生产中,通常以浓硫酸作为催化剂,由乙酸和正丁酯直接合成乙酸正丁酯。该方法主要缺陷是:反应时间长,腐蚀设备,副产品多,后处理繁琐,产率低,污染环境等[3-4]。

国内外学者一直在研发新的催化剂来取代浓硫酸,但目前大多数仅限于试验室研究。近年来,已发现杂多酸、无机盐、氨基磺酸、固体超强酸等均可作为酯化反应的催化剂。

试验研究了以固体超强酸SO24-/ZrO2负载稀土元素Gd制备系列稀土固体超强酸Gd3+-SO24-/ZrO2并催化合成乙酸正丁酯,确定了制备条件,并以筛选出的催化剂合成乙酸正丁酯,考察不同反应条件对酯化反应的影响。

1 试验部分

1.1 试剂和仪器

试剂:冰乙酸,正丁醇,氢氧化钠,氧氯化锆,氨水,Gd2(SO4)3,浓硫酸,NaHCO3,NaCl,无水硫酸镁,硝酸银,酚酞,均为分析纯。

仪器:分子筛,马弗炉,干燥箱,油浴锅,磁力搅拌器,碱式滴定管,阿贝折光仪。

1.2 试验方法

1.2.1 稀土固体超强酸Gd3+-SO2-4/ZrO2催化剂的制备

称取20g ZrOCl2·8H2O溶于150mL蒸馏水中,滴加1∶1(体积比)氨水至pH=10,在一定温度下静置陈化24h得到Zr(OH)4沉淀,抽滤,水洗至用AgNO3溶液检测无Cl-为止。抽干滤饼,在110℃下烘20h后研磨过100目筛,将所得固体浸泡在饱和Gd2(SO4)3和1.1mol/L H2SO4混合液中,搅拌60min后再浸泡3h,抽滤。滤饼在110℃下烘10h后研磨至100目下,置于马福炉中焙烧3h,得稀土固体超强酸催化剂Gd3+-SO2-4/ZrO2(GSZ)。

1.2.2 乙酸正丁酯的合成

在装有分水器、温度计和回流冷凝管的三颈烧瓶中,加入16mL正丁醇、5mL冰乙酸和稀土固体超强酸催化剂1.5g,搅拌均匀后,先取样测定酸值,然后加热回流分水(控温105~110℃,至几乎无水分出为止)。反应约2h,稍冷后取样测定酸值。利用GB1668—1981方法测定反应前后酸值的变化,计算酯化率。反应之后,过滤除去催化剂(回收),倒出反应液于分液漏斗中,依次用少量蒸馏水,10%NaHCO3洗至中性,经饱和食盐水洗涤及无水硫酸镁干燥后,蒸馏,充分收集124~126℃之间的馏分,测定折光率并与文献值(n=1.394 1)对比。

1.2.3 酯化率的测定

取反应前后混合液各1mL,用蒸馏水稀释至20mL,用0.1mol/L NaOH溶液滴定,所消耗的NaOH溶液的体积分别记为V1、V2,利用GB1668—1981方法测定反应前后酸值的变化,计算酯化率:

式中:酸值=cV;c为NaOH标准溶液浓度,0.1 mol/L;V为滴定体积,mL。

2 结果与讨论

2.1 催化剂制备条件对酯化反应的影响

2.1.1 浸渍硫酸浓度对催化活性的影响

催化剂制备过程中浸渍时间3h,焙烧温度500℃(乙酸与正丁醇反应条件为反应温度105~110℃,反应时间2h,催化剂用量1.5g),考察浸渍硫酸浓度对催化活性的影响,结果如图1所示。

图1 浸渍硫酸浓度对酯化率的影响

由图1可见:硫酸浓度<1.1mol/L时,酯化率随浸渍硫酸浓度的增大而增大;硫酸浓度>1.1 mol/L时,酯化率随浸渍硫酸浓度的增大而减小。这可能是浸渍硫酸浓度过高,金属氧化物微粒发生溶解,形成硫酸盐所致。该试验条件下,最适宜的浸渍硫酸浓度为1.1mol/L。

2.1.2 浸渍时间对催化剂活性的影响

催化剂制备过程中,浸渍所用硫酸浓度为1.1 mol/L,焙烧温度为500℃(乙酸与正丁醇反应条件为反应温度105~110℃,反应时间2h,催化剂用量1.5g),考察催化剂在硫酸中的浸泡时间对催化活性的影响,结果如图2所示。

图2 浸泡时间对酯化率的影响

由图2可见:随着浸泡时间的延长,酯化率逐渐提高,浸泡3h时酯化率达到最高,然后随浸泡时间增长,酯化率逐渐降低。这是由于随浓硫酸与氧化物接触时间的延后,硫酸将会发生盐化效应,因此,在试验条件下,最佳浸泡时间为3h。

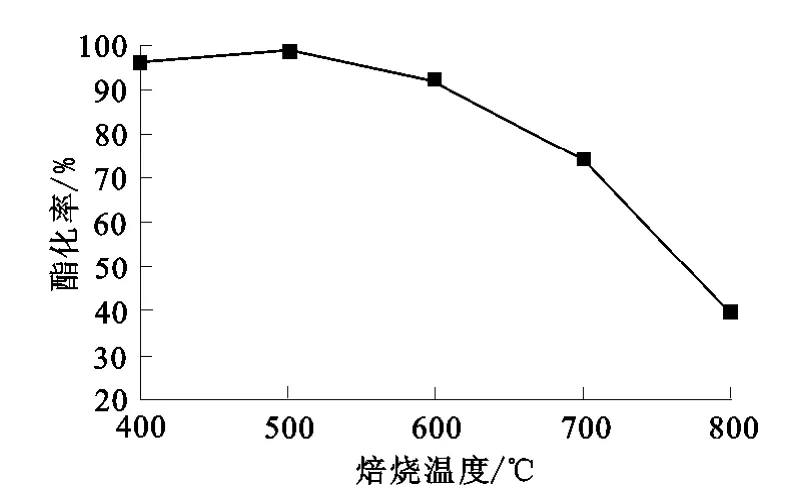

2.1.3 焙烧温度对酯化率的影响

催化剂制备过程中浸渍时间3h,浸渍硫酸浓度为1.1mol/L,(乙酸与正丁醇反应条件为反应温度105~110℃,反应时间2h,催化剂用量1.5g),焙烧温度对酯化率的影响如图3所示。

图3 焙烧温度对酯化率的影响

由图3可见:随焙烧温度升高,SO2-4与ZrO2结合的更加紧密,酯化率逐渐升高;但温度高于500℃后,催化活性随温度升高而降低,这可能是由于催化活性中心数减少[5]、温度高SO2-4以气态SO2形式流失所致。因此,在试验条件下,最佳焙烧温度为500℃为宜。

2.2 酯化反应条件对酯化反应的影响

2.2.1 反应时间对酯化率的影响

在酯化反应中,反应时间与酯的产率有密切关系。从图4可以看出:反应开始时,酯化率随反应时间的增加而增高,在反应2.5h时达到最高;反应时间再延长,产率逐渐下降。说明反应2.5 h时已达平衡,随着反应时间的延长,酯化率不再增加,副产物开始增多,致使产率有所下降。综合考虑,反应时间控制在2.5h较为合适。

图4 反应时间对酯化率的影响

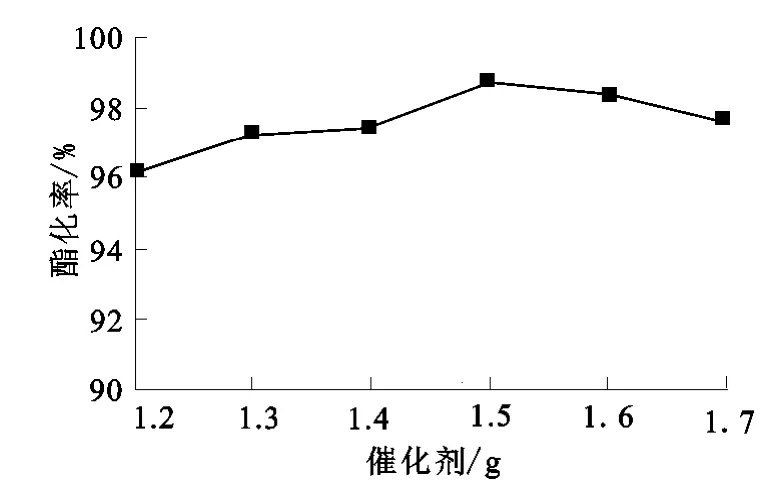

2.2.2 催化剂用量对酯化率的影响

用16mL正丁醇、5mL冰乙酸,改变催化剂用量进行试验,反应时间为2.0h,结果如图5所示。

图5 催化剂用量对酯化率的影响

由图5可见:该催化剂对酯化反应有明显的催化活性,随催化剂用量增大,酯化率提高,催化剂用量为1.5g时,酯化率最高;再增大催化剂用量,酯化率反而下降。表明催化剂用量增大对正丁醇的酯化和脱水反应均有促进作用;当催化剂用量增大到一定(1.5g)时,生成的乙酸正丁酯的量达到最大值(98.86%)。因此,催化剂用量不宜过多,适宜的用量应控制在1.5g左右。

2.2.3 醇酸物质的量比对酯化率的影响

用5mL冰乙酸,1.5g催化剂,改变醇酸物质的量比进行试验,反应时间为2.0h,结果如图6所示。

图6 醇酸物质的量比对酯化率的影响

由图6可见:增大正丁醇的用量,有利于酯化率的提高,这是因为,乙酸与正丁醇的酯化反应是可逆反应,增大正丁醇的用量,有利于反应向生成酯的方向移动而提高酯化率。正丁醇不仅是反应物还是溶剂,而且共沸脱水也要消耗少量正丁醇,因此,正丁醇的用量应大于理论用量。但正丁醇用量提高到一定程度后,酯化率反而有所下降,这可能是醇用量增大在一定程度上降低了酸和催化剂的相对浓度,使酯化率得不到提高。试验条件下,最佳的醇酸的物质的量比以2.5∶1为最佳。

2.2.4 催化剂重复使用效果

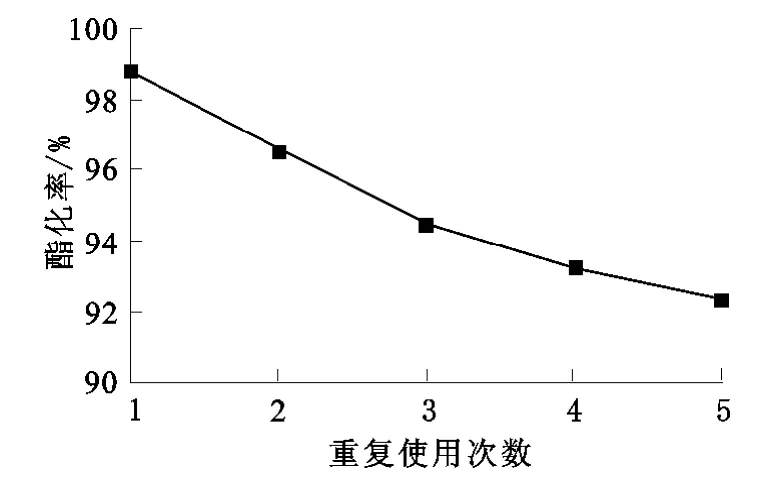

在最佳试验条件下考察催化剂的重复使用效果。控制条件为:催化剂浸渍时间3h,浸渍所用浓硫酸浓度1.1mol/L,焙烧温度500℃;乙酸与正丁醇反应条件为:反应温度105~110℃,反应时间2.5h,催化剂用量1.5g;反应结束后,体系稍冷却,将反应液倾出,再加入同样物质的量比的反应物,按上述方法继续酯化[6],考察重复使用的效果结果如图7所示。

图7 催化剂重复使用效果

由图7可见,重复使用5次后,反应的酯化率虽有所下降,但仍然在92.5%以上,表明该催化剂的重复使用性能良好。

2.3 稀土固体超强酸Gd3+-SO24-/ZrO2和固体超强酸SO24-/ZrO2催化活性的比较

控制催化剂浸渍时间3h,硫酸浓度1.1 mol/L,焙烧温度500℃;乙酸与正丁醇反应条件为:反应温度105~110℃,反应时间2.5h,催化剂用量1.5g,对未加Gd3+和已加Gd3+的固体超强酸催化剂进行对比试验,结果见表1。可以看出:Gd3+-SO24-/ZrO2固体超强酸催化剂的催化活性明显高于SO24-/ZrO2的催化活性。

表1 固体超强酸催化剂添加Ga3+前后对酯化率的影响

3 结论

试验结果表明:制备稀土固体超强酸Gd3+-SO2-4/ZrO2的最佳工艺条件为:20g ZrOCl2· 8H2O、饱和Gd2(SO4)3和1.1mol/L H2SO4混合液中,搅拌60min后浸泡3h,抽滤后固体产物再于500℃下焙烧3h。

以所制备的稀土固体超强酸Gd3+-SO24-/ZrO2催化合成乙酸正丁酯,最佳反应条件为:醇酸物质的量比为2.5∶1,催化剂用量1.5g,加热(105~110℃)回流2.5h,酯化率可达98.86%。Gd3+的掺入有利于固体酸催化活性的提高。将掺有Gd3+的SO24-/ZrO2固体酸催化剂重复使用5次后,其反应活性仅下降6.5%,表明稀土固体超强酸Gd3+-SO24-/ZrO2具有较好的重复使用性能。

[1] 安家驹,钱伯英.实用精细化工词典[M].北京:轻工业出版社,1989:14.

[2] 白秀丽,李晓莉.乙酸正丁酯的合成与应用[J].长春师范学校学报,2002(1):13-14.

[3] 段长强,孟庆芳,张泰,等.现代化学试剂手册:第1分册[M].北京:化学工业出版社,1988:839.

[4] 张连伟.乙酸正丁酯合成的研究进展[J].当代化工,2005,34(3):173-175.

[5] 程铁欣,毕颖丽.正丁烷Ni(Fe)-SO24-/ZrO2超强酸催化剂上的异构化反应[J].精细化工,1999,16(1):14-16.

[6]Morterra C,Cerrato G,Signoretto M.On the Role of the Calcinations Step in the Preparations of Active(superacid)Sulfated Zirconina Catalysts[J].Catal Lett,1996,41(1/2):101-109.