基于神经网络PID的纤维板调施胶控制系统的设计1)

2011-01-17谢永华周宏威

谢永华 周宏威

(东北林业大学,哈尔滨,150040)

基于神经网络PID的纤维板调施胶控制系统的设计1)

谢永华 周宏威

(东北林业大学,哈尔滨,150040)

基于神经网络的优点,设计了神经网络作为主控制器的对系统进行辨识的纤维板调施胶控制系统和神经网络作为辅助控制器来修正PID控制器的纤维板调施胶控制系统。分析了两种神经网络控制器的性能优劣。仿真表明,神经网络作为辅助控制器调节PID比神经网络作为主控制器的超调小,系统稳定时间更短。

调施胶;神经网络;系统辨识;PID控制

在中密度纤维板(MDF)生产中,调施胶是标志生产技术水平的主要工段之一,能否达到按配方要求准确配比和均匀按比例施胶,是衡量调施胶技术优劣的标志[1]。MDF生产是一个技术密集型的生产过程,要求设备性能优良,自动化程度高。而在MDF生产中,胶的用量约占总成本的三分之一,原胶与各种辅助添加剂的配比不准确,会导致成品板物理力学性能不稳定;施胶量(施胶比)过高或过低,则会导致产品质量不合格,甚至原料浪费、增加生产成本[2]。本文应用神经网络的自学习能力和对非线性过程的处理能力,设计了两种基于神经网络的控制系统,通过仿真分析,指出了两种方法的优劣。

1 神经网络方法

人工神经网络是由许多处理单元(又称神经元)按照一定的拓扑结构相互连接而成的一种具有并行计算能力的网络系统[3]。这种网络系统具有非线性大规模自适应的动力学特征。它试图通过模拟人脑神经网络处理信息的方式,从另一个研究角度来获取具有人脑那样的信息处理能力。研究表明,三层BP神经网络可以任意精度逼近任意复杂的多变量系统[4]。BP算法本质上是以网络误差平方和为目标函数,按梯度法求其目标函数达到最小值的算法。

设N是一个前向神经网络,给定样本集K,对第p个样本进行迭代学习,设迭代到第t时刻时网络的权,阈值矩阵为W(t),其对应的误差平方和为E(W(t)),用梯度法迭代搜索求W的最优值,即

式中:α是迭代步长。

在推导∂E(W)/∂W过程中引入“误差”的概念,令第l层第i个神经元的误差为δ(l)i:

式中:I(l)i表示第l层第i个神经元的净输入。

Rumelhart推导出各层的“误差”之间有如下的递推关系[4]:

这个关系式具有鲜明的物理意义,即误差沿网络向后传播。利用“误差”,又可将梯度表示为

其中O(l-1)j为l-1层第j个神经元的输出。公式(4)简单明了,且富有鲜明的物理意义。

所以BP神经网络表现出如下优势:①信息可分布存储,且容量大,容错性较好;②可大规模并行处理收集到的网络信息;③自学习、自组织、自适应性强;④神经网络的行为是大量神经元的集体行为,并不是各单元行为的简单相加,而是表现出一般复杂非线性动态系统的特征;⑤神经元可以处理一些环境信息十分复杂,知识背景不清楚和推理规则不明确的问题。

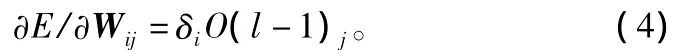

2 调施胶工艺

调胶和施胶这两个阶段成为调施胶控制系统的核心。调胶阶段是将各种不同的固化剂、原胶、水、添加剂按配方比例进行混合搅拌,之后将调好的胶液贮存在贮胶罐中。传统的办法是依次加入各种物料,即添加完一种物料之后再加入另一种物料,各物料通过同一管道流入到调胶罐中,之后将调好的胶贮存起来。这种方式称为串行调胶。此方法浪费时间,生产效率低。不同物料的黏稠度不同,流经管道时会有粘挂现象,甚至堵塞管道。一旦出现停产事故,未调好的胶液将会造成浪费。针对以上缺点,本文将采用如图1所示的并行在线调胶方式,即将各种固化剂、原胶、水、添加剂分别按比例经过各自的管道同时向调胶罐中添加,边搅拌边施胶,实现了调多少胶施多少胶。这样不仅提高了调胶效率,而且一旦出现故障,各物料管道同时关闭,避免了未完成调胶而造成原料的浪费[5]。

施胶阶段是将调好的胶液与木纤维按照15/100的比例进行精确地配比混合。其中各种物料的添加由变频泵进行调节,各种物料的流量由电磁流量计检测。通过各传感器检测回的数据进行电机的调速,控制物料的添加,达到调施胶精准控制。

图1 调胶流程图

3 神经网络在调施胶系统中的应用

在调施胶系统中,被测参量繁多,现场环境总在不断的波动,不确定因素的干扰较多。尽管试图建立起系统模型,但由于限制因素较多,并不能精确描述整个调施胶的过程。

神经网络所接触的各种对象具有复杂的非线性和不确定性,尤其擅长处理模式识别与空间映射的问题。对于一些很难用文字表述的规则,其学习和适应能力较之其他人工智能技术要高出许多。因此,这对于过程复杂、信息众多、模型不精确的调施胶系统的控制是很有利的。本文将利用神经网络的这方面优点分别设计神经网络作为主控制器和辅助控制器的控制系统,并分析其优缺点。

3.1 神经网络作为主控制器的设计

由于胶液具有一定的黏稠性,管道的连接方式及其管道内的残留胶液都会影响到计量的准确性,除此之外,环境的影响和电磁干扰等不确定的因素都对建立系统精确模型产生严重的影响。神经网络的方法具有自适应性、自学习能力和容错功能,避免了传统建模方法的不足和实验误差带来的干扰[6]。从质量控制的角度出发,希望尽快调整规范参数,并获得各类信息立即加以处理和做出决策,即实时性是调施胶过程的一大特点。所以,将神经网络应用到调施胶中,对收集的信息进行处理,对各种物理量予以实时监控,从而保证生产出的纤维板的质量。

本文应用逆-逆模型建模法,对系统进行辨识。该控制系统由两个逆系统模型和未知对象一起构成学习回路(见图2)。在正向通道上是神经网络控制器,他要控制一个未知对象,使它复现网络输入(期望输出)。由于神经网络控制器与对象的逆动力学特性不相等,使网络输出的未知对象的期望值有差别。为了克服这一误差,引入未知对象的另一个逆模型,用它来计算未知对象应得输入的估计值。

3.2 神经网络作为辅助控制器的设计

神经网络不仅可以作为主控制器来控制系统,还可以对其它形式的控制器进行修正调整,以达到理想的控制效果。调施胶系统结构复杂,应用PID控制器难以达到控制精度,甚至完不成控制要求,通过神经网络的自学习和自适应能力对PID控制器进行修正、优化,从而使输出达到期望值。本文应用BP神经网络对PID控制器进行在线监测调节,系统结构如图3。前向通道采用传统的PID控制,但是由于胶液的滞后性和非线性,导致系统的超调甚至震荡,因此采用神经网络对偏差e进行实时监测。根据学习章法,对PID控制器进行在线的调节,使输出能够精确地跟随输入的变化[7-8]。

图2 逆系统辨识模型

图3 神经网络修正PID模型

4 仿真

4.1 神经网络作为主控制器的仿真

本文采用3层BP神经网络,用实验室测得的数据对网络进行训练,根据胶液和纤维的流量,对电机的转速进行预测,达到实时调节,保证准确无误施胶。设控制对象传递函数为G(s)=440(0.1s+1)/(s(0.002 5s+1)(s+1)),表1 为对10组测试样本的预测。从表1中可以看出,神经网络的输出比较精确地跟随输入的变化进行了调节。神经网络设计的误差性能曲线如图4。从图4中看到,网络74步之后就进入了2%误差带。系统输出调节曲线如图5所示。

表1 10组测试样本的预测值

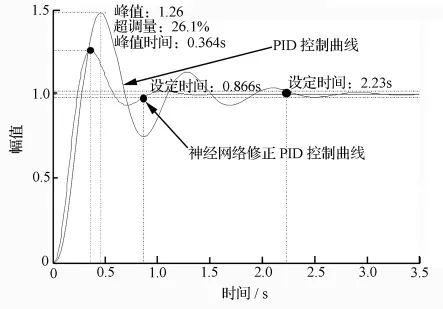

4.2 神经网络作为辅助控制器的仿真

在前向通道中采用PID控制器对系统进行控制,但是由于系统的非线性和滞后性,导致系统调节品质变差,所以采用了神经网络进行监督,动态改变PID参数。同样采取三层BP神经网络,输入层为两个神经元节点,输出层为三个神经元分别来修正比例系数P、积分系数I、微分系数D,隐含层神经元自动配置。活化函数 f(x)=tanh(x)=(ex-e-x)/(ex+e-x),学习速率 β 取0.30,惯性系数 α 取0.25。设系统传递函数为G(s)=440(0.1s+1)/(s(0.002 5s+1)(s+1)),神经元网络根据学习法则对PID调节的仿真结果如图6。从图6中可以看出,系统是稳定的,与单一PID控制器相比,控制品质得到很大的改善,超调变小,稳定时间更短。

图4 神经网络误差性能曲线

图5 系统输出调节曲线

5 结束语

神经网络作为主控制器可以不用对系统内部结构了解太多,只需描述系统的输入输出特性,用已知数据对网络训练,使系统能够复现标准的理想输出值,因此不需要建立精确系统模型。但是,前提是要有大量的比较精确的数据对网络进行训练。这对于没有第一手资料的系统或未知系统来说是比较困难的。

图6 PID调节曲线

神经网络作为辅助控制器,对PID控制器进行修正,在无外界干扰和无波动的情况下,PID控制器可以得到较好的控制效果,但是在出现波动和干扰的情况下,会出现非线性现象和震荡,由于胶液具有黏性,因此也会有时滞出现,此时神经网络就会对系统进行辨识和修正,动态调节PID参数,鲁棒性较好。

通过对比图5和图6发现,神经网络作为辅助控制器调节PID要比神经网络作为主控制器的超调小,系统稳定时间也更短。此种方法在实际工程中易于实现,控制效果改善明显,适合广泛推广。

[1] 史铁槐,张璇,郑维纲.浅谈中密度纤维板调施胶控制现状与发展趋势[J].林业机械与木工设备,2002,30(7):4-5.

[2] 祖海燕,陈雪梅,张怡卓.中密度纤维板调施胶技术的应用和发展趋势[J].木工机床,2007(2):10-13.

[3] 林盾,马培锋,李建生.人工神经网络在工业控制领域中的应用[J].湘潭师范学院学报:自然科学版,2005,27(2):90-93.

[4] 戴文战.基于三层BP网络的多指标综合评估方法及应用[J].系统工程理论与实践,1999,19(5):29-34,40.

[5] 王代琳,许海燕,刘亚秋.并联组称方法在小型调施胶系统中的应用[J].自动化技术与应用,2006,25(11):78-80.

[6] 赵兴君,张兰芳,岳瑜.用神经网络预测矿渣与粉煤灰混凝土的强度[J].辽宁工程技术大学学报,2003,22(6):797-799.

[7] 扈宏杰,尔联洁,刘强,等.基于神经网络自适应稳定PID控制方法的研究[J].北京航空航天大学学报,2001,27(2):153-156.

[8] 付华,李大志.基于神经网络的PID自整定控制系统[J].工矿自动化,2009(7):72-75.

Design of Control System for Dosing and Applying Glue to MDF Based on Neural Network PID

/Xie Yonghua,Zhou Hongwei(College of Electromechanical Engineering,Northeast Forestry University,Harbin 150040,P.R.China)//Journal of Northeast Forestry University.-2011,39(6).-125~127

Mixed glue system;Neural network;System identification;PID control

TP273

1)黑龙江省自然科学基金项目(F200920),中央高校基本科研业务专项基金(09AB09)。

谢永华,男,1979年6月生,东北林业大学机电工程学院,工程师。E-mail:zdhxyh@163.com。

2010年11月3日。

责任编辑:张 玉。

Based on the advantages of neural network,two control systems for dosing and applying glue to Medium-density fiberboard(MDF)were designed using neural network as the main controller as well as using neural network control system as the auxiliary control unit to revise the main controller.Advantages and disadvantages of performances of the two neural network controllers were analyzed.Simulation results show that the neural network control system using the auxiliary control unit to revise the main controller has a more favorable effect than the control system using neural network as the main controller.