钠法漂粉精装置干燥过程的有关计算

2011-01-16邓建民

邓建民

(国电英力特能源化工集团股份有限公司,宁夏 银川 750001)

钠法漂粉精装置干燥过程的有关计算

邓建民

(国电英力特能源化工集团股份有限公司,宁夏 银川 750001)

分析了漂粉精的干燥工艺过程并找出了影响该过程的主要因素,通过计算干燥过程所需空气量和热量,为降低该过程的能量消耗提供理论依据。

漂粉精,物料干燥工艺,热量计算,干燥风量

1 漂粉精干燥工艺过程

漂粉精是常用的消毒剂,由于钠法生产的漂粉精的有效氯含量高,易于保存,该工艺已经成为生产漂粉精的主流工艺。在漂粉精生产过程中,出一次反应器的氯化浆料经离心机分离后,含水量小于45%的湿滤饼,经螺旋输送进入干燥器内与以一定速度切向进入的热空气接触,物料中的水分蒸发气化,形成水蒸气,并随空气带出干燥器。在强化了气固相的传质传热作用下,获得干燥物料。最终产品含水的质量分数控制为7.5%左右,含水量太低不利于造粒精制。干燥物料经气固相分离后,再经产品冷却器冷却后送到中间料仓,去精制包装等工序。干燥尾气进湿式除尘器除氯、除尘,经洗涤达标后排放。

当热空气从湿物料表面流过时,由于热空气的温度高,物料的温度低,热空气与物料之间存在着传热推动力,热空气以对流的方式把热量传递给物料,用来气化物料中的水分,并不断地被气流带走,而物料的含水量不断下降。选用先进、适用性高的干燥工艺和设备,是降低蒸汽消耗和提高产品质量的保证。

在物料干燥过程中,存在着传热和传质过程,所谓传热就是热空气将热量传递给物料,用于气化其中的水分并加热物料,传质就是物料中的水分蒸发并迁移到热空气中,使物料水分逐渐降低。干燥过程包括热气流与物料表面的传热传质过程和物料内部的传热传质过程,由于这2个过程的不同而影响了物料的干燥,两者在不同干燥阶段起着不同的主导和约束作用,这就导致在一般湿物料干燥时,前一阶段总是以较大且稳定的速度进行,后一阶段则是以越来越小的速度进行。根据物料干燥速度将干燥过程分为等速干燥阶段和降速干燥阶段。

(1)等速干燥阶段。在等速干燥段内,物料内部的水分扩散至表面,使物料表面保持着充分的湿润,即物料表面的湿含量大于干燥介质的最大吸湿能力,所以,干燥速度取决于表面气化速度。由于干燥条件(气流温度、湿度、速度)基本保持不变,干燥脱水速度也基本一致,故称为等速干燥阶段。在此阶段,气流与物料表面之间的传热、传质过程起着主导作用。因此,提高气流速度和温度,降低空气湿度均有利于提高等速阶段的干燥速度。在等速阶段物料吸收的热量几乎全部都用于蒸发水分,物料升温很小,故热效率很高。脱水较容易,所去除的水分,属非结合水分。等速干燥阶段干燥速率很大,通常只需几秒钟,然后进入降速干燥阶段。

(2)降速干燥阶段。当物料的含水量降至临界含水量以下时,便转入降速干燥阶段。干燥速率的变化规律与物料性质及内部结构有关,总的表现为水分自物料内部向表面转移的速率低于物料表面向空气的气化速率,蒸发已由表面气化控制转变成内部扩散控制。降速的原因大致是,物料表面逐渐变干、汽化面逐渐向物料内部移动,使得物料内部传热、传质途径加长,另外,此时物料中的非结合水已基本除尽,当气化各种结合水时,平衡蒸汽压将逐渐下降,使传质推动力下降,降速段的水分在物料内部进行汽化,然后,以蒸汽的形态扩散至表面,所以,降速阶段的干燥速率主要取决于水分和蒸汽在物料内部的扩散速度[1]。

当降速阶段开始以后,由于干燥速率逐渐减小,空气传给物料的热量,除作为气化水分用之外,尚有一部分将使物料的温度升高,直至最后接近于空气的温度。 相对等速干燥阶段,降速段的干燥脱水速度较慢,能耗也要高得多。为了提高干燥速度,降低能耗,保证产品品质,在生产工艺允许的情况下,应尽可能减小物料的几何尺寸,以利于干燥过程的进行。

干燥漂粉精使用新型的旋转闪蒸干燥机,干燥后的气固相分离采用旋风分离工艺。物料经过加料器进入干燥室后,在搅拌和高速喷动的热空气共同作用下,物料被迅速分散粉碎并得到充分干燥。干燥后产品依次进入一级旋风分离器和二级旋风分离器,产品得到分离。

过滤后的空气由风机送入空气加热器,在其中被0.6 MPa蒸气加热至130~140℃,然后去干燥器。湿物料通过螺旋加料器进入干燥器后,被热空气利用相对湿度差将其中的水份带走,经干燥为含水7.5%左右的物料再进入产品冷却器,将其温度降至约30℃。干燥冷却后的物料经提升机进入产品中间仓,产品中间仓中的物料经喂料器输送至压实机,压实成手指状的物料进入造粒机造粒,再经提升机到产品筛中进行筛分,除去粉尘和粒度不合格品,在规定粒度范围内的产品进成品仓,经装桶称量后入库。筛余物(大颗料和细粉)返回重新加工精制。

原工艺将干燥后颗粒度不合格的产品与湿物料相混来降低物料含水量,但增大了物料的输送量并且造成重复干燥。考虑上述因素后,将不合格物料送至精制系统重新造粒。

因企业所在地区平均温度为10℃,平均水气压为710 Pa,相对湿度较低,空气干燥,所以空气不用除湿直接过滤后去加热装置。

2 干燥过程热量计算

因漂粉精热稳定温度在150℃以下,选择进干燥器空气温度为135℃,出干燥器尾气温度为85℃,出离心机的含水量约为45%的湿滤饼为35℃,有效氯71%的漂粉精装置年生产能力为5 000 t/a,年生产时间以8 000 h计,则每小时生产含水量为7.5%漂粉精625kg,干料漂粉精比热为1.67kJ/kg·K,空气比热为 1.01 kJ/kg·K,水的比热为 4.1868 kJ/kg·K,85 ℃水液体焓355.88 kJ/kg,85℃水蒸汽焓2 651.1 kJ/kg,0.6 MPa蒸汽焓为2 762.9 kJ/kg,温度为161℃,液体焓为675.75 kJ/kg,空气作为绝干空气进行计算。

在干燥器中的热量平衡情况如下:Q1=Q2+Q3+Q4

Q1为热空气放热量;Q2为水蒸发吸收热量;Q3为产品吸收热量;Q4为热量损失。

式中:绝干料质量 m1: m1=625×(1-7.5%)

=578.125(kg);

产品含水量 m2: m2=625×7.5%=46.875(kg);

45%湿滤饼含水量 m3:m3=625× (1-7.5%)÷ (1-45%)×45%=473.01(kg);

蒸发水量m4:m4=m3-m2=473.01-46.875

=426.14(kg);

热空气质量为m的放热量为Q1:Q1=Cm△T1,△T1=135℃-85℃=50(℃);

蒸发水量吸收热量计算Q2:Q2=m4(C△T2+H2-H1)=426.14×(4.186 8×50+2651.1-355.88)

=1 067 293.2(kJ);

(△T2=85℃-35℃=50℃)

产品吸收热量 Q3:Q3=Q31+Q32;

绝干粉料吸收热量Q31=578.125×1.67×50

=48 273.4375(kJ),

产品含水分吸收热量Q32=46.875×4.186 8×50

=9 812.8125(kJ),

Q3=48 273.437 5+9 812.812 5=58 086.25(kJ);

热损失量以放热总量的15%计:Q4=15%Q1。

3 鼓风量及换热器面积计算

3.1 干燥风量计算

根据热量平衡关系得:

Q1=Q2+Q31+Q32+Q4

计算:m=(Q2+Q3)/85%C△T1=(1 067 293.2+

58 086.25)/085×1.01×50=26 217.3

热空气放热总热量 Q1:Q1=26 217.3×1.01×50=1 323 975.8(kJ),经过计算,可知:风机每小时应大约鼓入26217.3 kg的风量。一般应该将计算的干燥能力放大20%~30%来进行干燥机选型,否则,就可能造成有时生产能力达不到预计的产量,而影响全生产线的正常生产。故选用鼓入风量为26 217.3×1.2=31 460.76 kg的风机,标准状况下空气密度为1.29 kg/m3,即鼓入风量为24 388.2 m3。

实际选用的离心式鼓风机的型号为9-26NO1.2D,额定流量为27142m3/h,配套电机功率为110 kW,风机效率可达87.65%,最大富余量为1.34,能够满足生产需要,考虑到蒸汽的波动以及换热器热效率的变化,该富余量是可行的。在正常生产过程中,可通过调节进风口挡板以维持正常的生产工艺操作条件。

3 蒸汽换热器的计算

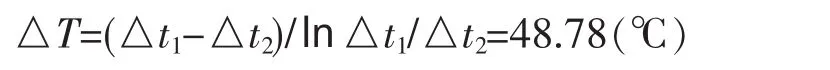

空气进换热器的平均温度为10℃,出换热器温度为140℃,饱和蒸汽压力为0.6 MPa,温度为161℃,翅片式换热器传热系数取80 kJ/(m2·h·℃),设备热量损失为总热量的15%,换热器进出口平均温差为△T。

热空气热量为1 323 975.8 kJ,设备热量损失为总热量的15%,则蒸汽释放热量Q=1 557 618.6 kJ,换热过程蒸汽没有完全利用,有总热量的15%损失,则耗0.6 MPa蒸汽量W=878 kg/h,根据公式Q=K·A·△t计算得换热面积A=399.1 m2,取整并考虑换热器余量系数后,实际选用翅片式换热器的换热面积为750 m2,由16片散热器组成,分为4组,其中,一组备用,实际使用面积为562.5 m2,富余量为1.4。

4 结语

漂粉精干燥过程蒸汽损耗较高,主要原因是:(1)干燥尾气经气固相分离后,出旋风分离器的尾气温度为85℃,含热量较高,此部分热量没有回收利用;(2)出空气加热器的蒸汽冷凝水夹带有蒸汽,所含热量没有完全利用。可设置空气加热器热水预热段,将这部分热量用于预热空气,可降低蒸汽用量;(3)出离心机的滤饼含水量较高时,增大了蒸汽的消耗,选择优质高效的液固相分离设备降低滤饼含水量,尽量降低滤饼含水量是降低蒸汽消耗的措施。选用新型先进的干燥工艺技术,采用高效的离心干燥脱水设备,是降低能耗和提高产品有效氯的途径。

[1]徐帮学主编.最新干燥技术工艺与干燥设备设计选型及标准规范实施手册.合肥:安徽文化影像出版社,2003,42-43.

Calculation of sodium hypochlorite drying process

DENG Jian-min

(Guodian Yonglight Chemical Group Co.,Ltd.Yinchuan 750 001,China)

The process and influence factors of sodium hypochlorite drying were analyzed.Through the calculation of heat and air quantity,theoretical basis was set to reduce the energy consumption.

calcium hypochlorite,drying process,heat calculation,dry air flow

TQ028.6+7

A

1009-1785(2011)11-0042-03

2011-09-30