采用变温变压吸附技术回收聚氯乙烯生产中的精馏尾气

2011-01-16宋丽军

宋丽军

(黑河龙江化工有限公司,黑龙江 哈尔滨 150000)

采用变温变压吸附技术回收聚氯乙烯生产中的精馏尾气

宋丽军

(黑河龙江化工有限公司,黑龙江 哈尔滨 150000)

介绍了聚氯乙烯精馏尾气变温变压吸附技术的应用情况及对该技术的调整和改进。

聚氯已烯;精馏尾气;变温变压;吸附技术

1 精馏尾气回收技术

为了使精馏尾气排放达到国家标准及降低聚氯乙烯树脂生产成本,各企业引进或开发了各种精馏尾气回收技术,并经过多年的生产实践,不断精心调整,现已趋于完善,有的尾气回收技术趋于淘汰,而一些新技术则脱颖而出。

1.1 活性炭吸附技术

活性炭吸附技术使用较早,该技术以活性炭为吸附剂,在通入冷却介质0℃水或-15℃盐水的情况下,对精馏尾气进行吸附。吸附饱和后,直接加入蒸汽进行解析,解析后,活性炭还需加入热空气或氮气进行吹干。由于吸附剂频繁与水蒸气接触,使活性炭易碎,冷却管道及设备因腐蚀而发生泄漏。此项技术由于自动化控制程度不高,手工操作比较繁杂,正逐渐被取代。

1.2 膜分离技术

膜分离技术是用特质的膜及分子筛回收尾气中氯乙烯及乙炔,而对氢气、氮气等进行分离排放。其优点是设备占地面积小、工艺简单、自动化程度高、投资比吸附剂回收方法少,但其缺点是分离出的成品气中氯乙烯含量较低,一般为10%~20%,这些气体回到系统中去,增加了压缩机及冷却设备的负荷;膜的使用寿命不长,更换膜时费用较大;吸附后的排空尾气中氯乙烯含量达1%左右,大大超过了国家规定的要求。

1.3 变压吸附技术

变压吸附技术是全程可自动化的吸附技术,变压吸附是用专用的吸附剂加压吸附、减压解析,此法的优点是工艺流程短、操作弹性大、产品纯度易控制调节、可全自动操作,排空尾气中氯乙烯含量可以控制为小于36 mg/m3,吸附剂使用寿命长,其缺点是吸附时间短、吸附量少。

1.4 变压变温吸附技术

变压变温吸附技术的尾气吸附量较大。变压变温吸附技术是在变压吸附技术的基础上,在变压脱析之后,又进行升温脱析,使脱析进行得更彻底,从而使吸附剂吸附时间延长,时间可长达6 h以上是尾气吸附量较大的技术。其缺点是仍需冷却用水、脱析时需用蒸汽。

2 变温变压吸附技术的应用及调整

2.1 变温变压吸附技术的应用

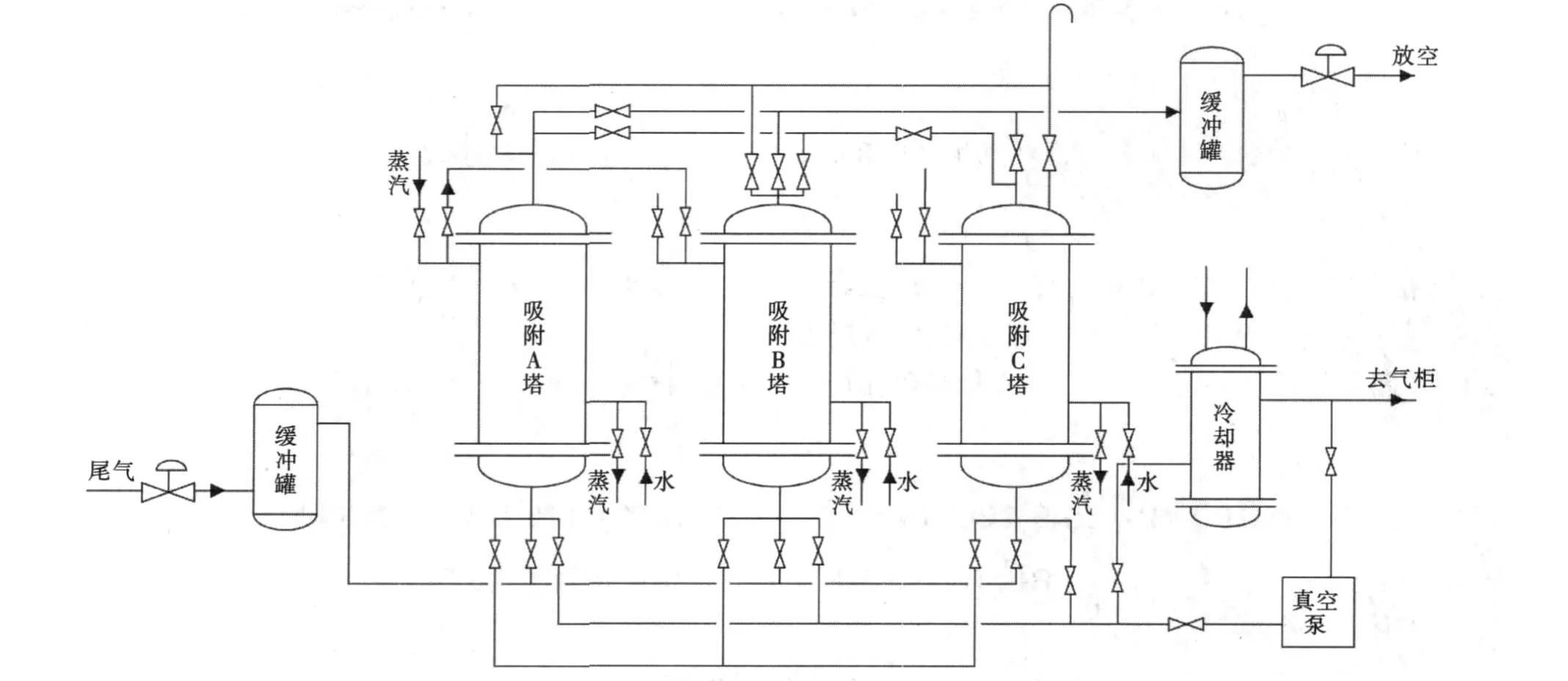

黑河龙江化工有限公司在对以上4种尾气回收工艺研究、考察之后,采用了成都华西化工科技股份有限公司变温变压吸附技术。此项技术工艺合理、控制手段先进、技术水平居行业领先,同时,吸附塔的不同部位相应地填装了不同的吸附剂,使得氯乙烯的吸附更彻底,脱析时更方便,其工艺流程简图见图1。

图1 变温变压吸附工艺流程图

变温变压吸附工艺由3台吸附塔、尾气缓冲罐、原料气缓冲罐、成品冷却器、真空泵等组成,3台吸附塔始终有1台处于吸附状态,其余2台处于再生的不同阶段。3台吸附塔的整个吸附与再生工艺切换均通过36台程控阀门来实现。来自精馏尾凝器,压力为0.5 MPa的尾气,经压力调节阀后进入原料气缓冲罐,再进入正在处于吸附状态的吸附塔中。在原料气经过装有选择性吸附剂的填料层时,全部的氯乙烯及少量的氮气、氢气和乙炔气体被吸附在吸附剂内,经吸附后的剩余气体(其中,氯乙烯含量小于国家排放标准)从吸附塔顶排出。

吸附塔在吸附一定时间之后,系统会自动转入下一塔内进行吸附,或吸附后尾气中氯乙烯含量经检测接近或超过国家标准时,转用另一台吸附塔吸附。脱析主要由2部分组成,平压升温脱吸及升温抽真空脱析。

脱析后,进行反吸,其目的是将塔内残留的含有较多氯乙烯的气体反吹到待吸附的塔中,经待吸附塔吸附之后经塔顶排放。

由于脱析之后塔的吸附剂温度较高,需在壳程中通入冷却水,把冷却塔及吸附剂冷却到合适的温度,等待下一循环过程。在反吹及冷却完成后,为了使吸附塔可以在平稳地切换到下一次吸附的过程中不发生压力波动,需用其他吸附塔的排空气将塔的压力升至吸附压力,该过程不仅使吸附塔升压,为下一次吸附工作做准备,同时,也使吸附剂内的微量氯乙烯向吸附塔下端移动,有利于下次排出合格的气体。

变温和变压吸附相比,具有抽真空工序,使氯乙烯解析比较完全,吸附剂再生效果好,回收氯乙烯纯度高、氯乙烯回收率高。2005年5月,该厂尾气回收系统试生产完毕并投入使用。

2.2 变温变压吸附技术的调整

在使用该技术过程中,该厂又对原设计的某些细节,进行了调整和改进,使尾气回收系统更适合实际生产的需要。

2.2.1 对吸附时间的调整

刚开始时,定4 h为1个吸附周期,经化验室对吸附后尾气做样分析,在4 h之内,特别是后2 h,未发现尾排超过36 mg/m3。在吸附4 h后,每0.5 h做一次尾气排空样,连续监测尾排的氯乙烯含量,当直接排放尾气中氯乙烯含量超过36 mg/m3时,进行倒塔操作。最终把吸附时间定为6 h。

2.2.2 对吸附压力的调整

吸附压力越高,吸附剂的吸附量越大,吸附塔的处理能力越高。据此原理,对吸附塔压进行了调整,把吸附系统压力由0.1 MPa改为0.15 MPa,使单塔的吸附时间由6 h延长至8 h左右。在此期间,基本没有发现吸附后的尾气超标情况。

2.2.3 根据进气总量及氯乙烯量调整吸附时间

由于该厂没有相应的聚合出料回收系统,每次聚合出料时都要回收到转化气柜,从而造成尾气排空气量变化较大,从而造成在单位时间内进气量不均匀,最高时进气量达400 m3/h。如果仍按原定的8 h为1个周期,则会造成吸附剂的提前超标排放。所以,确定了在吸附塔进气量达到1 400 m3/h时,可提前结束正在吸附塔的吸附工作,进入到下一塔吸附。

2.2.4 尾气回收工艺未考虑尾气中的乙炔气体进行回收利用

由于吸附剂对氯乙烯吸附的同时也吸附了乙炔气,高浓度乙炔先于氯乙烯解析,回收至氯乙烯气柜,经压缩机不利于安全生产。为使在吸附过程中把乙炔气体排出,而使氯乙烯气体排放又不超标,这就需要从吸附时间、吸附原料气量、吸附塔的塔顶温度来综合考虑。如果吸附时间短,氯乙烯含量低而乙炔含量高,如果吸附时间长,氯乙烯会穿透顶部的吸附层而不利于脱附,使吸附后尾气超标,不宜恢复。经过调整之后,脱析成品气中氯乙烯含量均在91%以上,乙炔含量为0.10%~0.15%。

3 经济效益

2005年在变温变压尾气回收系统投入运行之后,PVC电石耗下降明显,平均每吨树脂下降了16kg标准电石。按2005年PVC树脂产量3.5万t计算,年节约标准电石560 t,以每吨电石市场价为2 000元计,则1年节约经费112万元,而运行费用水、电、汽消耗仅为20万元。这样,在短期内就可以收回投资。

变温变压尾气吸附系统的投入使用,不但解决了在PVC生产过程中精馏尾气超标排放对环境的污染问题,做到了达标排放,同时还变废为宝,把排空的尾气中低含量的氯乙烯直接变为高浓度的氯乙烯,回收到氯乙烯气柜。

4 改进措施

变温变压尾气吸附系统经过近一年的运行,发现了其在程序控制方面的一些不足,已经改进的有以下几方面。

(1)吸附塔脱析之后冷却时,一开始没有对冷却水进行控制,在达到温度后,等待时也通入冷却水。后改进为在用冷却水降温过程中,塔底达到降温标准而塔顶温度降到35℃时,(通过华西公司改变程序)不再通入冷却水,只在吸附时通入冷却水,节水50%以上。

(2)废气管线上安装了在线含氧分析仪,在抽负压脱吸时,连续监测脱析气体的含氧量,并且设定了含氧量超过3%的报警,使得在脱析过程中,如设备发生泄漏能及时发现。

(3)系统脱析后,吸附塔的壳程蒸汽立即排放,这时,蒸汽压力较高,排放时声音很大,回收系统又安装在室内,很容易伤人,或造成别的岗位误操作。经和华西公司研究,把蒸汽排放操作改在反吹之后进行,延后了泛汽排放时间,并且又加装了蒸汽吸收罐及消音装置,达到了无声安全排放,消除了安全隐患。

该公司曾在脱析抽真空阶段结束前10 min和15 min结束通蒸汽,在吸附塔壳程中的蒸汽利用较完全,泛汽排出较少。如将此方法编入控制系统则可节省蒸汽,使排放的蒸汽压力降至低压。

5 改进建议

(1)现使用的尾气吸附后脱析气体,没有对乙炔气体进行回收处理,在操作时,需先考虑把乙炔除去。拟改进工艺把先脱吸出的含乙炔较多的气体回收到转化床或乙炔气柜,使乙炔气体得到进一步的回收利用。

(2)把进气量编入到控制程序中,与时间累计同步控制,进气累计量优先控制,当吸附气量达到预设量而时间没有到时,首先进入到下一塔吸附。

(3)把吸附塔顶温度编入到控制程序。根据近一年的经验,当吸附塔塔顶温度升高时,说明吸附层已经升到了测温点附近,已经接近全部吸附饱和,如继续进行吸附,则吸附后尾气可能超标。此项控制应优先于预设量控制及时间控制,进入下一塔吸附。

(4)在吸附塔内设置多个测温元件,以便从计算机显示屏,直接观测吸附层的上移位置情况,又可防止吸附层穿透,造成尾气排放超标情况。

6 结语

(1)变温变压吸附技术在精馏尾气回收方面收效甚大,经过一年多的运行,收回投资成本。

(2)装置运行稳定,调节范围较大,经吸收后的尾气符合国家规定的排放标准,达标率达99%以上。

(3)经运行证明,此装置和膜分离技术及变压吸咐技术相比较,具有吸咐时间长、吸咐彻底且稳定等特点,比较适用于聚氯乙烯生产。

Rectified tail gas recycled by temperature and pressure swing adsorption in PVC production

SONG Li-jun

(Heilongjiang Chemical and Industry Co.,Ltd.,Harbin 150000,China)

The application status of temperature and pressure swing adsorption was introduced.The adjustment and innovation were also discussed.

PVC;rectified tail gas;temperature and pressure swing;adsorption technology

TQ325.3

B

1009-1785(2011)11-0011-03

2011-07-06