基于ANSYS的卡车燃油箱结构强度分析

2011-01-15逄明华樊克艳聂永芳

逄明华,樊克艳,聂永芳

(1河南科技学院,河南新乡 453003;2延津县电业局,河南延津 453200)

基于ANSYS的卡车燃油箱结构强度分析

逄明华1,樊克艳2,聂永芳1

(1河南科技学院,河南新乡 453003;2延津县电业局,河南延津 453200)

卡车燃油箱是燃油供给系统的核心部件,其设计研发主要依靠工程师的经验来完成,产品更新速度慢,成本高.结合现代化设计方法利用三维软件UG设计出卡车油箱的三维结构模型,然后利用有限元方法对卡车燃油箱结构进行应力应变分析,求出卡车油箱的最大应力值σmax为319.237MPa,最大应变值εmax为13mm,为卡车油箱的设计修改提供理论参考依据.大大降低了卡车油箱的设计成本,提高了产品研发效率.

卡车燃油箱;有限元方法;UG;结构分析

卡车燃油箱是卡车燃油供给系统的关键部件,其性能的好坏直接影响到卡车的安全,传统的生产厂家主要采用试制—试验—修改—再试制—再试验的设计流程,工程师凭经验设计出产品,然后通过样件检测性能、校核法规.这样,一个产品从概念设计到批量生产,往往需要多次试制样件和漫长的设计修改过程,造成人财物以及时间的大量消耗.随着我国汽车时代的到来和汽车工业的飞速发展,新车型推出的速度越来越快,传统的设计方法已经不能满足产品更新换代的快速响应要求[1].利用现代化设计技术,对其设计的卡车油箱模型进行三维结构设计,按照国家相关规范校核结构强度及疲劳强度,利用板料成形有限元分析技术预测产品的受压情况,并对质量进行控制研究,对生产企业缩短开发周期,提高开发质量,适应快速变化的市场需求,增强市场竞争力具有非常重要的现实意义.

ANSYS软件是美国ANSYS公司开发的计算机模拟工程结构有限元分析软件,ANSYS现已成为世界顶端的有限元分析软件.它融结构、传热学、流体、电磁、声学、爆破分析于一体,具有功能极为强大的前后处理及计算分析能力,目前广泛应用于土木、水利水电、汽车、机械、采矿、核工业、船舶、日用家电等领域.ANSYS软件作为一款通用有限元分析软件,其强大的建模、网格划分和分析功能极大地方便了用户对产品进行分析[2].本文以ANSYS软件为平台,对卡车燃油箱进行精确建模、分析、求解,得到最大应力及最大应变的参考值,这样不仅为卡车油箱的机构强度进行验证,还为油箱的设计修改提供参考依据.

1 卡车油箱分析过程

1.1 卡车油箱有限元模型建立

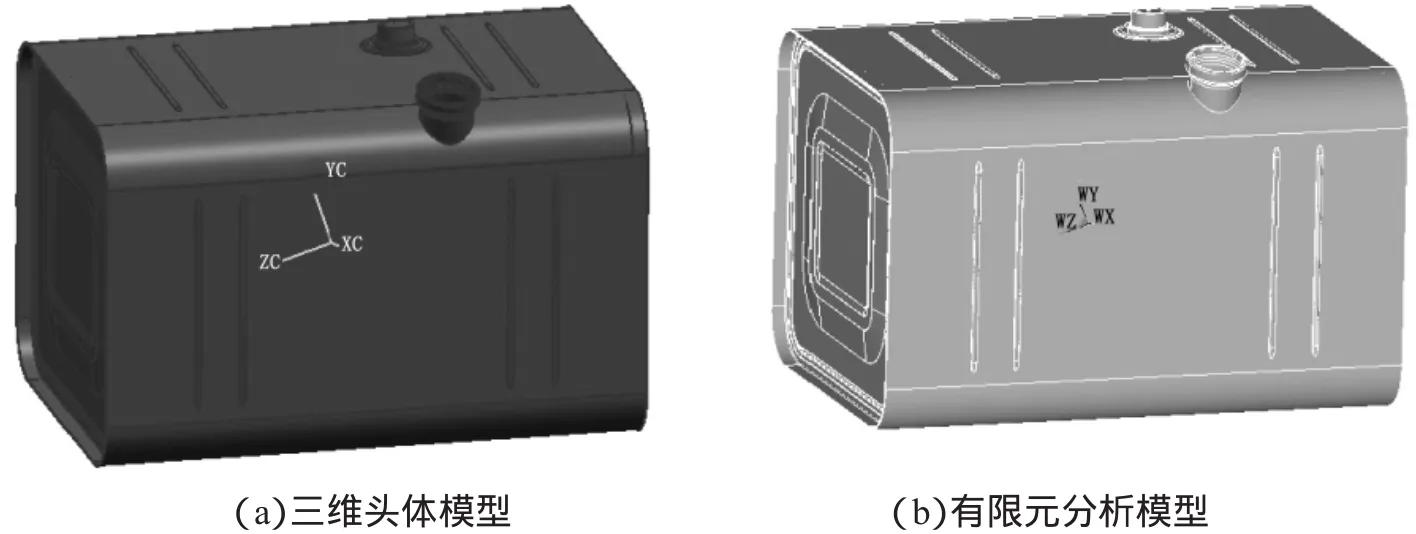

对于实体建模,ANSYS提供了两种基本方法,即“自顶向下的建模法”和“自底向上的建模法”.“自顶向下的建模法”就是在确定的坐标系下直接定义实体体素结构,然后对这些实体要素求“交”、“并”、“差”等布尔运算生成所需的几何体.“自底向上的建模法”就是在确定的坐标系下,依次定义点、线、面,最后由面生成体的一个完整的建模过程.在创建复杂模型时这两种方法都比较困难,所以对于复杂的分析模型一般是先在其它三维建模软件中完成(如UG、SOLIDWORKS、PRO-E等)然后生成IGS格式文件,导入到ANSYS软件中来获得[2].本文是利用现有的三维软件UG创建出卡车油箱的几何模型如图1(a)所示,然后再导入到ANSYS软件中创建出有限元分析模型,如图1(b)示.

图1 卡车油箱模型

直接导入的模型由于软件之间的接口问题,所得到的模型不能直接进行分析,要对模型进行修改和简化,在此,对卡车油箱模型做了如下简化和假设[3]:

(1)忽略油箱内部的管道和油箱上的孔,包括:油泵安装孔、油泵安装凸台上的螺钉让位凹坑;

(2)不考虑板间焊缝对有限元计算的影响,将整个油箱及焊接边看作一个视为厚度均匀的封闭箱体整体;

(3)去掉油箱上的固定支座,将固定约束载荷直接施加在固定支座对应位置的有限元节点上.

1.2 卡车油箱参数

该箱体和端盖采用的材料为冷板Q401-2.0-08AI,08AI特性及适用范围:是AI脱氧的优质碳素结构钢,厚度为0.8~3.0mm,深冲压用的低碳冷轧薄钢板与普通冷轧薄钢板相比,具有更好的综合力学性能和成形性能,广泛用于各种车辆中形状复杂的深冲压零件(如:汽车、拖拉机车身、驾驶室、发动机外壳等不承受载荷的各种冲压零件).其力学性能为:屈服强度σs=400~420MPa,伸长率δ为5%:材料硬度≥44HB,2.0代表了钢板的厚度为2mm.其油箱的材料的具体参数为:材料Q401-2.0,屈服极限400Mpa,弹性模量2.1×105Mpa,泊松比0.29,材料密度785 0 kg/m3,壳体厚度2mm,单元型号shell63.

1.3 网格划分

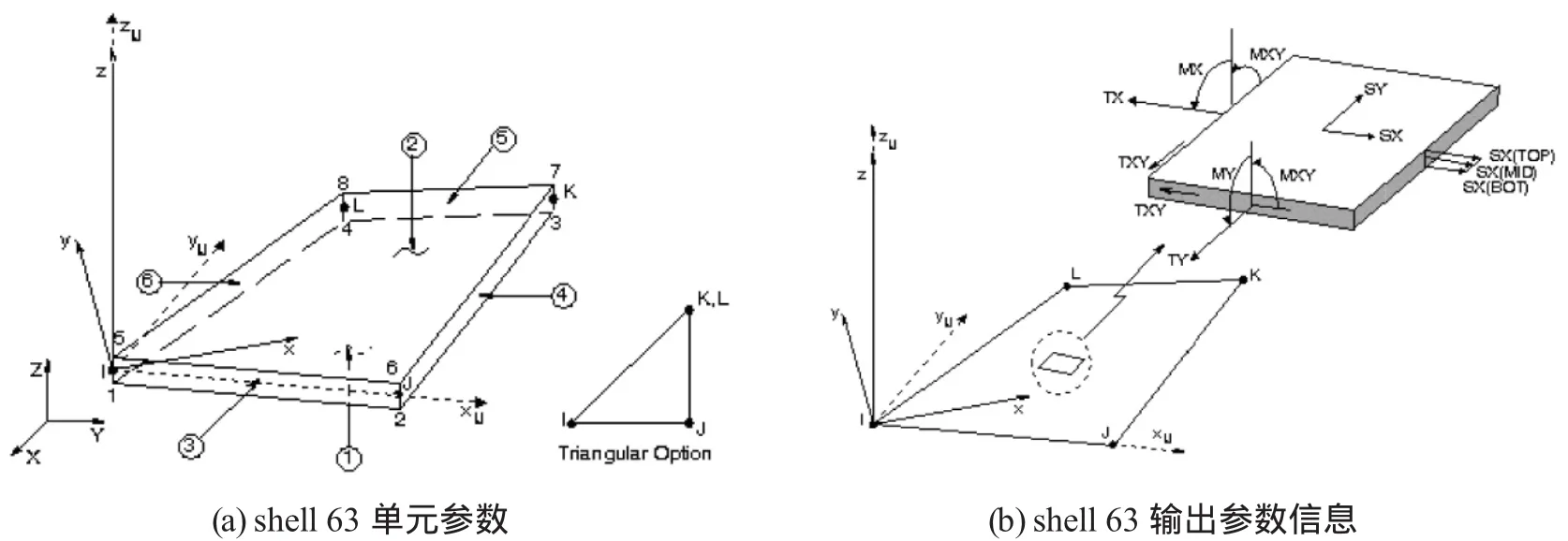

在有限元结构分析过程中,计算结果的准确性主要取决于计算单元种类的选取,同时材料的应力应变关系的建立也是十分关键.由于卡车油箱为薄壁结构,在此选择壳单元.常用的壳单元主要有shell63和shell181两种单元,shell63既具有弯曲能力和又具有膜力,可以承受平面内荷载和法向荷载,单元每个节点具有6个自由度:沿节点坐标系X、Y、Z方向的平动和沿节点坐标系X、Y、Z轴的转动.应力刚化和大变形能力已经考虑在其中.在大变形分析(有限转动)中可以采用不变的切向刚度矩阵.在单元的面内,其节点厚度为输入的四个厚度值,如果单元厚度均匀,则只需输入TK(I)即可;如果厚度是变化的,则四个节点的厚度均需输入.综合以上的各种条件,shell63单元符合本设计的需要,在此选择shell63单元作为本分析的单元类型,见图2.

图2 shell63单元信息

单元选择完成后,设定单元的尺寸为20mm.选择所有面进行网格划分,划分模型如图3所示.

1.4 边界条件的施加

有限元分析的边界条件包括约束条件和受力条件,由于柴油箱是通过位于后板上的6个安装孔安装在装载机后车架右侧面,在工作过程中相对于车架的右侧面来说油箱是固定不动的,因此,在施加约束条件时,设定后板上的6个安装孔设定为X、Y、Z三个方向上位移为零.受力条件的添加,由于卡车油箱在行业标准中要求,在0.7MPa的工作压力下,油箱的应力必须满足强度要求,不允许出现裂缝和强度不足等情况,所以油箱的最大工作压力σmax不能超过σs,并且规定油箱的变形不允许超过1.5倍的油箱箱壁厚度,所以添加受力模型时为所有外表面都承受向外的压强0.7MPa[4-6].

2 结构强度求解

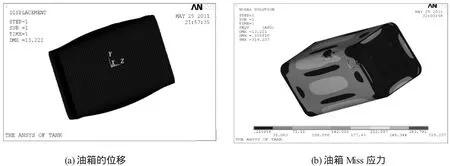

图3 卡车油箱网格模型

2.1 强度与刚度求解

边界条件施加完成后,进行求解,输出求解的应力与应变图.通过结果图4(b)可知最大应力出现在油口处和油箱侧面的中间部分,Miss应力的最大值σmax为319.237MPa,对于油箱的允许应力σs为400MPa,以不超过所选用钢材的屈服强度为强度标准,σmax为319.237MPa小于屈服应力σs为400MPa,所以在强度方面油箱满足要求.

图4 卡车油箱分析结果

对于变形条件,在标准中要求油箱箱壁加强铁及箱盖的允许变形值不超过2.5倍壁厚,箱盖不超过1.5倍箱盖厚度即可认为是安全的.油箱的厚度为2mm钢板焊接而成的,因此,油箱的最大允许变形为5mm,现有设计变形最大值已达到了13mm,所以油箱的结构刚度不满足要求.

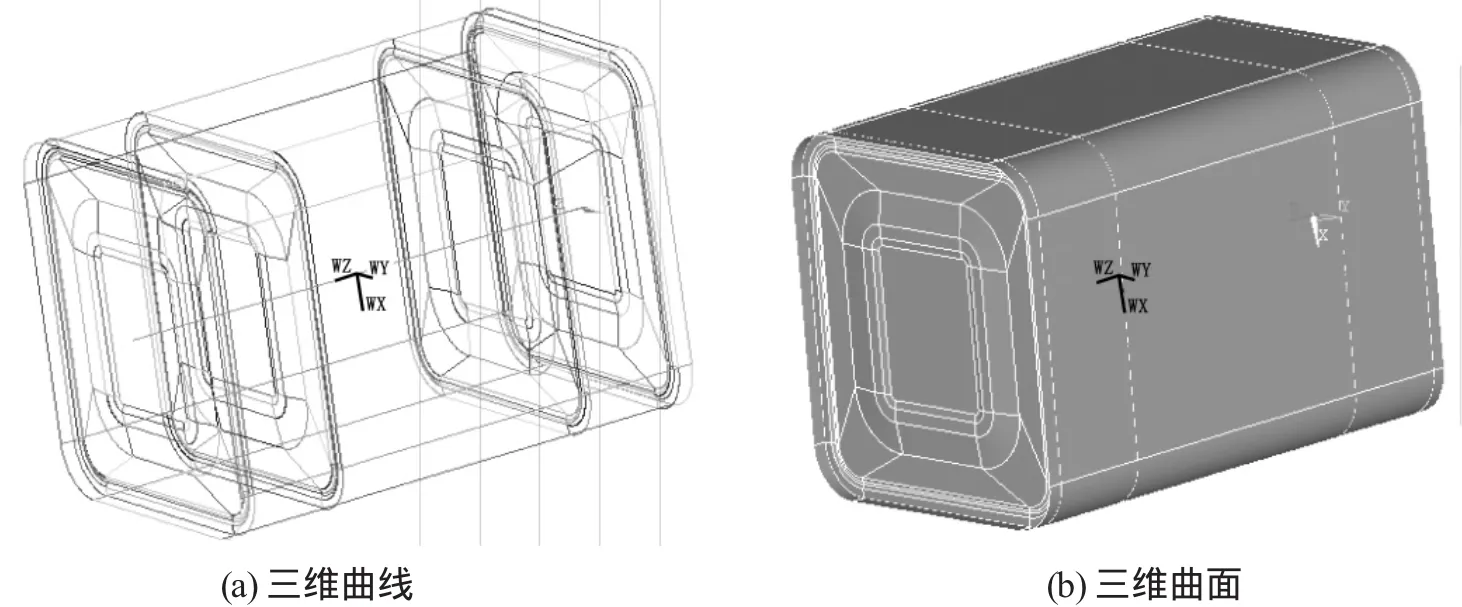

2.2 改进措施

通过分析结果可以看出油箱的变形主要发生在箱体的中间部分,由于这部分离两端盖比较远刚度比较低,所以应该采用加强措施来提高此部分的刚度,改进方案1:在中间部位加一圈加强板;改进方案2:在距油箱两端各1/3处加两圈圆周型挡板.通过重新划分网格添加边界条件进行分析,这两种方法强度都能满足要求,刚度方面其应变从13mm降低为3mm和4mm,都小于5mm,所以,刚度都能满足要求.在此选择方法2作为改进方案,这种方案在降低油在运动过程中的冲击,提高油箱的安全性方面都优于方案1.对于油口处的最大应力虽然小于屈服极限,为了提高油箱的安全系数将加油口的过度圆角现改为15mm的过度半径.通过设计改进,这款油箱在实际使用中没有发现任何强度问题.

图5 卡车油箱结构改进

3 结论

本文通过对燃油箱的精确建模,结合有限元方法对油箱在特定压强下进行分析,得出如下结论:①油箱的变形主要是各个侧面中间的部分变形最大,这与实际情况吻合,根据分析结果修改最初设计模型,从而保证模型的变形量在要求的范围内;②通过应力云图可以看出燃油箱的油口处属于应力集中,最容易发生破坏,在实际中要注意增大过度圆角来降低这部分的应力集中,其次是油箱体的中间部分也容易产生较大的应力,在设计中要注意采取措施进行改进;③借助于计算机辅助的现代设计技术不但可以大大减少研究费用,还可以得到比较精确的设计结果,也为燃油箱的优化设计和可靠性设计等后续设计分析提供比较可靠的理论依据,进而优化油箱结构、外形或者优化燃油箱材料和工艺,最终实现燃油箱结构、材料和工艺的完美结合.

[1]张东业.汽车工业CAD/CAM技术发展于展望[J].汽车技术,1995(8):2-9.

[2]段进,倪栋,王国业.ANSYS10.0结构分析从入门到精通[M].北京:兵器工业出版社,2006:10-45.

[3]杨毅晟,颜惠庚,杜存臣.CFZS1125农用柴油机油箱开裂原因分析[J].安徽农业科学,2008,36(19):8008-8010.

[4]翟春联,刘阳江,冯豪,等.某型装载机柴油箱结构强度设计[J].工程机械,2011,42(1):14-17.

[5]王虎奇,何海钊,卢海燕.装载机侧置式油箱的有限元分析与改进设计[J].机械设计与制造,2010,8(8):24-25.

[6]李晓峰.ANSYS软件在变压器油箱强度分析中的应用[J].变压器,2010,47(8):31-34.

Fuel truck structured strength analysis based on ANSYS

Pang Minghua1,Fan Keyan2,Nie Yongfang1

(1.Henan Institute ofScienceand Technology,Xinxiang Henan 453003,China;2.Yanjin Electric Power Company,Yanjin Henan 453200China)

Fuel truck is the core component of the truck fuel supplying system,the research and design reliesmainly on the experience of the engineer to complete,productupdates speed is slow,high cost.In this paper,the tank truck 3-D structure model was designed combining with modern design method by software UG,the maximum stress was 319.237 MPa and the maximum strain was 13 mm of the truck,fuel structure were obtained by using the finite elementmethod,which provides theoretical references.So,not only greatly reduces the truck fuel tank design cost also improve product.

fuel truck,finite elementmethod,UG,structural analysis

TH114

A

1008-7516(2011)05-0071-04

10.3969/j.issn.1008-7516.2011.05.017

2011-07-06

逄明华(1977-),男,硕士,讲师.主要从事机械设计与机械原理教学与科研工作.

卢奇)