焦化蜡油两段提升管催化裂解多产丙烯与焦化汽油改质研究

2011-01-13孙金鹏山红红李春义陈小博

孙金鹏,山红红,李春义,陈小博

(中国石油大学 (华东)化学化工学院重质油国家重点实验室,青岛266555)

1 前 言

随着常规原油资源的枯竭,重油资源越来越受到人们的关注。长期以来,对于劣质重油加工的一个重要手段就是直接进入延迟焦化装置[1-2]。根据粗略统计,截止到2009年底,中国延迟焦化加工能力已经达到99.05Mt/a,在建装置规模为9.40Mt/a。由于焦化装置产能的急剧增加,焦化产物如焦化蜡油(CGO)等劣质原料的加工也成为众多研究者重点关注的研究方向,延迟焦化-催化裂化组合工艺的开发一直是研究的热点[3-6]。然而CGO作为催化裂化原料却存在着多方面的问题,例如CGO中氮化物含量,尤其是碱氮化合物含量非常高,而催化裂化催化剂是酸性催化剂,碱氮吸附到催化剂酸性位上,对于催化裂化催化剂有直接的毒害作用,直接影响原料的转化率和汽油、柴油收率[7-8];CGO中稠环芳烃等难裂解组分含量较高,因此,CGO催化裂化回炼量较大,为提高反应深度,不得不提高反应温度,使得焦炭及干气产率增加。中国石油大学重质油国家重点实验室自主开发了两段提升管催化裂解多产丙烯技术(TMP)[9-12],通过采取组合进料及适宜的操作条件,以及自主开发的新型多产丙烯催化剂,较好地解决了普通催化裂化工艺在多产液化气时干气产率较高的难题。本研究主要考察CGO在TMP工艺条件下的催化裂解性能,以及CGO催化裂解与焦化汽油(CN)改质的耦合反应性能。

2 实 验

2.1 原 料

试验所用原料为恒源石化提供的CGO和CN。CGO的性质见表1。CN的性质见表2。从表1可以看出:CGO的H元素质量分数为11.41%,但饱和分含量较低,而芳香分、胶质及沥青质的难裂化组分含量较高;CGO的N质量分数为0.45%,而碱氮质量分数高达1 435μg/g,表明CGO进行催化裂化的困难程度很高[7]。从表2可以看出,CN的烷烃含量较高,芳烃质量分数仅为7.98%,RON为61.9,且硫含量较高,很难将其作为汽油调合组分。

表2 CN的基本性质

2.2 催化剂

试验所用催化剂为两种多产低碳烯烃的催化裂解催化剂A、B按照一定比例混合而成,其中催化剂A为本课题自主研发的多产低碳烯烃催化剂(已工业化),催化剂B为中国石化石油化工科学研究院开发的多产低碳烯烃催化剂,两种催化剂的物理性质见表3。

表3 催化剂的物理性质

2.3 试验装置

试验在ZDT-1中型提升管催化裂化试验装置上进行,中试装置示意见图1。该装置可以模拟工业装置,实现催化剂的连续反应-再生循环;利用该装置可进行工业催化裂化装置的工艺条件模拟试验、各种原料裂化性能及其产品性质的考察、催化剂的评价以及反应再生动力学等方面的试验研究。气体分析与液体分析均在Varian CP3800型气相色谱仪上完成。

图1 催化裂化组合进料中试装置示意

3 结果与讨论

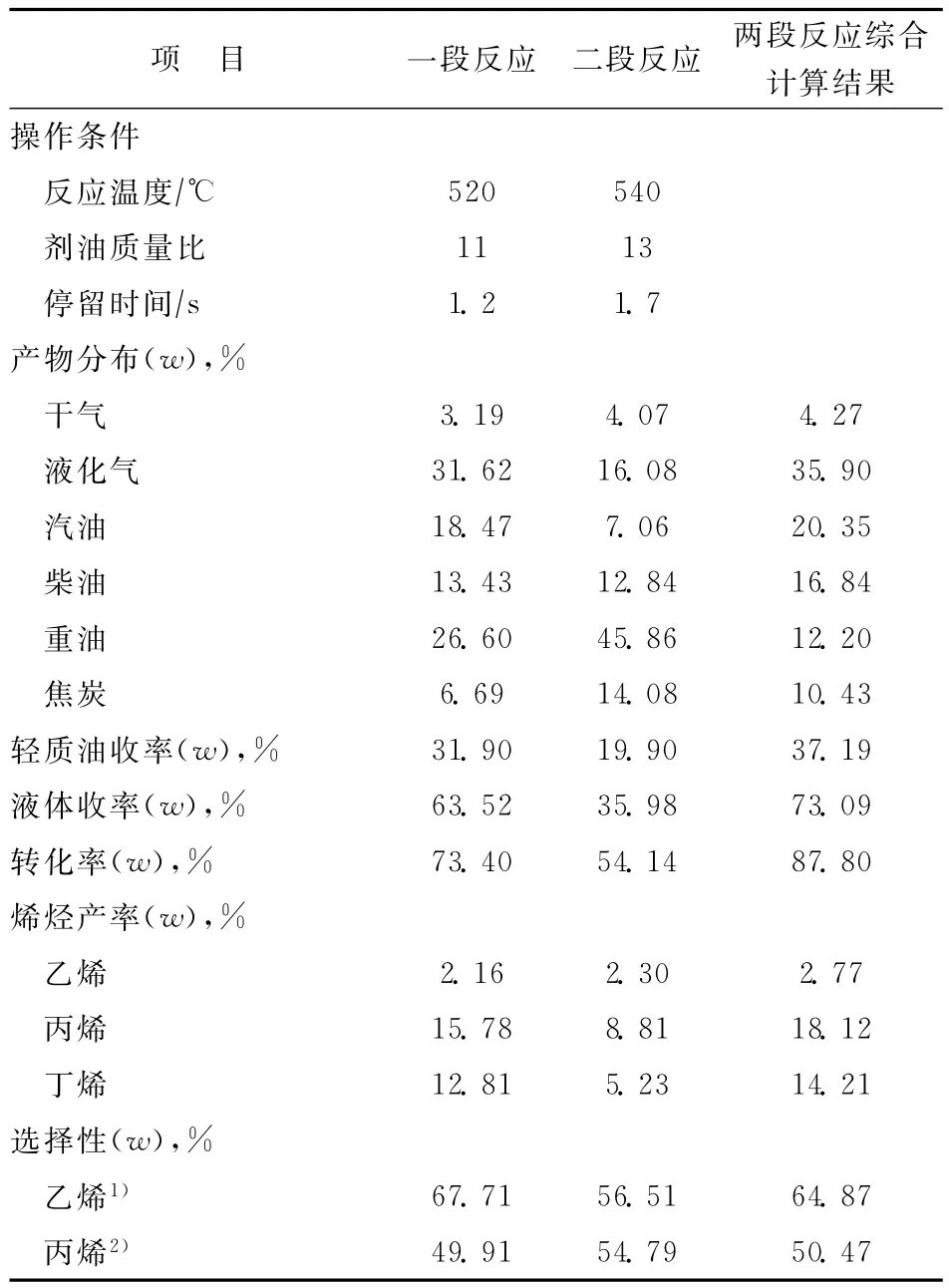

3.1 CGO两段提升管催化裂解

两段提升管催化裂解反应是指第一段反应后的液体产品经抽出沸点小于350℃的汽油、柴油馏分后的重油再进入第二段反应。CGO两段催化裂解产物分布及两段反应数据综合计算结果见表4。从表4可以看出:在反应温度520℃、停留时间1.2s,剂油质量比11的条件下,CGO转化率达到73.40%,液化气产率达到31.62%;丙烯产率为15.78%,约占液化气的50%左右,干气产率仅为3.19%。由于第二段难裂化组分较多,因此在第二段反应时稍微提高操作苛刻度。由两段反应数据综合计算结果可知:两段提升管裂解后转化率为87.80%,较一段反应提高14.40百分点,说明一段重油转化仍有较大潜力可挖,可能是原料中轻胶质起到了关键作用[10],因此避免一段转化率过高,可以有效地避免一段重油在第二段较难转化,以至于使第二段反应干气及焦炭产率过高的情况;两段提升管裂解后,丙烯收率为18.12%,较一段反应提高了2.34百分点,同时还产出了14.21%的丁烯,这对于丁烯回炼进一步增产丙烯是有利的。从表4还可以看出,两段提升管裂解后,液化气收率达到35.90%,丙烯和丁烯两种产物对液化气的选择性超过了90%,干气产率仅为4.27%,这与实验所使用的高选择性多产丙烯催化剂有密切关系。ARGG技术[13]的丙烯产率一般为7%~10%,而DCC技术采用品质很好的石蜡基原料时丙烯收率最高可达23%,但此时干气收率在8%以上[14]。在本研究中,除了液化气产率较高外,还产出了20.35%的汽油。

表4 CGO催化裂解反应产物分布

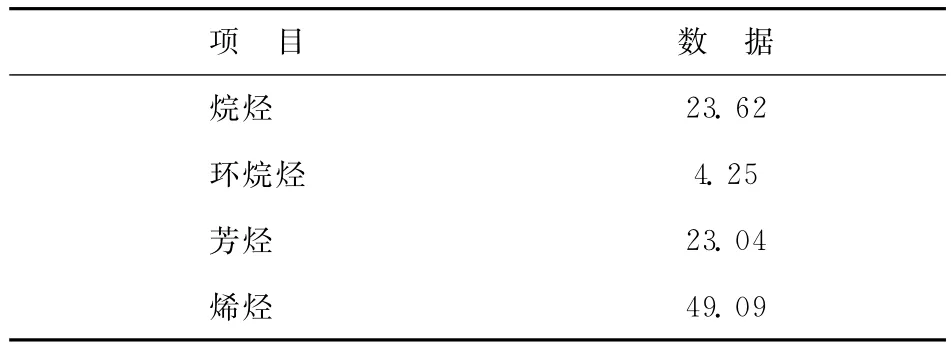

两段提升管裂解反应后的汽油族组成见表5。从表5可以看出,汽油中烯烃质量分数为49.09%,含量较高,芳烃质量分数为23.04%。而PONA数据表明,汽油中C=5质量分数达到34.37%,C=6质量分数达到9.30%。因此通过轻汽油回炼可以在增产丙烯的同时,降低汽油中的烯烃含量,也会相应地提高汽油中的芳烃含量,从而提高汽油品质。

表5 两段提升管裂解汽油族组成 w,%

3.2 CGO催化裂解与CN改质耦合

CN是延迟焦化的另一种主要产物,在热裂解条件下,烃类主要发生分解与缩合两类反应,很少发生异构化、氢转移及芳构化反应,因而CN中正构烷烃含量较高,且有较多的不饱和烃保留下来,而异构烷烃和芳烃含量相对较低,所以CN的辛烷值低,且安定性差。

一般CN可以通过加氢精制或者芳构化进行改质[15-16]。近年来,CN通过提升管进行催化裂化改质的研究越来越多[17-20]。本研究采用CGO催化裂解与CN改质耦合的方法,考察CGO裂解和CN改质效果。

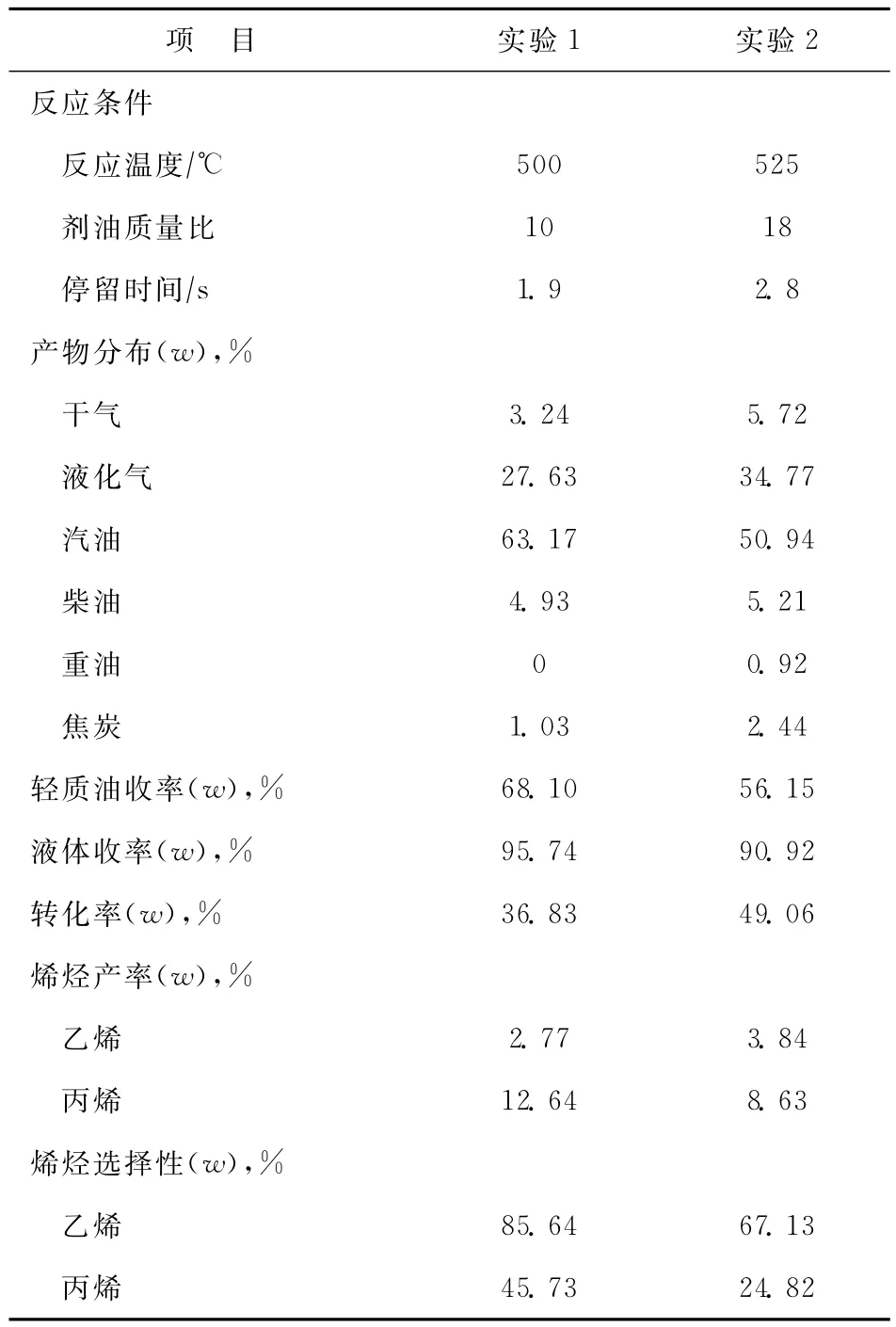

3.2.1 CN单独改质 不同苛刻度下CN单独改质的产物分布见表6。从表6可以看出,随着操作苛刻度的增加,干气产率增加,而汽油产率下降,同时焦炭产率上升。这是由于随着苛刻度的增加,尤其是停留时间的延长,造成热裂化反应加剧,相对于催化裂化反应而言,热裂化反应增长的程度远大于催化裂化反应,因此造成汽油收率下降,而低价物产率上升。因此在控制改质效果时,需要控制适宜的停留时间,避免汽油过度裂化,以保证汽油收率,尽量减少干气等低价物的生成。同时保证较大的剂油比,使得汽油与催化剂接触充分,促进CN中的烯烃发生裂化、异构化及芳构化反应,从而在降低汽油烯烃含量的同时,提高汽油中的芳烃及异构烷烃含量,达到提高汽油辛烷值的目的。

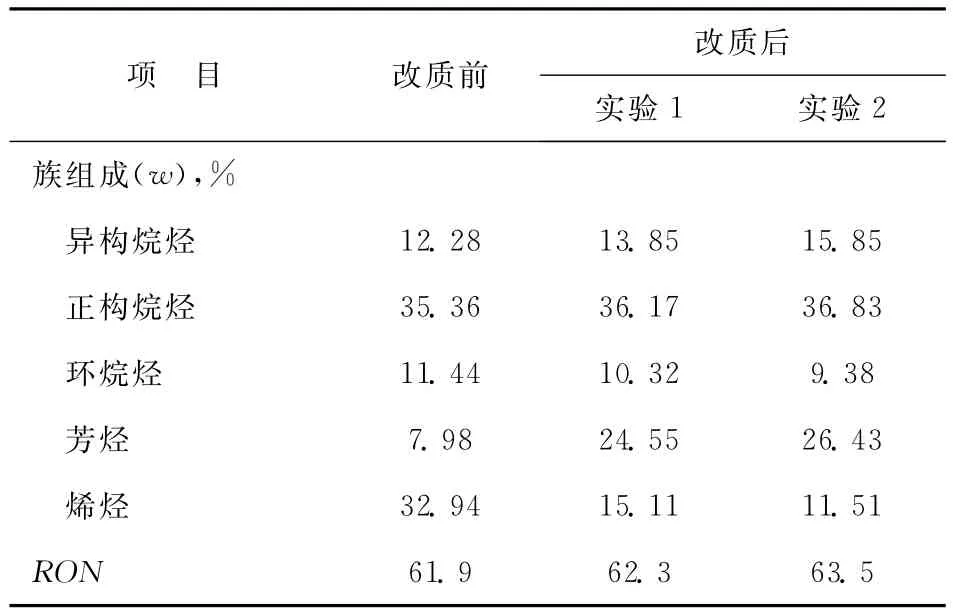

不同反应条件下CN改质前后族组成及辛烷值对比见表7。从表7可以看出,虽然经改质后CN中烯烃含量明显下降,且芳烃含量也有一定程度的提高,但烷烃含量依然较高,异构烷烃由改质前的12.28%提高至13.85和15.85%,正构烷烃也有所增加,辛烷值(RON)仅从改质前的61.9提高至改质后的62.3和63.5,说明CN在提升管内的单独改质对于其辛烷值的改善并不明显。

表6 不同苛刻度下CN单独改质产物分布

表7 不同反应条件下CN改质前后族组成及辛烷值对比

3.2.2 CGO催化裂解与CN改质的耦合 CN的平均相对分子质量比CGO小很多。根据酸性催化剂反应的正碳离子机理,大分子烃类较小分子烃类在酸性位上的吸附能力强,而且反应速率常数要大得多[21]。Torre等[22]的研究结果表明,当CN与CGO同时进料时,CN对CGO的催化裂化反应具有抑制作用。只有在较大剂油质量比(大于6)时,这种抑制作用才能避免。因此既要达到较好的CGO催化裂解效果又要达到较好的CN改质效果,CGO与CN就必须在空间与时间尺度上较为独立,避免竞争吸附,优化产物分布,达到裂解与改质的多重耦合效应。

本研究将CN注入提升管底部,而CGO则从提升管中部进入,考察不同比例CN与CGO组合进料对CGO裂解和CN改质效果的影响,结果见表8。从表8可以看出,随着CN比例的增加,CGO的剂油比不断增大。由于CGO属于劣质催化裂化原料,含有大量的稠环芳烃以及碱氮化合物[23],存在显著的竞争吸附效应,各种组分在催化剂上吸附性能的不平均性导致了易于转化的组分不能充分转化。剂油比的增大实际上代表着油剂湍动混合强度的增大。油剂湍动混合强度的增大,一方面会加剧分子在催化剂活性位上的吸附-脱附频率[24],减少双分子反应,如氢转移反应,从而提高丙烯选择性,降低焦炭选择性;另一方面提高原料油分子接触催化剂酸性位的几率,从而提高CGO的转化率[25],因此大剂油比操作对于CGO转化尤为重要。CN停留时间控制在0.5s左右,而CGO停留时间控制在1.0s左右。从产物分布来看,随着CN进料比例的增大,干气产率增长并不明显,这可能一方面是由于CN停留时间很短,催化反应占主导地位,CN刚与催化剂接触反应便已经进入到CGO反应区,而重油大分子烃类吸附能力更强,因此适时终止了汽油的反应,防止汽油的过度裂化,有效地保证了汽油收率;另一方面由于汽油在提升管底部进料,有效降低了再生剂温度,因此在保证重油反应温度不变时大幅度地提高了剂油比。这样在提升管底部也形成了一个催化剂流化密度较高的汽油反应区,虽然汽油是与来自于再生器的高温催化剂接触,但是较高的催化剂流化密度能够有效终止自由基反应,从而降低热裂化程度,使得干气产率最小化。从表8还可以看出,随着CN进料比例的增加,液化气收率稳定在35%左右,同时丙烯收率也稳定在16%左右,这是因为:①以ZSM-5微孔分子筛和少量USY大孔分子筛为活性组分,负载在Al2O3活性基质上,利用载体的酸性来裂解CGO中的大分子烃类,并吸附碱氮,保证了催化剂的活性;②USY分子筛保证了重油转化率,而ZSM-5微孔分子筛孔道为0.52nm×0.54nm,可以高选择性地多产丙烯,但是碱氮一般为2个环以上的大分子,不能进入孔道内部,从而提高了催化剂抗碱氮中毒能力,这两点充分保证了较高的液化气收率和较高的丙烯选择性[26]。

表8 CN与CGO组合进料实验结果对比

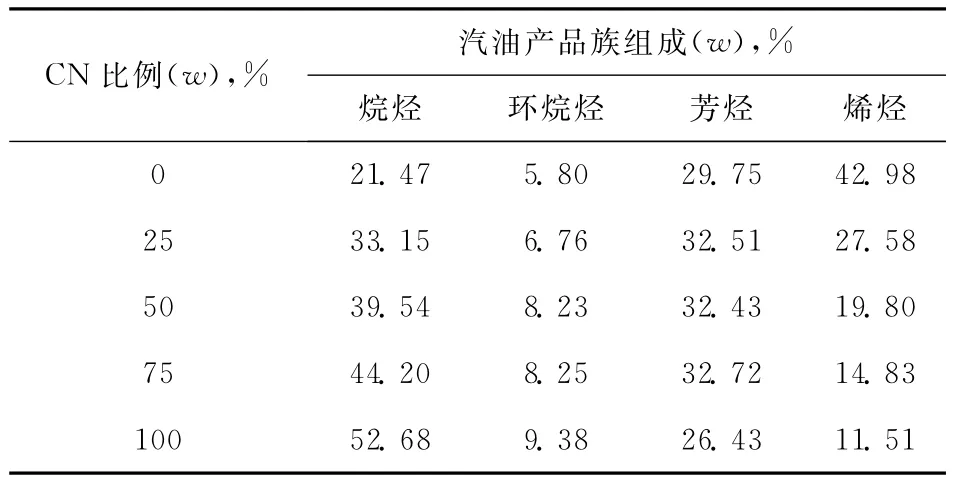

CGO与CN组合进料汽油产品的族组成见表9。从表9可以看出,随着CN比例的增加,汽油中烷烃含量上升,而烯烃含量迅速下降,芳烃及环烷烃含量变化不大。这是由于CN中的小分子烷烃相对较难转化,而汽油停留时间较短,因此烷烃得以较大程度地保留。而烯烃则较为容易转化[27]。但是单独改质后产品汽油族组成与原料族组成的差别较大,主要是由于CN单独改质时停留时间较长,因此部分环烷烃及烯烃发生氢转移反应生成芳烃,而部分烯烃发生裂化反应,因此与原料族组成相比较,改质后产品汽油芳烃含量上升,烯烃含量下降明显。

表9 CGO与CN组合进料汽油产品的族组成

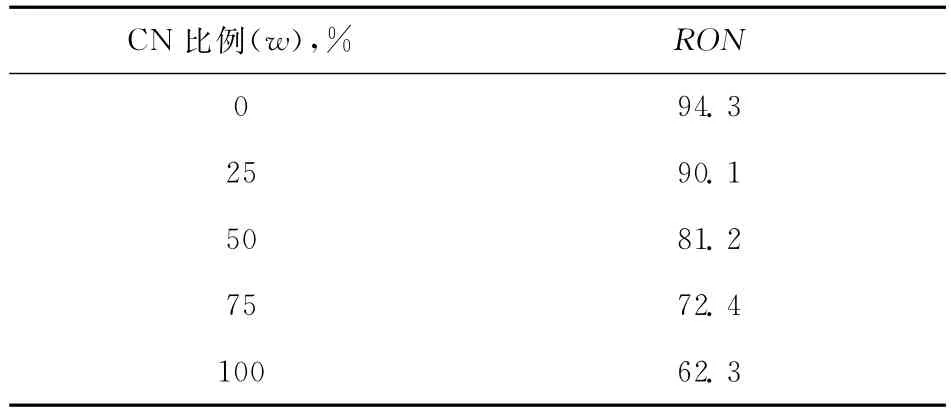

CGO与CN组合进料汽油产品的研究法辛烷值见表10。从表10可以看出,随着CN比例的增加,改质汽油的辛烷值不断下降。但是,当CN比例为25%时,其研究法辛烷值可达到90以上,较CN原料的研究法辛烷值(61.9)有了很大的提高。因此可以预测,进料中CN比例降低时,改质汽油辛烷值可进一步提高。在工业应用中,如果CN比例较大,可采用两段提升管的耦合方式:一段提升管CGO与CN组合进料、二段提升管循环油与CN组合进料。

表10 CGO与CN组合进料汽油产品的研究法辛烷值

4 结 论

两段提升管催化裂解多产丙烯技术对于CGO具有很好的适应性,实验结果表明,在特定催化剂及工艺条件下,CGO具有较高的转化率,可达到87.80%,而液化气收率可以达到35%以上,丙烯收率为18.12%。利用组合进料技术,不仅可以对CN进行有效的改质,提高CN的辛烷值与稳定性,而且可以提高CGO的加工效率,为延迟焦化-催化裂化联合工艺提供新的加工思路与加工路线。

[1] 袁晴棠.中国劣质原油加工技术进展与展望[J].当代石油化工,2007,15(12):1-6

[2] Mohan S Rana,Vicente Sámano,Jorge Ancheyta,et al.A review of recent advances on process technologies for upgrading of heavy oils and residual[J].Fuel,2007,86(9):1216-1231

[3] 刘晓欣.催化裂化-延迟焦化组合工艺[J].石油炼制与化工,1998,29(11):28-33

[4] 王雪松,袁志祥,尹鲁江,等.延迟焦化工艺的技术进展[J].工业催化,2006,14(4):22-25

[5] 黄新龙,沙颖逊,曲贺欣,等.延迟焦化-溶剂精制-催化裂化组合工艺应用[J].炼油设计,2001,31(6):48-51

[6] 瞿国华,黄大智,梁文杰.延迟焦化在我国石油加工中的地位和前景[J].石油学报(石油加工),2005,21(3):47-53

[7] 陈文艺,栾锡林,关易达.我国焦化蜡油的组成和特性[J].石油化工,2000,29(8):607-612

[8] Cerqueira H S,Caeiro G,Costa L,et al.Deactivation of FCC catalysts[J].Journal of Molecular Catalysis A:Chemical,2008,292(1):1-13

[9] Li Chunyi,Yang Chaohe,Shan Honghong.Maximizing propylene yield by two-stage riser catalytic cracking of heavy oil[J].Ind Eng Chem Res,2007,46(14):4914-4920

[10]李晓红.两段提升管催化裂化多产丙烯(TMP)技术应用基础研究[D].东营:中国石油大学(华东),2007

[11]李春义,徐占武,姜国骅,等.两段提升管催化裂解多产丙烯技术的工业试验[J].石化技术与应用,2008,26(5):436-441

[12]杨朝合,李春义,山红红,等.一种利用两段催化裂解生产丙烯和高品质汽柴油的方法:中国,CN101074392[P].2007-11-21

[13]钟乐,霍永清,王均华,等.常压渣油多产液化气和汽油(ARGG)工艺技术[J].石油炼制与化工,1996,26(6):15-19

[14]余本德,施至诚,许友好.CRP21裂解催化剂工业应用及15万t/a催化裂解装置开工运转[J].石油炼制与化工,1995,26(5):7-13

[15]赵晓波.改性纳米HZSM-5在低品质轻油改质中的应用研究[D].大连:大连理工大学,2006

[16]曹寿康,刘丹禾,余安平,等.劣质汽油催化改质——芳构化催化剂:中国,CN1023687[P].1994-01-05

[17]陈祖庇,张久顺,钟乐燊,等.MGD工艺技术的特点[J].石油炼制与化工,2002,33(3):21-25

[18]张国才.焦化汽油的催化裂化改质[J].石油炼制与化工,2001,32(4):5-9

[19]李成霞,张强,李春义,等.焦化汽油催化裂化改质的反应条件研究[J].炼油技术与工程,2005,35(6):11-14

[20]Attila Lengyel,Szabolcs Magyar,JenöHancsók.Upgrading of delayed coker light naphtha in a crude oil refinery[J].Petroleum &Coal,2009,51(2):80-90

[21]梁文杰,阙国和,刘晨光,等.石油化学[M].2版.东营:中国石油大学出版社,2009:330

[22]Torre I,Arandes J M,Azkoiti M J,et al.Cracking of coker naphtha with gas-oil:Effect of HZSM-5zeolite addition to the catalyst[J].Energy &Fuels,2007,21(1):11-18

[23]袁启民.焦化蜡油催化转化应用基础研究[D].东营:中国石油大学(华东),2007

[24]刘银东,李泽坤,王刚,等.竞争吸附对催化裂化反应过程的影响[J].化工学报,2008,59(11):2794-2799

[25]刘银东,王刚,李泽坤,等.油剂混合状态对焦化蜡油催化裂化反应的影响[J].炼油技术与工程,2009,39(5):8-11

[26]李春义,高传承,司冠飞,等.利用催化裂解焦化蜡油及改质焦化石脑油的多产丙烯方法:中国,CN100910229606.1[P].2010-05-12

[27]Greensfelder B S,Voge H H,Good G M.Catalytic and thermal cracking of pure hydrocarbons[J].Industrial and Engineering Chemistry,1949,41(11):2573-2584