脱氧催化剂在炼油厂轻烃回收中的应用及建议

2011-01-13陆向东杨晓光

陆向东,杨晓光

(1.中国石化镇海炼化分公司烯烃部,镇海315207;2.德国南方化学中国公司)

1 前 言

近几年石化行业的乙烯产能呈现了快速增长的趋势,但乙烯原料短缺的现实问题也越来越突出。如何有效缓解这一问题,各石化企业首先纷纷挖掘炼化一体化的潜力,贯彻“宜油则油、宜烯则烯、宜芳则芳”的原则,运用分子管理理念统筹优化炼化一体化生产,充分回收上游炼油厂的轻烃组分,尤其是催化裂化和延迟焦化干气,在一定程度上弥补了裂解原料的不足,提高了资源利用率,也进一步提高了企业的竞争力[1]。但由于炼油厂轻烃中存在诸如氧、NOx、乙炔、甲基乙炔丙二烯(MAPD)、重金属等许多有害杂质,制约了炼化一体化工作的深入开展。中国石化镇海炼化分公司在催化裂化干气的回收装置中选用了南方化学公司生产的C36-2-02型硫化镍脱氧催化剂,成功地解决了这一难题,本文详细介绍其具体应用情况。

2 催化剂主要性质及作用机理

2.1 催化剂性质

C36-2-02是南方化学公司已有成熟运行经验的OleMaxTM100系列产品。该催化剂的活性组分为Ni/Co/Cr,具有选择性好,产品中氧、乙炔等含量低等特点,并且能够有效脱除诸如砷、锑、磷及汞等金属杂质到5ng/g以下,同时,催化剂再生期间部分金属杂质可能被脱除。C36-2-02的主要物性参数如下:外形8mm球体,密度1 120kg/m3,载体为Al/Si球体,镍含量1.0%。

2.2 主要催化反应机理

2.2.1 NOx和氧气的脱除

NO+5/2H2→NH3+H2OΔH=-5.7×107J/mol O2+2H2→2H2O ΔH=-2.1×108J/mol

通过镍催化剂,氧很容易转化成水,是强放热反应。经测算,每转化1%(mol)的氧,温度会升高82℃左右。

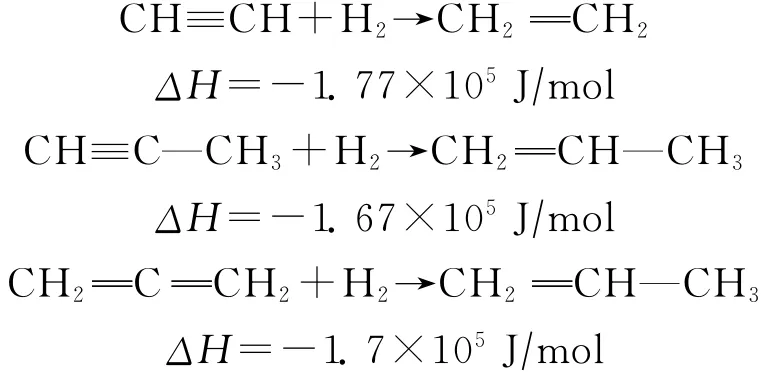

2.2.2 乙炔、MAPD、丁二烯的脱除

以上反应是典型的选择性加氢放热反应,其中乙炔的脱除是最重要的反应,经测算,每转化1%(mol)的乙炔,温度会升高33℃左右。

2.2.3 副反应

以上几个副反应中,最常见的也是较难避免的为乙烯加氢反应。经测算,每转化1%(mol)的乙烯,温度会升高26℃左右。

3 工艺流程及催化剂的处理

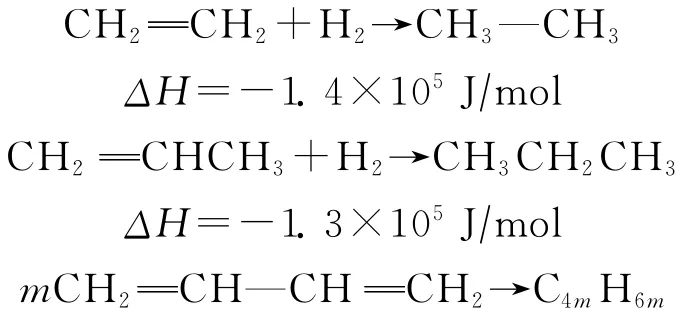

3.1 典型工艺流程

图1为轻烃回收的典型工艺流程示意。来自炼油厂的干气,如催化裂化的轻烃,经压缩增压后首先进入一次碱洗塔脱除大部分CO2和H2S,然后进入脱氧催化剂床层,由于此类催化剂上游加入了硫来控制催化剂的活性和选择性,为脱除剩余的硫再次需进入第二次碱洗塔脱除H2S和未除净的CO2,最后通过干燥器干燥后进入冷箱及分离塔系统分离出有用组分。

图1 典型工艺流程示意

3.2 催化剂预处理

C36-2-02型硫化镍脱氧催化剂在使用前需要进行还原和硫化处理。

3.2.1 还原 将反应器床层温度用氮气预热到370℃,逐渐增加还原氢气流量,控制床层温升不大于50℃,当反应器床层进出口无温升时,还原过程结束。

3.2.2 硫化 当催化剂还原过程结束后,继续保持床层温度在370~400℃,调整硫化剂(二甲基二硫)注入量,控制出口硫体积分数在0.5%~

1%,并维持5h左右。当三次分析的出口H2S体积分数均超过0.5%后,硫化过程结束。

3.3 催化剂再生

催化剂失活后可通过再生恢复活性。首先通入氮气加热催化剂床层到约150℃,然后引入蒸汽以小于80℃/h的升温速率加热到370~400℃,维持约6h以脱除大部分绿油。逐渐引入空气,控制床层温升,保持床层最大值温度超过450℃,最佳温度为480~500℃。当床层进出口温度基本相同并且出口CO2体积分数降到0.1%以下时,再生过程完成。

4 原料组成及操作影响因素

4.1 催化裂化干气的组成

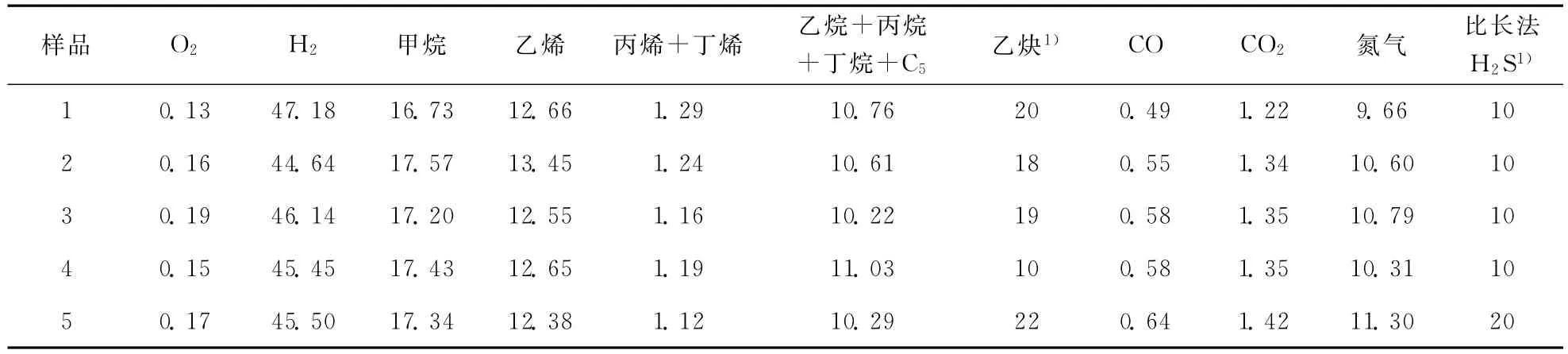

表1列出了催化裂化的干气组成,其中5组样品为随机抽取样品。从表1可知,各样品的组成数据比较接近,反映出气源比较稳定,其中影响反应器稳定运行的氧气体积分数约为0.15%,小于最初的设计值上限(0.39%),但各样品中含有约10%的氮气组分,乙炔组分含量低于原设计值(50μg/g)。另外,乙烯、丙烯等烃类组分是工艺中需进行回收的组分。

表1 炼油厂催化裂化干气的典型组成 φ,%

4.2 操作影响因素

影响C36-2-02催化剂活性和选择性的因素:影响基本操作的有空速、温度、硫含量、H2浓度、操作压力、一氧化碳浓度等因素;影响运行周期的有Fe,As,Sb,Hg及其它沉积的杂质、催化剂老化、碳或聚合物沉积等因素。这些因素中有些很难改变,而且还与其它因素相互作用、相互制约。一般来说,提高催化剂表观活性的任何因素都将降低选择性。

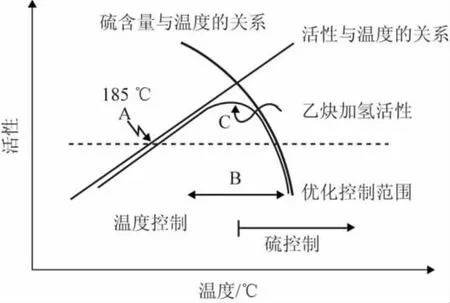

催化剂的空速设计值为2 000~3 000m3/(h·m3)(标准状态),操作压力为1~2MPa,进料中氢气体积分数不应低于氧气体积分数的3倍。催化剂活性、温度与硫含量之间的关系如图2所示。图2中关键控制点说明:A点以下,由温度控制催化剂活性。温度高,活性就大,增加硫含量一般对表观活性和选择性的影响较小。在此范围内,大量的硫将作为毒物体现,引起活性骤降。B范围由温度和硫含量共同控制,二者相互影响和制约,可较好地控制催化剂的选择性。C点以上,升高温度或增加硫含量均会降低活性。温度相对来说对活性的影响减弱,而硫含量的影响增强。利用温度来控制工艺操作,以产生充分的脱C2H2活性,并且注硫以维持选择性并最小化ΔT和乙烯损失。

图2 催化剂活性、温度与硫含量之间的关系

在操作过程中,催化剂通常以聚合物的形式逐渐失去活性。这可以通过调节温度和注硫量以及由此增加的乙烯损耗来获得补偿。通常由活性的损失(C2H2泄漏量大)、选择性的损失(ΔT高、C2H4损耗大、C2H2泄漏)或过量聚合物积聚(ΔP高)来确定运行末期。新催化剂或再生后催化剂的典型运行周期是2~3年。

5 脱氧催化剂运行情况分析

5.1 操作参数的控制

在工艺介质基本稳定的前提下,主要是通过进口温度以及硫的添加来实现催化剂选择性的控制(通过限制活性)。正常操作中,为防止产生剧毒的羰基镍,进口温度一般控制在不低于210℃,最好控制在215℃以上,并且在运行周期中依据出口产品指标变化情况逐渐提高。但需注意,当出口温度超过260℃时会增加炭或聚合物沉积的趋势,缩短催化剂运行周期。

通常高温一般会提高催化剂的活性,但是也会相应地提高进料中硫的效能,最终可能导致活性降低(参见图2)。

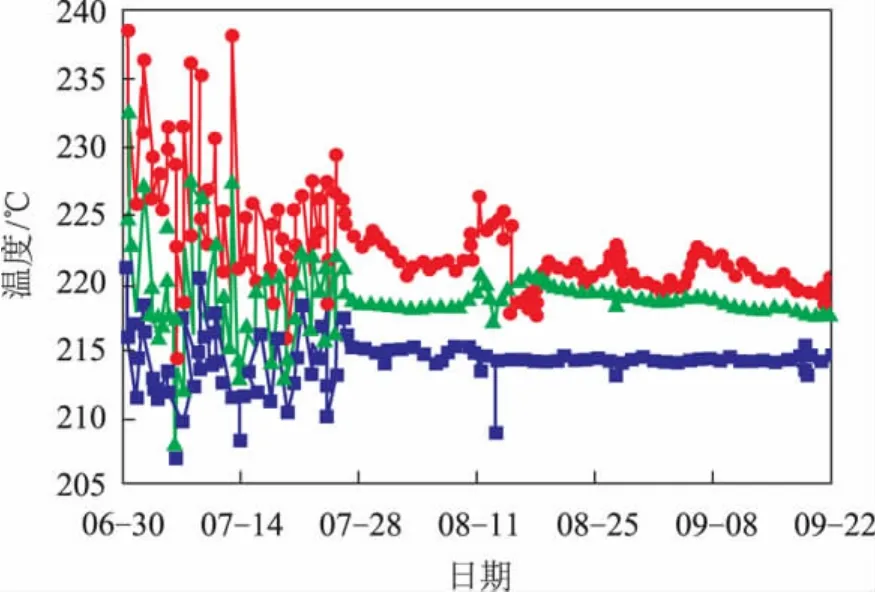

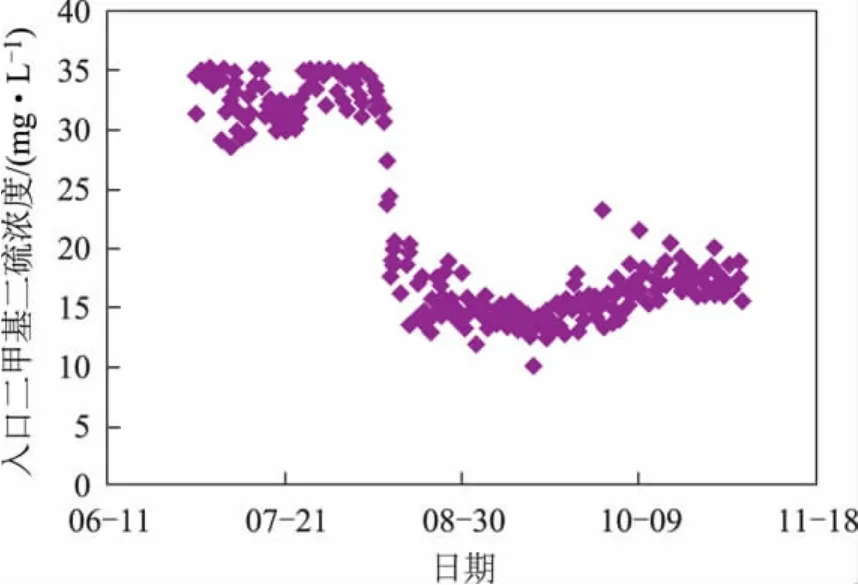

为控制活性和选择性,要求配有现场硫化催化剂并控制工艺进料中低浓度硫(2~35μg/g)的添加,这是十分重要的。一般来说,运行初期需要较高浓度的硫,而运行末期时需要较低浓度的硫。反应器入口温度和入口二甲基二硫浓度两个主要参数的调控情况见图3和图4。从图3和图4可以看出,在两个重要参数的调整过程中,催化剂从投用到稳定运行大体分为3个阶段。首先是装置开车摸索阶段(6月30日至7月底),由于操作经验不足,为防止因新催化剂活性过高而出现飞温现象,操作前期注入了较多硫来抑制其活性,同时为保证出口产品合格和寻找到合适的操作点又不断调整入口温度。频繁的操作调整,使反应器在投用过程中经历了进、出口及床层温度的较大幅度的波动,甚至出口温度最高达到了近240℃。第二阶段(7月底到8月底)是反应器的操作参数优化调整阶段。在入口温度稳定在215℃的前提下,8月11日起逐渐减少硫的注入量,从30mg/L减少到了15mg/L左右。从图3同一时间段可明显看出,床层出口温度上升了3~5℃,表明催化剂活性提高较大(整个床层的温升基本在6~8℃之间)。当降低入口温度约1℃后,活性有所下降,出口温度随之下降,且保持稳定。第三阶段(9月以后)是反应器的稳定运行阶段。入口温度基本稳定在214~216℃之间,硫也维持稳定的较少注入量。

图3 反应器出入口温度●—入口温度;■—床层中部温度;▲—出口温度

图4 反应器入口二甲基二硫浓度

5.2 运行效果分析

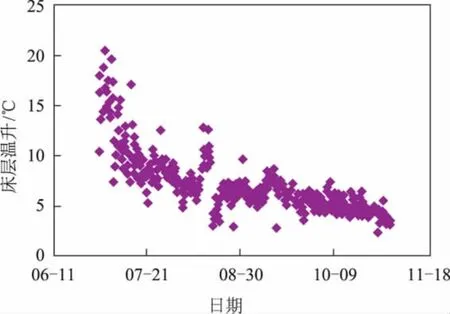

5.2.1 床层温升及氧脱除情况 图5是反应器温升变化情况。由图5可以看出,在催化剂操作参数调整过程中,床层温升从开始的超过15℃减小到后来的小于4℃,说明反应器运行趋于平稳。根据床层实际温升情况和催化反应机理引起的温升来分析,入口氧气体积分数没有达到表1中的约0.16%,同时引起的温升尚没有计算如乙炔、乙烯等其它组分加氢引起的温升,说明催化裂化干气组分分析数据中氧含量不准确。

图5 反应器床层温升

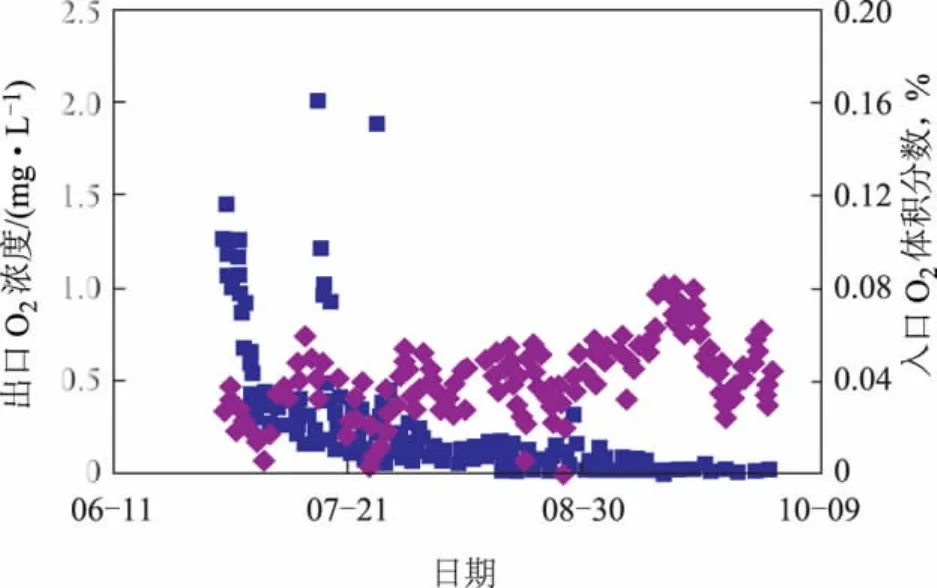

图6 床层出、入口氧浓度变化情况■—出口O2浓度;◆—入口O2浓度

图6是床层出、入口氧浓度的变化情况。由图6可以看出,自开车以来反应器入口氧体积分数基本维持在0.02%~0.08%的范围,总体呈现前低后高的趋势。但在运行初期入口氧含量相对较低的情况下,出口氧体积分数依然超过了工艺报警值(1μL/L),甚至达到了联锁值(1.5μL/L)。随着操作参数的优化调整,出口氧浓度逐步控制在小于0.5μL/L的范围以内,氧转化率基本达到100%,实现了预期目标。但偶尔也出现了氧指示偏高的情况,反映出在线分析表不是十分稳定。

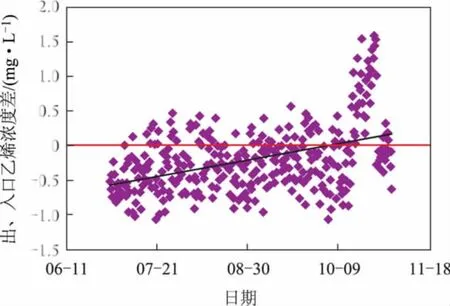

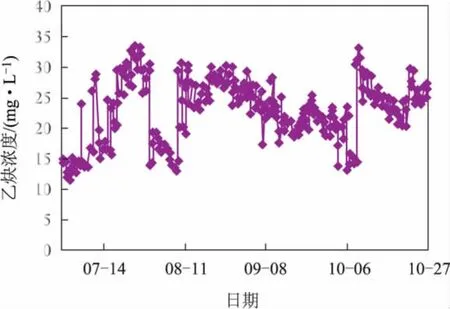

5.2.2 乙炔脱除情况及出口乙烯含量变化 图7、图8是出、入口乙烯浓度差变化及入口乙炔浓度变化情况。从图7和图8可以看出:入口乙炔含量较高,但基本维持在35μL/L以下。在前期入口温度和硫含量调整较大的前提下,反应器出口乙炔浓度均为0,控制较好,达到预期目标;前期催化剂性能呈现出活性高、选择性低的状况,使有效组分乙烯部分被加氢而损失,但随着操作参数的优化调整,后期乙烯浓度逐渐增加,表明催化剂活性与选择性已控制在较好范围内。

图7 床层出、入口乙烯浓度差变化情况

图8 床层入口乙炔浓度变化情况

5.2.3 NOx及微量金属杂质的脱除 鉴于在线NOx分析仪准确性很低,特请专业部门进行了两次离线采样分析,分析结果显示NOx含量为10ng/g左右,可满足工业生产要求。另外,通过对下游C2加氢反应器运行数据进行分析,未发现任何异常,表明微量金属元素的脱除也是成功的。

6 催化剂运行中应注意的几个方面

6.1 羰基镍的控制

CO浓度最重要的影响就是有可能形成羰基镍,当镍接触一氧化碳时会形成羰基镍(Ni(CO)4)。羰基镍毒性很高,接触极限是1ng/g。低温、高压及高CO浓度有利于此反应的进行。若控制气体中的CO含量低于0.5%、操作压力低于2MPa、入口温度高于200°C时,则工艺气中的羰基镍浓度将低于1ng/g。但入口温度也不能过高,当达到230~240℃时,CO开始发生反应并放出大量热量(经测算,每转化1%(体积分数)的CO,温度会升高74℃左右)。因此为防止羰基镍形成,应限制干气中的CO浓度和反应器入口温度。

6.2 NOx浓度的监控

NOx的形成机理及危害:NO或NO2在O2存在的情况下在冷箱的低温区反应形成固态或液态的N2O3,而且温度越低反应速率越快。正常情况下N2O3沉积在管线、阀门等处,在没有二烯烃化合物存在的情况下NOx胶质不会很快生成。但当装置发生异常时,二烯烃等重组分到达N2O3沉积区,迅速与N2O3发生反应生成NOx胶质。此胶质性能极不稳定,即使在低温区也易发生分解爆炸。同时,N2O3也易与氨反应生成不稳定的盐类化合物,当系统检修中温度升到常温时,这些盐类化合物易迅速发生分解而释放大量热量。目前监控NOx浓度的常用办法是在线仪表和离线分析。从实际情况来看,国内常用的固体吸收管吸收-离子色谱法准确性较低,而目前国内常用的美国一家专业公司生产的在线分析仪表从实际运行效果来看也不准确。在目前无有效监控手段的情况下,常采用依靠监控出口氧含量来达到间接监测NOx浓度的物料平衡法。但如何实现真正意义上的监控,保障生产的长周期安全运行是目前需迫切解决的问题。

6.3 反应器安全联锁的设置

为保护催化剂和下游装置的安全,本反应器共设置了6套联锁,分别为出口NOx体积分数(50.0nL/L)、出口氧体积分数(1.5μL/L)、入口CO体积分数(2%)、入口硫体积分数(2μL/L)、入口温度(237℃)、床层温度(275℃)。但实际运行中由于在线分析仪的可靠性差,使得几个组成分析无法有效投用而失去了设计联锁保护的意义。因此应当在充分评估干气组成的前提下考虑部分或全部取消在线分析仪参与的联锁,而重点考虑干气组成的控制。

6.4 入口控制温度的准确测量

反应器入口温度是引入干气开车的一个最重要指标。本装置由于设计上的原因,温度测量点安装位置离反应器入口过近,而开车前反应器是经旁路线开车,测量点温度无法真实反应入口温度,在一定程度上干扰了反应器的正常开车。

6.5 入口氧含量测量值与实际值偏差过大

运行过程中入口氧含量在线分析仪常显示在0.03%~0.05%,而离线分析数值却是0.16%左右,相差近4倍。通过对催化剂实际温升的分析,在线仪表显示较准确。因此离线分析数值的不准确在一定程度上影响了催化剂的选择,提高了装置设计成本。为防止类似情况发生,选择出最佳的催化剂,应考虑增加专门的离线钢瓶采样措施和完善分析方法来实现准确的干气组成分析。

6.6 优化操作,减少乙烯损失

应根据操作曲线进一步摸索和量化反应器入口温度和硫注入量之间的关系,在保证氧、炔等杂质脱除的基础上,尽可能减少有效组分乙烯、丙烯等的损失。但目前出口过低的乙炔浓度将不可避免地导致部分乙烯被加氢而损失。依供应商介绍和实际操作经验来看,当出口乙炔体积分数控制在1~4μL/L范围内时催化剂将达到最佳选择性,因此应根据实际工况和运行时间的延长,考虑适当调整入口温度和硫注入量,实现催化剂活性和选择性的最佳化。

7 结束语

近一年的实际运行经验表明,南方化学公司的C36-2-02脱氧催化剂在催化裂化干气轻烃回收装置中运行平稳,活性和选择性易于操作控制,各项运行指标均能达到预期目标。今后将进一步积累运行经验,优化催化剂的各项参数,实现安全、高效、长周期运行。

[1] 张勇.烯烃技术发展[M].北京:中国石化出版社,2008:

251-252