电火花沉积技术研究的最新进展

2011-01-13高玉新方志刚

徐 东,高玉新,方志刚

(台州学院 机械工程学院,浙江 台州 318000)

电火花沉积技术研究的最新进展

徐 东,高玉新*,方志刚

(台州学院 机械工程学院,浙江 台州 318000)

电火花沉积技术是一项金属材料表面强化的新工艺,经电火花沉积技术处理的金属沉积层具有较高的硬度、高耐磨性能及较好的耐高温、耐腐蚀性能,具有较强的实用价值。综述了该项技术的特点、国内外研究的最新进展以及在模具表面强化及精密修复等方面的应用,并提出了加快该项技术研究及应用的具体建议。

电火花沉积(ESD);进展;表面强化;精密修复

1 引言

材料表面沉积技术是提高机械零部件表面耐磨、耐蚀性能的重要方法之一。对于材料表面沉积技术,传统方法有渗碳、渗氮、热喷涂等。渗碳、渗氮处理所获得的涂层薄且处理周期长,热喷涂处理所获得的涂层与基体结合强度不高,且存在较多孔隙。近年来,由于激光熔覆技术所获得的涂层组织均匀且与基体呈冶金结合,从而得到快速发展,但存在设备复杂、投资大及工艺参数难于调整等缺点。

随着大功率电火花沉积设备的研制成功,电火花沉积(Electro-spark deposition,简称ESD)技术日益受到人们的重视。电火花沉积技术实际上是一种微弧焊接工艺,利用该工艺可以获得与基体呈良好冶金结合的沉积层[1-2]。由于该工艺对基体的热输入很小,故不会导致基体的变形,在工业中的应用日益广泛。本文介绍电火花沉积技术的特点、最新研究进展及工业应用。

2 电火花沉积技术的特点

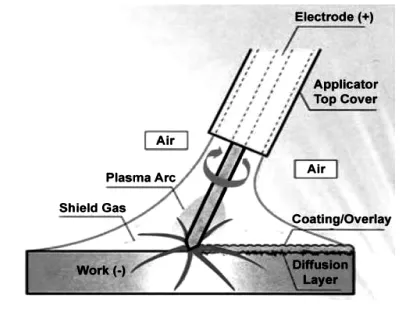

电火花沉积工艺的实施过程如图1所示。它是直接利用电能的高密度能量对金属表面进行沉积处理的工艺。它把电极材料(硬质合金如WC、TiC等)作为工作电极(阳极),在氩气中使之与被沉积的金属工件(阴极)之间产生火花放电,在10-5~10-6s内电极与工件接触的部位达到8000~25000℃的高温,直接利用火花放电的能量,将电极材料转移至工作表面,构成沉积层[3-4]。

根据机械零部件的使用性能要求,电火花沉积工艺可制备高硬度、高耐磨性、高耐腐蚀性和抗氧化、耐高温涂层,广泛应用于工具、模具、刃具、农机、军工、医药、汽车、食品、矿山、冶金等行业机械零部件的表面强化。与其他表面技术相比,电火花沉积技术具有如下优点[5-7]:

图1 电火花沉积工艺示意图Fig.1 Schematic of ESD process and equipment

(1)基体热量输入低,热影响区很小,因此,可对零部件如模具、刀具进行精密修复。

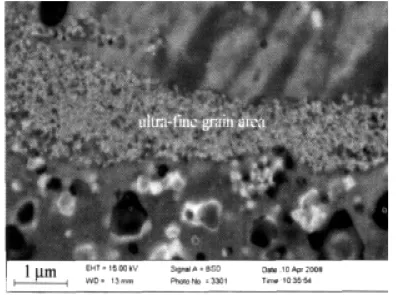

(2)涂层组织超细化。由于电火花沉积技术属于快速熔凝过程,其涂层组织超细化,甚至达到纳米颗粒尺寸。

(3)与基体呈良好冶金结合且结合强度高,明显优于热喷涂。

(4)涂层细密、一致性好。

(5)仅需要少量的前处理与后处理,有时甚至不需要。

(6)适于原地或在线修复(设备移动性好)。这点对于大型工件或在线设备的修复非常重要。

电火花沉积技术也存在一些缺点,如沉积层厚度较薄(一般几十个微米)、沉积效率低、设备自动化程度不高;另外,由于工艺本身特点导致涂层存在孔洞、裂纹缺陷。

3 电火花沉积技术国内外最新研究进展

3.1 电火花沉积非晶涂层

非晶涂层由于具有优异的机械性能和抗腐蚀性能受到人们的关注。S.Cadney等[8]利用电火花沉积技术获得了Zr41.2Ti13.8Ni10Cu12.5Be22.5非晶涂层。XRD图谱[8]显示涂层非晶成分占有相当大的比例。E.I.Zamulaeva等[9]用VK8电极获得了电火花沉积涂层,涂层的微观组织显示,涂层中含有大量非晶成分,如图3所示。经摩擦磨损实验,该涂层有优异的耐磨性能。Dongyuan Liu等[10]利用电火花沉积技术在304不锈钢基体表面沉积了Fe48Cr15Mo14Gd2C15B6非晶涂层,涂层致密,厚度约30 μm,显微硬度达1542kg/mm2。

图2 电火花沉积非晶涂层的XRD图谱Fig.2 XRD spectrum of amorphous coating

图3 电火花沉积VK8涂层的微观组织Fig.3 Microstructure of ESD coating deposited using VK8

3.2 电火花沉积纳米结构涂层

纳米结构涂层由于其优异的机械、物理、化学、光学以及磁学性能而受到广泛的关注。利用表面工程技术制备出的纳米结构涂层表现出结合强度大、硬度高、断裂强度好等很多优点。利用电火花沉积技术制备纳米结构涂层,具备工艺简单、涂层和基体的选择范围广、涂层厚度变化可自由控制、沉积效率高以及容易形成复合涂层等优点。纳米涂层颗粒细小,具有优异的耐磨性能,可大幅度提高机械零部件的抗磨损能力。王建升等[11]以WC-Co硬质合金,利用电火花沉积工艺在铸钢轧辊表面获得了纳米涂层。涂层的微观组织(图4)显示,涂层中纳米颗粒弥散分布,达到了弥散强化的效果。涂层的显微硬度达到了1390.6HV,摩擦磨损实验证明,该涂层的耐磨性能比铸钢基体提高了2.3倍,可大大延长基体的使用寿命。

图4 电火花沉积纳米涂层Fig.4 Nano-structure coatig by ESD process

3.3 电火花沉积高温合金涂层

Yu-jiang Xie等[12]在Ni基合金上,利用电火花沉积工艺沉积NiCoCrAlYTa合金,产生外延生长的MCrAlY涂层。结果表明,涂层由小于1 μm的超细树枝状晶胞凝固而成,并研究了涂层的氧化性能和热疲劳性能。Zhengwei Li等人[13]用电火花沉积工艺来提高Ti3Al和TiAl金属间化合物的抗氧化性能,结果显示,涂层厚度为15-20 μm,成分呈梯度分布,与基体冶金结合。在800-900℃的温度下保温300 h的等温氧化测试表明,涂层试样具有低的氧化性。高伟等人[14]在电火花沉积Al和Ni 20Cr涂层中添加了分散的Y2O3颗粒,对涂层的热耐蚀性能进行了研究。耐蚀试验在900℃的混和盐(Na2SO4+10%NaCl)中进行,结果表明NiCr和Al都能提高基体的抗腐蚀能力。

3.4 模具表面电火花强化及精密修复

现代工业对模具零件表面性能的要求越来越高,在高温、高速、高压、重载、腐蚀性介质下工作的模具零件,其失效往往与表面的磨损、腐蚀、氧化等有关。因此,对模具表面强化的研究,日益引起重视。电火花沉积技术由于能够获得高耐磨涂层及对基体热影响小,很适于模具表面强化及磨损模具的精密修复。高玉新等[15]用WC-12Co做电极材料,在Cr12模具钢表面获得了高耐磨涂层,涂层平均硬度达到了1511.75HV。摩擦磨损试验表明,该涂层的耐磨性能是基体Cr12模具钢的3.3倍。罗成等[16]利用电火花沉积技术,以TiB2做电极在Cr12MoV模具钢表面沉积了结构细密、无裂纹、无分层的耐磨涂层。结果表明,强化涂层的硬度高达1200 HV,比Cr12MoV等普通模具钢热处理后的硬度高得多。涂层试样耐磨性明显高于淬火态Cr12MoV的耐磨性,有利于提高模具的工作寿命。

利用电火花沉积(堆焊)技术,可对磨损的模具实现精密修复。作者所在课题组利用自制的Ni-Cr电极在718模具钢表面获得了大厚度电火花沉积涂层,如图5所示。涂层组织均匀,无裂纹和孔洞,可对磨损的塑料模具及轴类零件进行精密修复,实现了表面工程再制造。

2.5 电火花沉积(堆焊)修复轴类零件

图5 电火花沉积Ni-Cr涂层的SEM照片Fig.5 SEM image of Ni-Cr coating by ESD process

轴类零件是机械设备中的关键部件,其质量直接影响机组的运行。由于制造加工、运输和运行等原因,常发生轴颈拉伤、磕伤、磨损、腐蚀、沟槽等损伤。利用电火花沉积(堆焊)技术可对轴类零件进行精密修复。郝建军等[17]在45号钢基体上反应电火花堆焊制备了TiN金属陶瓷涂层,摩擦磨损试验显示,堆焊层结合良好,无剥落和脱皮现象,磨痕稀疏并且浅而窄,甚至几乎看不到磨痕。而对磨试样(65Mn)上则发现深而宽、连续、密集、方向性强的明显划痕。这充分说明电火花堆焊层的耐磨性优于淬火回火的65Mn钢。

由于电火花精密沉积(堆焊)具有基材热影响区极小、加工残余应力和残余变形极小、与基材呈牢固的冶金结合、焊材的选择空间大等优越特性,正在和将在模具制造、精密失重型尺寸失效修复、超薄型结构的微连接与补焊、精密成形等领域获得广泛的应用。

4 结语

电火花沉积作为一种材料表面工程技术,在表面工程再制造领域大有可为。但我国对该项技术的工艺及设备研究方面起步较晚,我国生产的电火花沉积设备主要是仿造国外的设备,一般为手工操作,自动化程度低,由此造成了工艺参数难于控制,涂层质量不够稳定。因此,还需从以下几方面进行深入研究。

(1)加强设备的自动化程度,引入机械手、计算机控制以提高工艺的稳定性和涂层的质量。

(2)进一步开发新型电极材料,尤其是精密堆焊用电极材料,促进电火花沉积技术在各个工业部门的应用。

(3)加强电火花沉积过程中电火花放电机理的研究。这有助于研究和制造新型及大功率电火花沉积设备。

[1]LEVASHOV E A,VAKAEV P V,ZAMULAEVA E I,et al.Disperse-strengthing by nanoparticles advanced tribological coatings and electrode materials for their deposition [J].Surface and Coatings Technology,2007,201(13):6176-6181.

[2]WANG R J,QIAN Y Y,LIU J.Structural and interfacial analysis of WC92 Co8 coating deposited on titanium alloy by electrospark deposition [J].Applied Surface Science,2004(228):405-407.

[3]郑良桂.电火花表面强化工艺[M].北京:机械工业出版社,1987:64-66.

[4]Alexander V R,Orhan S. The use of bipolar current pulses in electro spark alloying of metal surfaces [J].Surface and Coatings Technology,2003,168(2):129-135.

[5]罗成,董仕节.Cr12MoV 钢表面电火花沉积 TiB2 涂层特性研究[J].模具工业,2009,35(3):63-64.

[6]王建升,王华昆,钟毅. 电火花沉积技术及其应用[J].机械工人:冷加工,2004(1):34-36.

[7]SOMA K R C,FAISAL N H,Srinivasa Rao D,et al.Electro-spark coatings for enhanced performance of twist drills[J].Surface and Coatings Technology,2008,202(9):1636-1644.

[8]Cadney S.,Brochu M. Formation of amorphous Zr41.2Ti13.8Ni10Cu12.5Be22.5 coatings via the electrospark deposition process [J].Intermetallics,2008,16(4):1-6.

[9]ZAMULAEVA E I,LEVASHOV E A.Electrospark coatings deposited onto an Armco iron substrate with nanoand microstructured WC Co electrodes:Deposition process,structure,and properties [J].Surface and Coatings Technology,2008,202(15):3715-3722.

[10]Dongyuan Liu,Wei Gao,Zhengwei Li,et al. Electro-spark deposition of Fe-based amorphous alloy coatings[J].Material Letters,2007(61):165-167.

[11]王建升,孟惠民,樊自栓等.铸钢轧辊电火花沉积 YG8涂层的组织结构和性能[J].北京科技大学学报,2009,31(9):1152-1156.

[12]Xie Y J,Wang M C.Epitaxial MCrAlY coating on a Ni-base superalloy produced by electrospark deposition[J].Surface&Coatings Technology,2006(201):3564-3570.

[13]Li Z W, Cao W, Michiko Yoshihara,etal. Improving oxidation resistance of Ti3Al and TiAl intermetallic compounds with electro-spark deposit coatings[J].Materials Science and Engineering A,2003(347):243-252.

[14]He Y, Huang Z,Qi H,et al.Oxidation behaviour of micro-crystalline Ni 20Cr Y2O3ODS alloy coatings[J].Materials Letters,2000,45(2):79-85.

[15]高玉新,徐东,方志刚.Cr12 钢电火花沉积超细涂层的摩擦磨损性能[J].科学技术与工程,2010,10(34):63-66.

[16]罗成,董仕节,熊翔等.Cr12MoV 钢表面电火花沉积 TiB2 涂层特性研究[J].模具工业,2009,35(3):63-66.

[17]郝建军,马跃进,樊云飞等.反应电火花堆焊修复齿轮轴[J].农业工程学报,2008,24(11):99-101.

Latest Development in Research of Electrospark Deposition Technology

XU Dong,GAO Yu-xin,FANG Zhi-gang

(School of Mechanical Engineering,Taizhou University,Taizhou 318000,China)

Electrospark Deposition is a new technique for strengthening on surface of metal material.The ESD coatings have good properties of high hardness, wear resistance, temperature resistance and corrosion resistance.Advantages,the latest development of research and the application in surface treatment of mold are introduced in this paper, and suggestions on the intensive research and application of electrospark deposition are proposed.

Electrospark Deposition;development;surface strengthening;precise repairing

周小莉)

TG 174.44

A

1672-3708(2011)03-0035-05

2010-10-23;

2010-11-01

浙江省大学生科技创新活动计划(新苗人才计划)项目

高玉新(1974- ),男,山东临沂人,讲师,主要从事金属材料表面改性技术研究。