窑法制磷酸反应的热力学

2011-01-10杨宏辉邱礼有

杨宏辉,李 春,梁 斌,吴 潘,邱礼有,吕 莉

(四川大学化工学院,四川 成都 610065)

窑法制磷酸反应的热力学

杨宏辉,李 春,梁 斌,吴 潘,邱礼有,吕 莉

(四川大学化工学院,四川 成都 610065)

对窑法制磷酸回转窑反应器中磷矿可能发生的反应进行了热力学分析。结果表明:多硅配料磷矿(由Ca10(PO4)6F2,C和SiO2组成,其物质的量之比为1:15:10.5)起始还原温度为1 417 K,比多钙配料(由Ca10(PO4)6F2和C组成,其物质的量之比为1:15)低211.5 K。磷矿球团中炭烧损和磷矿吸收P2O5(称为P2O5反吸)主要发生在球团预热阶段。炭烧损主要源于窑气中残余氧气对炭的氧化,而布多尔反应的影响很小;反吸生成了焦磷酸钙和低熔点的偏磷酸钙(Ca(PO3)2)。窑气中O2,CO2,H2O和P2O5均能氧化磷蒸气,其反应热力学趋势由大到小依次为O2,P2O5,CO2,H2O,其中CO2和H2O基本相同。在现有窑法磷酸工况下回转窑内P2O5不能生成磷酸,偏磷酸的出现可能是P2O5直接水合形成。

窑法磷酸 热力学 炭烧损 五氧化二磷 反吸收

磷酸生产主要有湿法,热法和窑法。湿法对磷矿品位要求高,产品杂质含量高,主要用于磷复肥生产,由于其副产大量磷石膏,不仅造成硫资源浪费,还带来严重的环境问题[1,2]。热法生产的磷酸质量好,但生产1吨黄磷能耗高达14 000度以上,且要求磷矿中P2O5质量分数不低于25%[3]。窑法生产磷酸不用酸、用电少,可直接利用中低品位磷矿,符合我国磷矿资源特点,应用前景广阔[2,4-6]。但该方法存在窑内结圈、炭烧损、P2O5反吸和窑体设计等问题[7-9]需要解决,迄今为止,全球还没有一套能够长周期稳定运行的窑法磷酸生产装置。窑法磷酸反应过程十分复杂,涉及磷矿还原、磷与一氧化碳的氧化和五氧化二磷的反吸等副反应,涵盖了固-固、气-固、液-固以及气相等各种反应类型,因此,对该反应系统进行全面的热力学分析十分重要。Jacob等[10-12]对窑法磷酸磷矿还原过程进行了详细的研究,并从热力学角度分析了还原体系中SiO2和CaO物质的量之比对反应温度的影响;邱礼有等[13]也对磷矿还原反应进行了热力学探讨,认为 SiO2的大量存在可大大降低磷矿反应温度;江善襄[14]对氟磷灰石炭热还原反应进行了系统的热力学计算与分析,但其计算均采用298 K下热力学数据,未考虑温度变化对热力学参数的影响。目前,窑法磷酸热力学研究主要针对磷矿还原过程进行,研究还不够充分,对整个反应体系的系统研究也未见报道。本工作从热力学角度对窑法磷酸回转窑反应器中可能发生的反应进行了热力学计算与分析,对相关反应的标准吉布斯自由能变、标准焓变化以及平衡分压进行计算,对窑法磷酸过程中可能发生的反应及条件进行评价,以期对现有工艺进行指导。

1 计算方法

磷矿的炭热还原反应是典型的固-固多相反应,固相反应有效进行的前提是反应物质之间紧密接触与扩散,故反应物需充分细磨、混匀,制成球团进行反应[15]。还原反应产生的磷蒸气与CO扩散进入气相空间,燃烧生成P2O5和CO2。磷矿的还原是吸热反应,而磷和CO燃烧是放热反应,故球团外部的燃烧热又供给球团内部的还原反应,因此,可以将回转窑中的空间分成两部分,即固体球团内部区域(包括球团表层)与球团外部的气相区域。球团内部主要发生还原反应,而球团外部主要发生氧化反应。

回转窑中各高温反应可视为在标准压力(100 kPa)下进行。对于组分i的等压热容可表示为式中αji为常数。

考虑到相变,设△H1i,△H2i…为组分i分别在相变温度T1i,T2i…下的相变热,则组分i在温度为T时的生成焓和绝对熵[16]分别为:

将式(1),(2),(3)和(4)代入式(5)整理得:

式中,组分i的生成焓熵α0i,1iα,α2i和α-2i和不同相变温度Tji的相变热△Hji等数据均可从热力学数据手册中查到。

化合物的热力学数据取自文献[18,19]。由于某些物质热力学数据缺乏,只能作简化处理,其中Ca10(PO4)6F2等压热熔数据采用3Ca3(PO4)2+CaF2替代,而化合物Ca(PO3)2在高温下的等压热熔、生成焓和熵均采用298 K的数据近似计算。鉴于窑法磷酸中磷矿还原温度一般在1 473~1 673 K,而P2O5熔化温度为843 K、升华温度为633 K,出窑尾气温度不能低于873 K,故选取的计算温度为900~1 700 K。

2 结果与讨论

2.1 球团内部区域的反应

2.1.1 磷矿还原反应

磷矿还原可采用两种配料方式,即多硅配料(由 Ca10(PO4)6F2,C和 SiO2组成,其物质的量之比为1:15:10.5)和多钙配料(由Ca10(PO4)6F2和C组成,其物质的量之比为1:15),其反应方程式[13,14,20]分别为:

反应(7)和(8)的标准吉布斯自由能变与温度的关系见图1。可以看出,两个反应的标准吉布斯自由能变均随温度升高而减小,表明提高温度有利于还原反应。标准状态下,多钙配料起始反应温度为1 628.5 K,而多硅配料起始反应温度为1 417 K。这是由于多硅配料反应可视为SiO2与多钙配料反应产物进一步反应的结果。热力学计算结果表明,高温下碱性氧化物CaO与酸性氧化物SiO2反应生成CaSiO3,CaF2与SiO2反应生成CaSiO3和气态SiF4(由于有气体产物生成,故熵变很大)的热力学趋势均很大,使多硅配料反应自由能变化大大下降,因此,多硅配料反应起始温度远低于多钙配料。Megy等[7]研究表明,当球团(多硅配料)温度超过1 453 K,磷矿炭还原反应即会发生。这与本实验的计算结果基本吻合,表明热力学结果与实验结果是一致的。

图1 反应(7)和(8)标准吉布斯自由能变与温度的关系Fig.1 Relationship of standard Gibbs energy change and temperature of reactions (7) and (8)

图2 反应(7)和(8)的标准反应热与温度的关系Fig.2 Relationship of reaction heat and temperature of reactions (7) and (8)

根据反应(7)和(8)计算得标准反应热与温度的关系见图2。可以看出,两个反应均为吸热反应,在其起始反应温度下,多钙配料的标准反应热约为2.592×104kJ(按生成1 kg的P2计算,下同),而多硅配料标准反应热约为2.468×104kJ。说明获得相同质量的P2,多钙配料反应需要更多的热量,即窑法磷酸工艺宜采用多硅配料较合适。

2.1.2 磷矿还原的工艺控制

回转窑内球团暴露在氧化性的窑气(O2,CO2,H2O和 P2O5等)中,导致球团表层炭被氧化、磷矿吸收P2O5生成低熔点物质,使磷矿还原率下降和回转窑结圈[8,9],因此,需研究回转窑中球团与窑气发生反应的条件。

设反应(7)中各固相组分的活度为1,则反应平衡常数与气相各组分平衡分压的关系为:

式中,标准压力P0为100 kPa。

设气相平衡总压为Pt,则

计算得反应(7)的平衡常数:

将式(10)代入式(9)得:

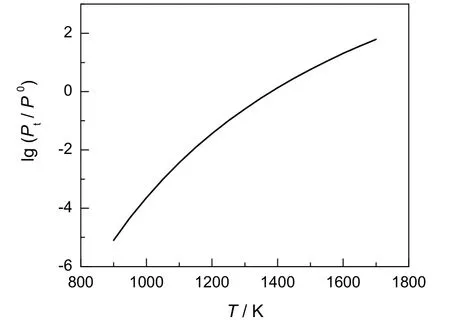

由(11)式计算多硅配料磷矿还原反应气相产物平衡总压与温度的关系,结果见图3。可以看出,当球团温度大于或等于1 473 K,球团内部生成还原气体产物(P2,CO和SiF4)的平衡总压(内压)大于或等于397 kPa,远大于球团外部气压,避免了气相空间中氧化性气体O2,CO2,H2O和P2O5等向球团表层及内部扩散导致的炭烧损和P2O5反吸,有利于磷矿的还原。但是,在平衡总压Pt小于或等于P0(相应的球团温度小于1 383 K)时,由于球团内外压差作用,氧化性气体可能扩散进入球团,导致烧炭和反吸,因此,炭烧损和P2O5反吸有可能发生在球团还原反应开始前的预热阶段。

图3 反应(7)气相产物平衡总压与温度的关系Fig.3 Relationship of total equilibrium pressure of gas products and temperature for reaction (7)

图4 反应(12)~(15)的标准吉布斯自由能变与温度的关系Fig.4 Relationship of standard Gibbs energy and temperature of reactions (12)-(15)

2.1.2.1 球团表层炭的烧损

预热段球团炭烧损可能发生的反应为:

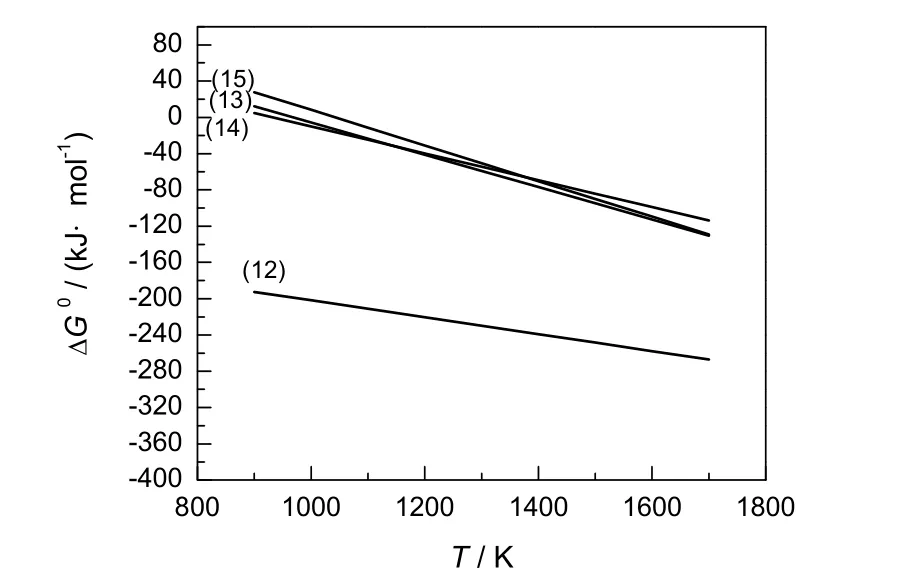

图4为O2,CO2,H2O和P2O5与炭反应的标准吉布斯自由能变与温度的关系。在标准状态下,温度大于等于1 100 K时,反应(12)~(15)均能发生,其中,O2氧化炭的热力学趋势远大于CO2,H2O和P2O5。

窑法磷酸工况下,回转窑内球团预热段窑气中O2的体积分数小于或等于 5%,CO2体积分数小于20%。图 5是根据反应(12)和(13)计算出的不同O2和CO2浓度下的CO平衡分压与温度的关系曲线。可以看出,对于反应(12),CO平衡分压随温度升高而降低,而布多尔反应(13)则相反,且反应(12)氧气氧化炭平衡时CO分压远大于反应(13)。这表明在本实验考察的温度范围内,在氧含量较低情况下(如体积分数为1%),O2氧化炭的热力学趋势也远大于 CO2,因此,球团预热段抑制氧气对配炭的烧损至关重要。

图5 反应(12)和(13)的CO平衡分压与温度的关系Fig.5 Relationship of CO equilibrium partial pressure and temperature of reactions (12) and (13)

2.1.2.2 P2O5反吸

一般认为,P2O5反吸主要发生以下反应[8,21]:

反应(16)和(17)的标准吉布斯自由能变随温度的变化情况见图6(图中折线点位置为反应物或生成物的相变点)。可以看出,标准状态下,温度为900~1 700 K,五氧化二磷的反吸趋势均较大,当温度小于1 413 K时,生成偏磷酸钙(Ca(PO3)2,熔点1 246 K)比生成焦磷酸钙(Ca2P2O2,熔点1 626 K)的反应更容易,而在温度大于或等于1 413 K时,则更易生成焦磷酸钙。因此,在球团预热段五氧化二磷反吸产物主要是偏磷酸钙和焦磷酸钙。

图6 反应(16)和(17)的标准吉布斯自由能变与温度的关系Fig.6 Relationship of standard Gibbs energy change and temperatures of reactions (16) and (17)

图7 反应(16)和(17)P2O5平衡分压与温度的关系Fig.7 Relationship of P2O5 equilibrium partial pressure and temperatures of reactions (16) and (17)

图7为反应(16)和(17)平衡时,P2O5分压与温度的关系。由图可知,在900~1 700 K,反吸反应平衡时P2O5分压接近0 Pa。而实际工况下,窑气中P2O5分压约为1 013 Pa。说明在回转窑操作的温度范围内容易发生反吸。但是,在球团温度大于或等于1 473 K时,磷矿处于主还原阶段,由于还原气体产物的表面吹扫避免了反吸反应,而在球团的冷却阶段,由于球团表层被磷矿还原固相产物(CaSiO3等)包裹[8],且窑气中P2O5分压极低,反吸反应较难进行。这也进一步说明了P2O5反吸主要发生在温度小于或等于1 473 K的球团预热段。

反吸产物会与C和SiO2发生炭热还原反应,其反应方程式如下:

反应(18)和(19)的标准吉布斯自由能变及其气相平衡总压与温度关系见图8和图9。

图8 反应(18)和(19)标准吉布斯自由能变与温度的关系Fig.8 Relationship of standard Gibbs energy change and temperature of reactions (18) and (19)

图9 反应(18)和(19)气相产物平衡总压与温度的关系Fig.9 Relationship of total equilibrium pressure of gas products and temperature for reactions (18) and (19)

由图8和图9可以看出:标准状态下,反应(18)和(19)的起始反应温度分别为1 390和1 384 K,均低于多硅配料时磷矿的炭热还原起始反应温度;在温度为1 400~1 700 K时,反应(18)和(19)的气相平衡总压均随温度升高而增大;当球团温度为1 473 K时,它们的气相平衡总压分别为545和152 kPa,而实际窑法磷酸生产中,窑内为常压操作。因此,从热力学角度考虑,当球团温度大于等于1 473 K时,反吸产物Ca(PO3)2和Ca2P2O7可被炭还原。值得注意的是,包含低熔点反吸产物偏磷酸钙球团如果在预热阶段与回转窑壁发生粘结,就不能继续运动至高温区(磷矿主还原阶段),偏磷酸钙将无法被还原,导致预热区的结圈进一步恶化,直至堵塞回转窑。综上所述,磷矿还原的工艺控制关键是球团预热段的防止炭烧损和P2O5反吸。

2.2 球团外部区域的反应

2.2.1 磷矿还原产物的氧化反应

磷矿还原产物P2和CO可被多种氧化性气体氧化,可能发生的反应为:

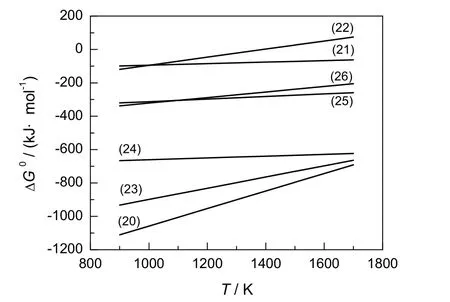

上述P2氧化反应的标准吉布斯自由能变与温度的关系见图10。可以看出:标准状况下,温度900~1 700 K,O2,CO2,H2O和P2O5均能氧化气态P2,其热力学趋势为O2>P2O5>CO2≈H2O;O2可以优先并很彻底地将黄磷氧化成为P4O10,而CO2和H2O可以将黄磷氧化为P4O6,但是氧化成为P4O10的趋势很小。经计算得反应(20)和(27)在磷矿起始还原温度(1 417 K)下的热效应分别为-1 578.3和-281.4 kJ。

图10 反应(20)~(26)的标准吉布斯自由能变与温度的关系Fig.10 Relationship of standard Gibbs energy changes and temperature of reactions (20)-(26)

2.2.2 五氧化二磷与水的反应

在氧化区域生成的P2O5可能与窑气中的水蒸气反应,其反应方程式为:

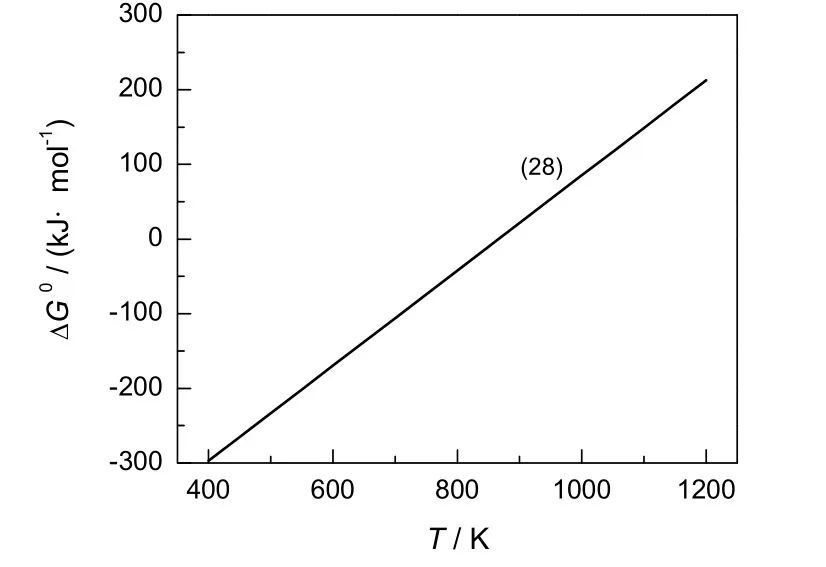

反应(28)的标准吉布斯自由能变与温度的关系见图11。由图可知,在标准状况下,反应温度在867 K以下可生成H3PO4。当窑气中P2O5的浓度为1%(体积分数)时,水蒸气平衡压力与反应温度之间的关系见图12。可以看出,在现有窑法磷酸工况下(出窑窑气温度大于或等于873 K),实际水蒸气分压(小于10 kPa)远小于反应水蒸气平衡分压(大于或等于238 kPa)。因此,回转窑中无磷酸产生。

图11 反应(28)的标准吉布斯自由能变与温度的关系Fig.11 Relationship between standard Gibbs energy change and temperature of reaction (28)

图12 反应(28)的水蒸气平衡分压与温度的关系Fig.12 Relationship of steam equilibrium partial pressure and temperature of reaction (28)

但是,窑法磷酸工业性试验发现,回转窑窑尾温度低于1 173 K,有偏磷酸析出[21],这说明偏磷酸的生成不是先形成磷酸,然后磷酸再脱水缩合所致,而可能是直接发生了下述反应:

由于缺乏偏磷酸的热力学数据,无法对上述反应条件作出预测。但偏磷酸有4种不同的结构,其中Ⅱ型偏磷酸呈玻璃状,即使在1 073 K下也不熔化和气化[21],即偏磷酸的析出将会造成回转窑结圈以及管道堵塞,因此,需要严格控制窑内水分含量。

3 结 论

a)高温炭还原磷矿多硅配料的起始反应温度为1 417 K,比多钙配料低211.5 K,获得单位质量P2的吸热量较多钙配料少,因此,窑法磷酸工艺宜采用多硅配料。

b)炭损主要源于窑气中的残余氧气;反吸主要生成了焦磷酸钙和低熔点的偏磷酸钙,反吸导致的结圈,球团中炭烧损和P2O5反吸主要发生在球团预热阶段。

c)在温度900~1 700 K,O2,CO2,H2O和P2O5均能氧化气态P2,其热力学趋势为O2>P2O5>CO2≈H2O。O2可以优先并彻底地将黄磷氧化成为P4O10,而CO2和H2O将黄磷氧化成为P4O10的趋势较小。

d)P2O5与窑气中水蒸气生成磷酸的反应温度小于或等于867 K,在现有窑法磷酸工况下P2O5不能生成磷酸。

[1]陈和全. 湿法磷酸生产中副产物磷石膏的综合利用[J]. 磷肥与复肥, 2009, 24(4): 68-69.Chen Hequan. Comprehensive utilization of phosphogypsum-the by-product from WPA production[J]. Phosphate & Compound Fertilizer,2009, 24(4): 68-69.

[2]朱玉平. 窑法磷酸工艺的工业化前景[J]. 磷肥与复肥, 2008, 23(5): 25-28.Zhu Yuping. Industrialization prospects of KPA [J]. Phosphate & Compound Fertilizer, 2008, 23(5): 25-28.

[3]孙志立,杜建学. 电热法制磷[M]. 北京: 冶金工业出版社, 2010: 19-80.

[4]陶俊法. 应正确定位我国磷矿资源的现状与前景-我国磷矿资源服务年限分析[J]. 磷肥与复肥, 2009, 24(3): 6-8, 16.Tao Junfa. Locate correctly the present status and outlook for phosphate rock resources reserves of china-analysis on serve life of phosphate rock resources in China[J]. Phosphate & Compound Fertilizer, 2009, 24(3): 6-8, 16.

[5]田昊一, 康明雄, 刘根炎, 等. 我国磷酸生产工艺分析与展望[J]. 化工矿物与加工, 2011, (1): 1-5.Tian Haoyi, Kang Mingxiong, Liu Genyan, et al. Analysis and prospects for phosphoric acid production in China[J]. Industrial Minerals &Processing, 2011, (1): 1-5.

[6]白锡柱, 曾寿智. 磷酸生产技术开发的进展[J]. 硫磷设计与粉体工程, 2006, (5): 1-5.Bai Xizhu, Zeng shouzhi. Progress of technological development for phosphoric acid production [J]. Sulphur Phosphorus & Bulk Materials Handling Related Engineering, 2006, (5): 1-5.

[7]Megy Joseph A, Casa Sueno Ct, Richland W A. Phosphorous pentoxide producing methods: US, 7378070[P]. 2008-5-27.

[8]江善襄. 发展窑法磷酸为什么要用隧道窑[J]. 磷肥与复肥, 1994, (4):15-18.Jiang Shanxiang. Why want to use tunnel kiln in the development of kiln phosphoric acid [J]. Phosphate & Compound Fertilizer, 1994, (4): 15-18.

[9]陈 刚, 黄焯枢, 侯拥和, 等. 窑法磷酸工艺中球团内碳还原剂烧损的抑制[J]. 矿冶工程, 1997, 17(1): 51-54.Chen Gang, Huang Zhuoshu, Hou Yonghe, et al. Prevention of burningloss of carbon reductant in pellets during rotary kiln preparation of phosphoric acid [J]. Mining and Metallurgical Engineering, 1997, 17(1): 51-54.

[10]Jacob K D, Reynolds D S, Hill W L, et al. Reduction of tricalcium phosphate by carbon[J]. Industrial and Engineering Chemistry, 1929,21(11): 1126-1132.

[11]Jacob M U, Frederic L, Park W C, et al. Reduction of phosphate ores by carbon partⅠ: process variables for design of ratary kiln system[J].Metallurgical Transactions B, 1986, 12(17B): 861-868.

[12]Frederic L, Howard R, Jacob M U, et al. Reduction of phosphate ores by carbon Part Ⅱ: rate limiting steps[J]. Metallurgical Transactions B,1986, (17): 869-877.

[13]江礼科, 邱礼有, 梁 斌, 等. 氟磷灰石热炭固态还原反应机理[J]. 成都科技大学学报, 1995, (1): 1-5.Jiang Like, Qiu Liyou, Liang Bin, et al. Solid reaction mechanism for the thermal reduction of fluorapatite by carbon[J]. Journal of Chengdu Unversity of Technology, 1995, (1): 1-5.

[14]江善襄. 提高窑法磷酸还原率的探讨[J]. 磷肥与复肥, 1995, (1):13-17, 56.Jiang Shanxiang. Discussion on improving reduction rate of kiln phosphoric acid[J]. Phosphate & Compound Fertilizer, 1995, (1): 13-17, 56.

[15]侯拥和, 黄焯枢, 薛生晖, 等. 一种直接还原磷矿石生产磷酸的方法: 中国, 1096273A[P], 1994-12-4.

[16]天津大学物理化学教研室编著. 物理化学(上) [M]. 第四版. 北京: 高等教育出版社, 2001: 216-226.

[17]傅崇说. 有色冶金原理[M]. 第二版. 北京: 冶金工业出版社, 2007: 33-40.

[18]梁英教, 车荫昌. 无机物热力学数据手册[M]. 北京: 化学工业出版社, 1996: 83-288.

[19]Dean J A 主编, 尚久方等译. 兰氏化学手册[M]. 北京: 科学出版社, 1991: 9-13.

[20]江礼科, 梁 斌, 邱礼有, 等. 氟磷灰石热炭还原的动力学[J]. 成都科技大学学报, 1995, (5): 1-8.Jiang Like, Liang Bin, Qiu Liyou, et al. Kinetic investigation for thermal solid reduction of fluorapatite by carbon[J]. Journal of Chengdu Unversity of Technology, 1995, (5): 1-8.

[21]江善襄. 提高窑法磷酸还原率的探讨(续)[J]. 磷肥与复肥, 1995, (2):10-15, 80.Jiang Shanxiang. Discussion on improving reduction rate of kiln phosphoric acid(continued) [J]. Phosphate & Compound Fertilizer, 1995, (2): 10-15, 80

Thermodynamics of Reactions for Producing Phosphoric Acid by Kiln Method

Yang Honghui, Li Chun, Liang Bin, Wu Pan, Qiu Liyou, Lv Li

(School of Chemical Engineering, Sichuan University, Chengdu 610065, China)

The thermodynamics of the reactions for producing phosphoric acid in a rotary kiln was analyzed. The results showed that the initial reduction temperature(1 417 K) of phosphate ore with more silica (composing of Ca10(PO4)6F2, C and SiO2with molar ratio 1:15:10.5) was lower than that of phosphate ore with more lime(composition of Ca10(PO4)6F2to C with molar ratio 1:15) by 211.5 K. The carbon burning and reaction of P2O5with phosphate ore which was called P2O5back absorption occurred at the preheating stage of phosphate ore pellets. The carbon burning resulted from oxidation of carbon by the residual O2, and had little to do with Boudouad reaction. The back absorption formed Ca2P2O7and Ca(PO3)2with low melting point. The gaseous phosphorus could be oxidized by O2, CO2, H2O or P2O5in the kiln gases, and the reaction tendency of the gases was as follws: O2, P2O5, CO2, H2O, and the reaction tendency of CO2and H2O were almost the same. Under the conditions of the present kiln phosphoric acid process, the gaseous P2O5could not form phosphoric acid in the rotary kiln, and the metaphosphoric acid was produced probably by hydration of P2O5.

kiln phosphoric acid; thermodynamics; carbon burning; phosphorus pentoxide; back absorption

TQ126.3+5;TQ110.3 文献标识码:A

1001—7631 ( 2011 ) 06—0543—08

2011-08-17;

2011-12-06

杨宏辉(1986-),男,硕士研究生;吕 莉(1970-),女,博士,通讯联系人。E-mail: lily@scu.edu.cn