半焦改性技术研究及应用进展

2011-01-08王春蓉

王春蓉

(辽宁石油化工大学,辽宁 抚顺 113001)

半焦改性技术研究及应用进展

王春蓉

(辽宁石油化工大学,辽宁 抚顺 113001)

我国有丰富的半焦资源,这些半焦如果不能对其有效利用会严重污染环境。半焦未热解完全,有极发达的微孔结构,具有一定的吸附性能,但未改性半焦的吸附能力不及普通活性炭,因此半焦在用于吸附剂之前均需进行活化以提高其吸附性能,常用活化方法主要为物理活化及化学活化法。综述了半焦的孔隙结构及其活化机理,介绍了近些年半焦在水蒸气活化、氧气活化、碱活化及硝酸活化等方面的应用研究进展,并提出了半焦改性技术的研究发展方向。

改性半焦;活化;孔隙结构;吸附

前 言

我国有丰富的半焦资源,如山西省、贵州省以及陕西省等地蕴藏着大量的弱粘结性煤,居民煤气工程大多采用直立炉,副产半焦。这些半焦堆积如山,严重污染环境,如果能对其进行有效利用,则会一举两得。半焦是煤在较低温度(700℃)下热解的产物,半焦未热解完全,有极发达的微孔结构,具有一定的吸附性能。但未改性半焦的吸附能力不及普通活性炭,需要对其进行物理、化学改性以提高其吸附性能。近年来,随着我国对环境保护力度的增大,用于废气、废水处理等方面的活性炭用量不断增加,况且活性炭的价格偏高,造成企业的环保成本增加,而改性半焦的价格只有活性炭价格的50%左右,因此,加强改性半焦的应用研究在我国具有重要的理论意义和实际意义。本文综述了半焦的孔隙结构及其活化机理,介绍了近些年半焦改性技术的应用,展望了半焦改性技术的研究发展方向。

1 半焦

1.1 半焦的孔隙结构

半焦的孔隙结构是其物理结构的主要表征,半焦的许多物理性质尤其是吸附脱附特性很大程度上取决于煤的孔隙结构。半焦的孔隙结构一般用孔隙率、比表面积、孔隙体积、孔径、孔比表面积等来表征。半焦的孔径一般为0.5~100nm,根据孔径大小可分为:大孔(>50nm)、中孔(2~50nm)和微孔(0.5~2nm)。

半焦的孔隙结构和形态在很大程度上是由半焦的内部化学组成所决定的。有资料显示,半焦的孔隙率随原煤煤化程度提高而迅速降低,半焦酸洗后总孔体积有所增大[1]。煤的氮气吸附比表面积在碳含量为76%~83%时大于10m2/g,而碳含量不在此范围的绝大多数煤的氮气吸附比表面积小于lm2/g。Gan[2]的研究表明,碳含量小于75%的煤大孔占多数,几乎没有中孔;碳含量在85%~91%的煤微孔占多数,中孔极少;碳含量在75%~84%的煤相对而言微孔多于大孔,但其中的中孔也较为发达。Toda等[3]发现微孔体积和碳含量的关系较为弥散,从趋势上看在碳含量为85%左右时孔体积最小,并认为煤的微孔体积与直接和碳原子相连的氢原子数有关。

1.2 半焦的活化机理

活性焦中丰富的孔隙结构主要来源于活化过程,对活化时孔隙结构形成的活化机理,尤其是化学活化机理,存在不同的观点。在热解后的炭中,构成炭的微晶边缘面或基底面的缺损部位的碳原子,与微晶内部的碳原子不同,由于其化合价处于相邻碳原子的不饱和结合状态,因此具有反应性,容易与活化剂分子进行化学反应,它们被称作活性点。可以认为,与活化剂进行的反应就是从此处开始不断进行。在活性点被分解而氧化掉的碳以气态氧化物(CO、CO2)的形式脱出。结果,在微晶表面重新生成不饱和的碳原子,又形成了能与任何活性物质的分子发生化学反应的活性点。因此,暴露在活化剂中的与微晶的碳网平面平行方向的边缘面,容易受到活化剂的攻击,很快发生活化反应而消失。微晶外表面的碳元素的脱离与基本微晶不均匀活化的结果,生成了新的孔隙。这是孔隙直径比较小的孔隙(微孔)结构发达的阶段,即活化的第一阶段。接着发生的现象是原有的孔隙变大,或者相邻的孔隙之间的孔壁气化而生成更大的孔隙(大孔)的过程。而且受大孔的体积增大的影响,微孔体积在减少[4]。

从这种活化机理来看,孔隙的生成与气化烧失率密切相关。根据杜比宁(Dubinin)的观点,当气化烧失率小于50%时,得到以微孔为主的活性炭;大于75%时,得到以大孔为主的活性炭;介于50%~75%时,活性炭具有微孔和大孔两种结构。

2 半焦改性方法

半焦由于未完全热解,内部含有较多的氧和氢,对其改性提供了良好的条件。无论煤热解半焦还是工业半焦,在用于吸附剂之前均需进行活化以提高其吸附性能。目前对半焦改性活化技术主要为物理活化及化学活化法。物理活化法是利用活性气体(如水蒸气,空气等)在较高温度下进行碳的弱氧化作用,使半焦孔径疏通,进而扩大发展。化学活化法是把一些化学药品混进或浸渍半焦中,然后在一定温度下活化,以对半焦表面进行改性。目前使用较多的是硝酸及其盐类。由于半焦表面积往往较低,所以目前许多研究都倾向于将两种活化方法结合来提高半焦的活性。

2.1 水蒸气活化

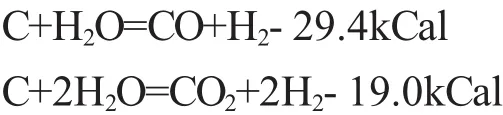

水蒸气与碳的基本反应是吸热反应,反应在750℃以上的温度下进行。反应式如下所示:

碳与水蒸气的反应受氢气存在的妨碍,但不受一氧化碳存在的影响。李彦旭等[5]将褐煤半焦通过高压水热法进行活化,制备出脱除SO2的活性半焦样品。在工厂侧流放大试验装置上进行了1O次循环脱硫/再生性能考核。结果表明,该制备工艺可行,在工业上具有较高的脱除SO2性能。当脱硫率≥50%时,累计硫容平均值为12%。,上官炬等[6]提出采用高压釜对半焦进行加压水热法活化,研究表明:加压水热法可增大半焦的比表面积和孔容,调节其表面性质,原料半焦经加压水热法活化之后,比表面积可由原来的11.87m2/g增至292.07m2/g,孔容由原来的 0.0351cm3/g 增至 0.1256cm3/g。

2.2 氧气活化

在碳与氧气的反应中生成一氧化碳和二氧化碳,两个都是放热反应。反应式如下:

单独使用氧气(空气)作为活化剂有很多困难,因为反应时放热,导致在反应炉中无法控制合适的温度。此外,很难避免局部过热,不容易得到均匀活化的产品。但可以采用水蒸气活化和氧气活化相结合的方法避免以上的弊端。刘昌见等[7]对海拉尔褐煤半焦进行水蒸气活化和高温氧化活化改性,然后进行烟气脱硫性能的研究。结果表明,改性的半焦是理想的烟气脱硫吸附剂,其脱硫能力比未处理半焦及水蒸气活化半焦强,改性后半焦氧含量增加,表面碱性基团增加,表面酸性基团减少,高温氧化改性半焦的比表面积有所增加。

2.3 碱活化

采用氢氧化钠、氢氧化钾等碱类物质,按照原料炭材质量的2~10倍的比例加入到原料中,再加热活化,能得到比表面积高达1000~4000m2/g的活性炭。原料主要是煤、石油焦炭,有时也用纤维、塑料等高分子物质的炭化产物。根据透射电子显微镜对高比表面积活性炭进行表征的结果:活性炭内有数层扭曲的带状石墨所形成的笼状孔隙,大小有几纳米,孔口部位狭窄。

吴明铂等[4]采用KOH和H2O共同活化石油焦制得高比表面积活性炭:他们将一定量KOH浸渍后的石油焦活化,活化温度800℃时通入水蒸气,同时载气氮气流速保持不变,获得多孔炭的比表面积高达2500~3000m2/g。邢伟等[8]以石油焦为原料,采用碱熔活化法合成具有超高比表面的超级活性炭,提出了两段活化反应机理:即中温径向活化机理和高温横向活化机理,发现K2O、-O-K+及-CO2-K+是径向活化为主的中温活化段的活化剂活性组分,而处于熔融状态的K+O-、K+则是横向活化为主的高温活化段的催化活性组分,并发现径向活化是超级活性炭形成发达微孔分布的主要途径,也是控制超级活性炭微孔分布的主要手段,而高温横向活化机理是导致超级活性炭形成大孔的主要途径。李玉洁等[9]对半焦进行碱性表面处理,考察半焦对CO和H2反应生成CH4的作用,结果表明,对CH4气体分解反应不利;对半焦的表面预处理不影响在800~1000℃内 CH4的分解。

2.4 硝酸活化

硝酸具有浸蚀溶解一部分原料的作用。硝酸活化所生成的碳的基本微晶比较小,可以促进多孔性结构的发展。上官炬等[10]在硝酸质量分数分别为25%、45%和65%条件下改性褐煤半焦,制备出了烟气二氧化硫吸附剂,并在固定床反应装置上模拟烟气组成进行了脱硫活性测试。结果表明,随着硝酸对褐煤半焦的改性,制备的改性半焦烟气脱硫剂脱硫活性有所提高;硝酸处理造成半焦挥发分即含氧基团和含氮基团增加,导致表面酸性上升;改性半焦表面积和孔容的增加是二氧化硫脱除硫容提高的主要原因。

胡龙军等[11]以扎赉诺尔半焦为原料,采用硝酸活化、水热活化和浸渍活性组分等改性方法,制备了改性半焦脱硫剂,并用于脱除FCC汽油中的各种硫化物。结果表明,半焦经水热和硝酸活化,负载0.5%的氧化铜,于700℃下焙烧制备的脱硫剂对FCC汽油脱硫效率可达38.85%。齐欣[12]等以经济廉价的煤制气副产褐煤半焦为原料,采用硝酸活化、水热活化和浸渍活性组分等改性方法,制备了改性半焦脱硫剂。结果表明,经过活化后的半焦制备的脱硫剂的脱硫能力明显优于未经处理的半焦制备的脱硫剂。

3 结语

半焦的比表面积远远低于活性炭,但因其未热解完全,内部含有较多的氢和氧,具有较丰富的孔隙和表面结构,化学改性比较容易,价格也低。所以关于半焦改性及其应用的研究在国内外一直都很活跃,但是这些研究多处于实验室研究阶段,要实现其实用化或工业化,还有许多问题需要进一步研究解决。主要的研究方向如下:

(1)半焦的活化方式主要是:高温水蒸气活化+硝酸改性+高温处理,此方式不仅工艺复杂、能耗高、碳损失严重,而且存在二次污染问题,故亟待开发半焦活化的新工艺。新的工艺应该能够简化制备过程以降低生产成本,并且要符合“绿色化学”关于“清洁生产”的要求。

(2)选取工业半焦为原料,将物理活化与化学活化技术结合起来,从而使改性半焦可以广泛地运用于烟气脱硫、挥发性有机物、恶臭废气处理,应是今后研究的重点。

(3)随着改性半焦处理技术的快速发展,仅仅通过实验研究方法已不能满足新工艺、新装置的开发需要,因此建立改性半焦处理过程的数学模型,为设计和过程优化提供依据,已成为该技术领域的一个重要研究方向。

[1]黄赢华.煤及煤焦孔隙结构的研究[J].华东化工学院学报,1986,12(3):25~26.

[2]GANH.Nature of Porosity in American Coal[J].Fuel,1972,51:272.

[3]TODAY.Micropore structure of coal[J].Fuel,1971,50:187.

[4]立本英机,安部郁夫,高尚愚译编.活性炭的应用技术:维持管理及存在问题[M].南京:东南大学出版社,2002.

[5]李彦旭,李春虎,上官炬,等.改性半焦脱除烟气中二氧化硫的研究[J].环境污染与防治,2004,26(5):399~401.

[6]上官炬,李转丽,杨直,等.高温热处理对活性半焦烟气脱硫的影响[J].太原理工大学学报,2005,36(2):134~136.

[7]刘昌见,李荫重,李文华.改性半焦烟气脱硫的机理研究[J].环境化学,1999,18(4):309~312.

[8]邢伟,张明杰,阎子峰.超级活性炭的合成及活化反应机理[J].物理化学学报,2002,18(4):340~345.

[9]李玉洁,王鹏,赵炜,等.半焦对富含甲烷气体转化制备合成气的作用(II)改性半焦对CO和H2反应生成CH4的作用[J].煤炭转化,2007,30(1):34~37.

[10]上官炬,杨直,苗茂谦.硝酸改性褐煤半焦制备烟气脱硫剂[J].太原理工大学学报,2007,38(3):229~231.

[11]胡龙军,李春虎,王林学,等.改性半焦脱除FCC汽油中含硫化合物的研究[J].2006,7(10):20~23.

[12]齐欣,李春虎,高晶晶,等.改性褐煤半焦用于柴油选择性吸附脱硫[J].2007,23(3):41~45.

Progress in the Application and Research on Modification Technology for Semi-coke

WANG Chun-rong

(Liaoning Shihua University,Fushun 113001,China)

Semi-coke resource is very rich in our country,and it will severely pollute the environment if it is not utilized effectively.Semi-coke has developed micro-porous structure and adsorption performance when it is not burned completely;however,the adsorption capability of unmodified semi-coke is weaker than ordinary active carbon.Therefore semi-coke should be activated to improve its adsorption performance before application.The physical and chemical activation are the usual methods.This paper summarized the pore structure and activation mechanism of semi-coke.And the recent progress in study and applications of semi-coke are introduced,such as steam,oxygen,alkali and nitric acid activation,etc.The study direction and development trend of modification technology for semi-coke is also proposed.

Semi-coke;activation;pore structure’adsorption

TQ 424.3

A

1001-0017(2011)03-0056-03

2010-06-28

王春蓉(1974-),女,满族,辽宁北镇人,硕士,讲师,研究方向:化工分离。