高挥发分、低热值燃煤在预分解窑的应用

2011-01-05陈东明郑金召王伟刘鹏飞李云飞

陈东明,郑金召,王伟,刘鹏飞,李云飞

高挥发分、低热值燃煤在预分解窑的应用

Application of High-Volatile and Low-Calorific Coal in Precalcining Kiln

Application of High-Vo

陈东明1,郑金召1,王伟1,刘鹏飞2,李云飞2

内蒙古阿荣旗蒙西水泥有限公司1号窑在长期生产中,使用挥发分高于30%(经常接近35%)、热值低于18392~20064kJ/kg、性能接近褐煤的烟煤,煅烧出较好质量的熟料。本文以此为例,对燃煤及生产实践作一较详尽的分析。

1 煤的性能

1.1 挥发性

煤在隔绝空气的条件下加热分解出的可燃气体物质称为挥发分,其主要成分为氢气、碳氢化合物、一氧化碳及少量的硫化氢等。在相同的热值下,煤中挥发分越高,其燃点温度越低、火焰越长、越易燃烧完全。挥发分含量大的煤容易着火燃烧,燃烧过程中挥发分析出后的焦碳空隙率增大,与空气接触面积相应增大,使这种煤易于燃烬。挥发分含量过高,容易在燃烧时造成缺氧状况下燃烧,所分解的大量碳粒子难于生成CO2,而使烟气呈还原状况。

在正常燃烧情况下,煤的挥发分越高,燃点温度越低(图1)。

挥发分的另一特点是:煤的挥发分越高,则爆炸的危险性越高,据资料报道[1],挥发分>35%的高挥发烟煤较<25%的低挥发烟煤的爆炸的危险性高得多,在设计、生产操作中,尤应注意。

1.2 水分

燃煤中有两种水,一种是附着水(物理水),另一种是结晶水(化学水),附着水在粉磨过程中能够烘干,而结晶水随煤粉入窑。煤粉的水分多,燃烧时放出的有效热量便减少,相应降低燃烧温度。燃料在燃烧时,水分吸热变成水蒸气并随烟气排至大气,不利于生产。

1.3 灰分

燃煤中的灰分不但不能燃烧,而且降低燃料的发热量,阻碍可燃物质与氧的接触,增加燃料着火和燃烧的困难,相应增大燃烧损失;燃料中灰分增加,则降低火焰温度。

燃煤灰分增多,则燃烧温度下降,且完全燃烧困难些。要求有较高的预热空气温度及其他改善着火条件的措施,才能使灰分高的燃煤燃尽。在燃烧过程中,灰分沉降在窑料内,改变窑料成分及熔融温度,尤其是碱硫成分含量较高的燃煤,生产中应予注意。

1.4 热值

图1 挥发分含量和燃点的关系

燃煤的热值越低,所需燃烧的空气量越多,产生的废气量也多,以窑热耗为3010kJ/kg熟料为基准,计算结果大致是热值为18810kJ/kg的燃煤,较热值为22990kJ/kg的燃煤每公斤熟料所需的空气量多0.0145m3(标),所产生的废气量多0.0580m3(标)。这意味着热值越低,产生的废气量越多,热损失也越大,不利于生产熟料的产量,在一定程度上影响熟料质量。

2 回转窑内燃煤的燃烧特性

2.1 煤粉细度

煤粉细度越细,则燃烧表面积越大,燃点的温度越低。如果燃煤的挥发分较高,则有利于煤粉燃烧,入窑煤粉的筛余可提高,细度可放粗。

E.SLeinbis提出筛余与挥发物含量的关系如图2所示[2]。从图来看,挥发分含量与筛余值关系大致为:0.09mm筛筛余值约为其挥发分值的0.5至0.8倍。

近年来,我国燃煤中的煤矸石等成分较多,细度可按图2曲线适当降低些,大致为细度≤挥发分。

2.2 挥发分与燃烧温度的关系

G.Soidel著文称[3]:挥发分高且热值低的褐煤在窑内的燃烧温度低于挥发分低且热值高的烟煤,其窑内出现的高温部位也靠后(图3、表1)。从图上看,挥发分较高的褐煤,在同一细度下,和挥发分较低的烟煤相比,在窑内最大热流位置偏后,同一种煤,颗粒愈粗,其最大热流位置愈偏后。

2.3 火焰温度

理论火焰温度(或燃烧温度)即燃烧时所获得的热量完全用来加热燃烧中形成的烟气,并不考虑H2O在高温下的分解和燃烧速度等影响,理论燃烧温度可用下式计算[4]:

表1 烟煤、褐煤的灰分、挥发分及热值

式中:tyrR——理论燃烧温度,℃

QyrR——熟料窑内燃烧热量,kJ/kg

Qyrh——离窑熟料带走热量,kJ/kg

ηL——冷却机热回收效率(以小数表示)

VfQ——燃烧中每放出1000kJ热量时,产生燃气量,m3/103kJ

VxQ——燃烧中每放出1000kJ热量时需要空气量,m3/103kJ

α——窑燃烧时空气过剩系数CP——烟气定压比热

设定:VfQ=0.279m3/103kJ,VkQ=0.267m3/103kJ

上式可简化为:

从式(2)可以看出,在一定燃料质量范围内,理论燃烧温度不仅与二次空气回收的熟料离窑带走热有关,且与窑内燃烧产生热量和熟料回收热之间的热量和燃烧烟气生成量成正比,多燃烧煤相应多产生烟气。因而单位烟气的热焓量基本不变,在正常燃烧条件下的理论燃烧温度也不会有很大变化。

但熟料回收热的增加并不增加烟气量,因此,它就成了提高燃烧温度的主要热源。在水泥回转窑内,烧成热耗越低,熟料热回收热量占燃烧生成热量的比例就越大,相应的理论燃烧温度将越高。

预分解窑内燃烧40%燃料量,其窑内燃料燃烧热为1271.33kJ/kg,熟料回收热为627.3kJ/kg,使总热量达到1898.6kJ/kg,相当于燃料燃烧热量的0.493,每公斤熟料产生的烟气量仅0.355m3,单位烟气量的热焓量为5347kJ/m3。此值和热耗5852kJ/kg的湿法窑相比,同一热值的煤粉所产生的理论燃烧温度高约1.229倍。

上述情况说明,理论燃烧温度与熟料生产方式有关,更与入窑的二次空气温度有关。水泥熟料生产中预分解窑二次空气温度最高,火焰温度可以说是在二次空气温度基础上升温的,二次空气温度越高,火焰温度越高。

理论燃烧温度表达了火焰温度可能达到的极限值,理论燃烧温度越高,火焰温度也越高。作为挥发分高的烟煤,只有尽量提高入窑的二次空气温度,才能有利于提高火焰温度。虽然高挥发分、低热值煤燃烧增加了烟气量,降低了火焰温度,经核算后入窑煤粉的热值在18810~20064kJ/kg时,且所含结晶水一般<4%,在生料易烧性合适时,有可能烧出合适的熟料。

3 燃煤性能

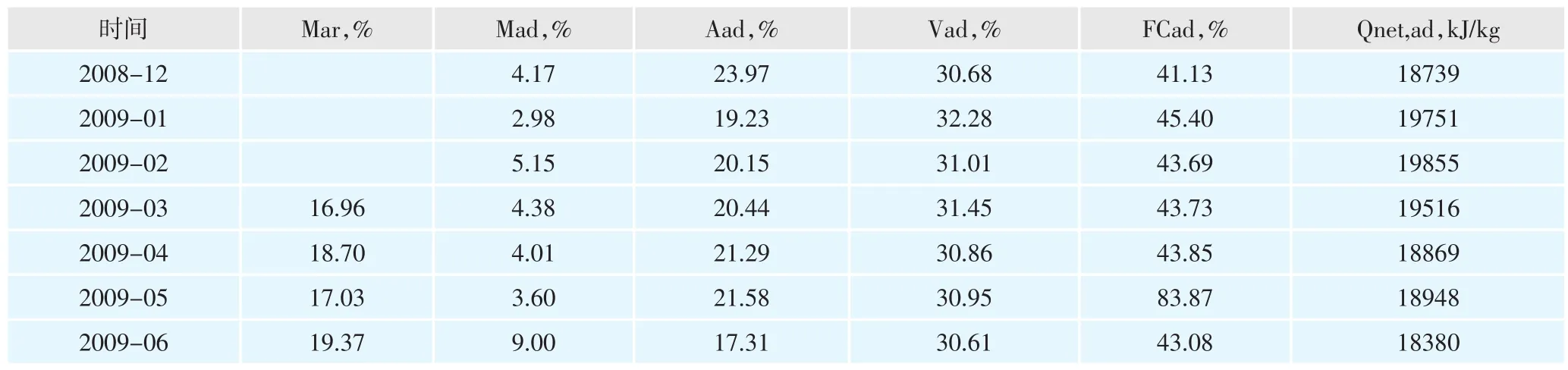

从投产初期5个月进厂的110批(平均每周进厂约二十批次)的原煤性能检测情况见表2。投产初期燃煤月平均值见表3。

从进厂原煤工业分析来看,原煤水分最高达29.90%,平均19.57%,而原煤中的结晶水Mad平均达到4.35%,Aad平均21.89%,Vad平均31.39%,Qnet,ad最高为 22855kJ/kg,最低为 13464kJ/kg,平均为 19002kJ/kg。上述数据表明,工厂使用的原煤具有水分高、结晶水高、灰分高、挥发分高、热值低等特点,属质次的烟煤,尤其是结晶水高,易出现爆燃。挥发分高则燃点低,燃烧温度低。灰分高,不利于燃烧温度的提高,燃烧的稳定性差。热值低,则烟气量增大,相应增大烟气热损失,此类煤对煅烧水泥不利,在一定程度上影响熟料的产质量。

4 燃煤燃烧注意事项

水泥熟料煅烧是一项系统工程,涉及到原燃料性能、工艺装备性能及生产操作控制状况,而高水分、高灰分、高挥发分、低热值的燃煤,由于其燃烧温度偏低且产生的烟气量偏高,烟气内所含的热值偏低,不利于熟料煅烧,影响产质量。若需燃烧高挥发分、低热值质次的燃煤,不能孤立地看待,而需从原燃料性能、工艺装备及生产操作等各方面系统来解决,使之能够煅烧出合格的熟料。

4.1 燃料

做好进厂原煤的均化,尽可能使入窑煤粉的热值、挥发分、灰分、水分、细度保持均匀,避免因燃煤性能波动影响熟料生产。

在煤粉制备过程中,尽可能将水分(物理水)烘干,减少含水入窑煤粉因水分蒸发降低燃烧温度。

控制煤粉细度,一方面考虑高挥发分燃煤易燃的特点,另一方面还需考虑燃煤内结晶水(化学水)在烘干时,易造成炭颗粒疏松引起快速燃烧形成局部缺氧的还原燃烧,导致窑内烟气局部还原状况,引起硫酸盐分解,在窑尾形成低融熔结皮物,影响熟料质量及损坏耐火衬料等。

4.2 原料

尽可能选用易烧性较好的石灰石质和硅质原料。改善入窑生料的易烧性,在熟料强度等合适的前提下,适当降低石灰饱和系数、硅酸率的率值,在粉磨装备产能允许的前提下,合理地降低SiO2、CaCO3等矿物的细度。

表2 进厂原煤工业分析

表3 投产初期和窑原煤月平均分析

做好原料的均化,避免生料率值波动造成高的熟料煅烧温度而燃料热值低、灰分挥发分低,燃烧时产生的低燃烧温度出现欠烧的状况。

4.3 装备

选用高性能的篦冷机,提高入窑的二次空气温度,相应提高窑内燃煤的燃烧温度。

选用高冲力的燃烧器,在燃烧过程中,尽可能多卷吸二次空气量,减少一次空气用量,以提高煤粉的燃烧温度。

尽量减少烧成工艺装备系统的漏风量,避免漏风降低火焰和烟气温度。

4.4 操作

尽量控制低氧含量,避免窑内烟气出现还原气氛,避免硫酸盐分解产生的SO2在窑尾形成低熔融物结皮、结圈及预热器系统堵塞、坍料等事故。

合理控制游离氧化钙,在熟料煅烧合格的前提下,适当提高fCaO数值,相应降低熟料煅烧温度。

5 生产实践

5.1 煤粉制备

生产过程中,由于原煤的批次变化,带来较大的性能变化,通过均化尽可能保持性能均匀,在投产的前六个月内,月平均灰分控制在21%±4%,挥发分控制在30.61%~32.28%,热值控制在18392~19855kJ/kg煤。与此同时,尽可能烘干原煤的附着水,保持低水分煤粉入窑,同时控制煤粉细度,保持筛余低于15%。

5.2 原料选择

投产初期,采用SiO2含量高达93.84%的硅石,此类硅石不易磨,且不易烧,以至于出现生料筛余高达18.10%。为尽量降低游离氧化钙,生产中fCaO控制在<0.60%,但熟料中C3S含量仅为45.19%,C2S高达36.03%,28d强度仅为52MPa。在生产过程中,虽然尽量将生料磨细,在熟料煅烧中适当地提高fCaO的数值,但熟料强度仅提高至~53MPa。为改善生料易烧性,将硅石改为SiO2含量66%~69%的硅砂,此类硅砂易磨且易烧性较好,生料细度也易控制,筛余控制在10%以内。虽然所含碱含量超过1%,在一定程度上影响熟料强度,但所生产的熟料中,C3S含量增至54%以上,C2S降至24%以下,熟料强度逐步提高至55MPa以上(表4)。

表4 熟料化学成分、矿物组成、率值及强度

表5 近期水泥熟料矿物组成、率值及强度

5.3 生产控制

在生产中不仅要做好原燃料的均化控制工作,而且做好入窑生产中的KH、SM、AM及出磨生料的水分、细度合格率以及合理提高fCaO的含量等有关参数。同时操作好篦冷机,提高入窑的二次空气温度(仪表控制在1100℃以上)以及控制好燃烧器的操作,形成局部峰值温度,以保持较为合格的熟料产品。表4为投产前半年的熟料化学成分、矿物组成及强度。最高月平均熟料强度可达55.6MPa,熟料产量虽有影响,但仍保持在5200~5300t/d。上述情况充分表明,只要做好原燃料的均化工作,即使入窑煤粉热值在18392kJ/kg时,仍能生产合格的熟料。

在半年生产的基础上,进一步做好入窑喂料量、燃料成分、燃料喂入量和设备运转率的稳定,同时做好风、煤、料和窑速的合理匹配,以保持窑系统热工制度的稳定。

合理优化和调整篦冷机和燃烧的操作,保持稳定高温的入窑和入炉二次和三次风量,针对原燃料的变化,对窑料和窑况及热工设备进行合理动态调整,以保持适合的火焰形状和位置,以达到热工制度的稳定。

加强预热器、分解炉的控制,稳定入窑物料的高分解率。上述措施十分有利于熟料产量和质量的提高,从近期的熟料产品强度来看,经常出现28d强度超过57MPa(见表5)。

[1]Philip Alsop PHD,The Cement Plant Opera⁃tions Handbook(4thEdition,2005.1),P124.

[2]E.Sleinbis,Multi-Jet Burner For The Special Requirement Of Pulverized Coal Firing,ZKG,1982.5,P250-253.

[3]G.Seidel,Influence Of The Fineness Of Coal And Liquate On The Flame Formation In Rotary Kilns,V.D.Z Congress 1993,P443.

[4]胡宏泰,朱祖培,陆纯煊主编.水泥制造和应用[M].山东科学技术出版社,P216.

TQ172.622.26

A

1001-6171(2011)03-0084-04

通讯地址:1天津水泥工业设计研究院有限公司,天津 300400;2阿荣旗蒙西水泥有限公司,内蒙古 162750;

2010-10-09;

沈 颖