炼油厂腐蚀的保运技术与腐蚀监控系统

2011-01-05于凤昌

于凤昌

(中国石化集团洛阳石油化工工程公司,河南洛阳 471003)

炼油厂腐蚀的保运技术与腐蚀监控系统

于凤昌

(中国石化集团洛阳石油化工工程公司,河南洛阳 471003)

炼油厂腐蚀保运是一项系统工程,只有采取主动防腐蚀的思想,依据腐蚀保运的工作方法,根据炼油装置的实际运行状况,对各种防腐蚀措施动态调整,才能取得好的效果。炼油厂腐蚀监控系统是实现炼油厂腐蚀保运的工作平台与工具。采用该系统进行腐蚀管理,结合炼油装置实际运行状况及日常腐蚀监测对设备、管道等进行腐蚀评估,分析预测腐蚀发生破坏的概率,主动地采取相应的防护措施,控制风险因素,降低腐蚀破坏的概率,从而达到保障炼油装置安全运行的目的。

腐蚀 保运 腐蚀管理 监检测 腐蚀评估 风险

炼油厂腐蚀保运技术是根据主动防腐蚀的观念开发的腐蚀控制技术,其核心是依据炼油厂日常的腐蚀监测,结合炼油装置的生产工艺、原料性质以及历史加工记录等与腐蚀相关的数据,对炼油厂设备和管道等做出腐蚀评估,发现腐蚀隐患,分析预测设备、管道的失效概率,积极主动地采取防护措施,控制风险因素,降低腐蚀破坏的可能性,从而保障炼油装置的安全运行。

为实现上述防腐蚀思想,炼油厂腐蚀保运技术在研究过程中开发了一套工作方法以及实现该工作方法的软件平台——炼油厂腐蚀监控系统。

1 腐蚀保运技术工作方法

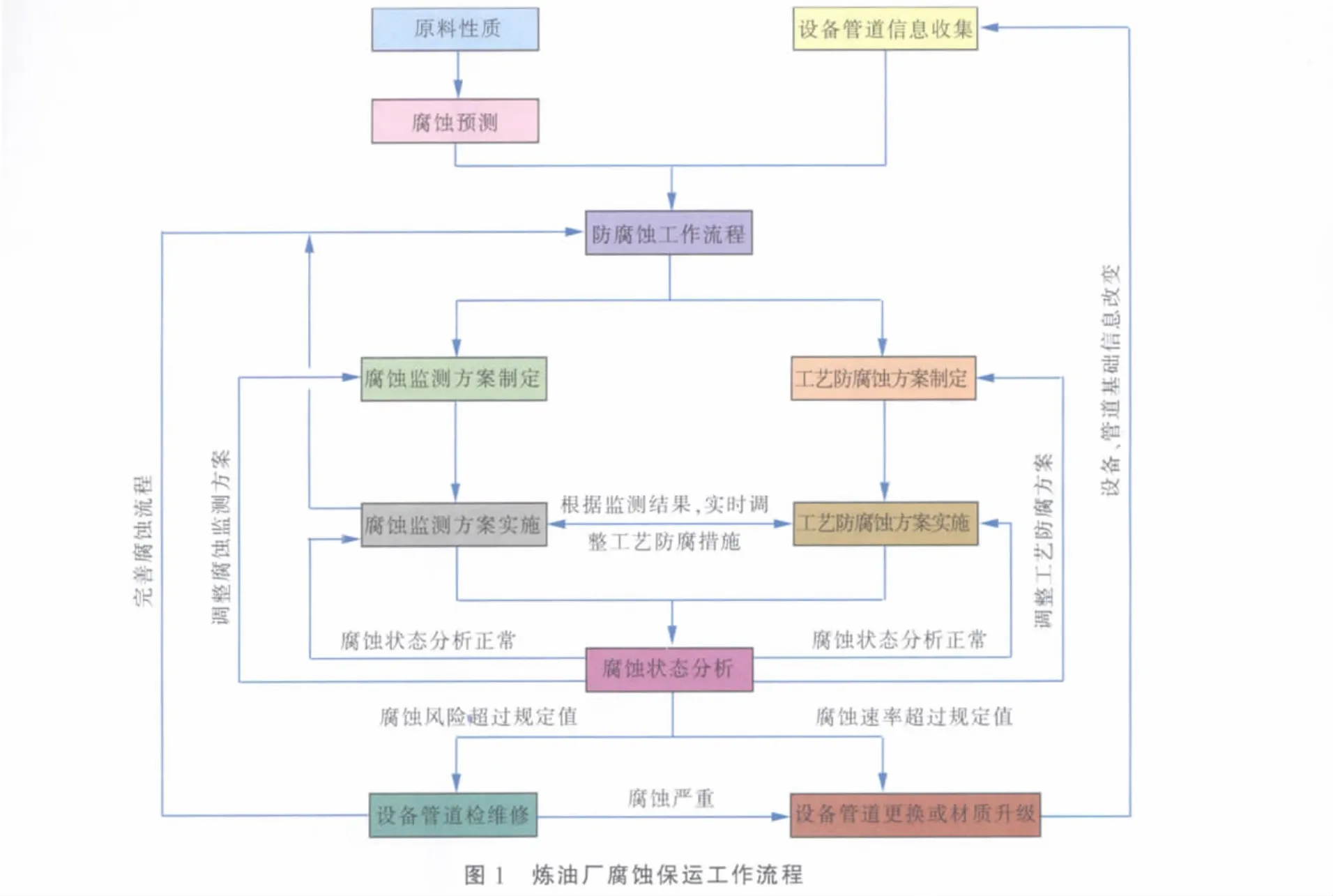

由于炼油厂安全运行涉及众多方面,为了系统地实现炼油厂腐蚀保运的思想,达到保障炼油装置安全运行的目标,开发了炼油厂腐蚀保运技术的工作方法,其工作流程示意图见图1。

图1表明,炼油厂腐蚀保运的过程实际是一个动态过程,其具体步骤分解如下:

(1)原料性质分析,获得原料性质;

(2)根据原料性质进行腐蚀预测;

(3)由腐蚀预测结果,结合设备、管道的基本信息,根据加工工艺流程绘制防腐蚀工作流程图;

(4)依据防腐蚀工作流程图、加工历史数据等制定工艺防腐蚀与腐蚀监检测方案;

(5)根据工艺防腐蚀与腐蚀监检测方案进行实施;

(6)根据腐蚀监检测结果,评估工艺防腐蚀效果,实时调整工艺防腐蚀措施;根据腐蚀监检测结果,完善防腐蚀工作流程,根据新的防腐蚀工作流程开始一个新循环;

(7)根据腐蚀监检测结果、历史数据、原料性质等对设备管道进行腐蚀状态分析;

(8)如果腐蚀状态分析结果正常,再实施工艺防腐蚀与腐蚀监检测方案;

(9)如果腐蚀状态分析结果超出预期,应调整工艺防腐蚀与腐蚀监检测方案,开始另一个循环;

(10)如果腐蚀风险超过规定值,应考虑实施检维修;

(11)依据检维修结果完善防腐蚀工作流程,开始新循环;如果设备、管道腐蚀严重,进行设备、管道的更换,修改设备、管道基础信息,开始一个新循环;

(12)如果腐蚀速率超过规定值,应考虑设备、管道材质升级,设备、管道材质升级,修改设备、管道基础信息,开始一个新循环。

上述过程表明:腐蚀保运过程就是根据实际情况变化动态调整与完善的过程,只有这样不断的调整与完善,才能保证炼油厂的安全稳定运行。

2 防腐蚀工作流程

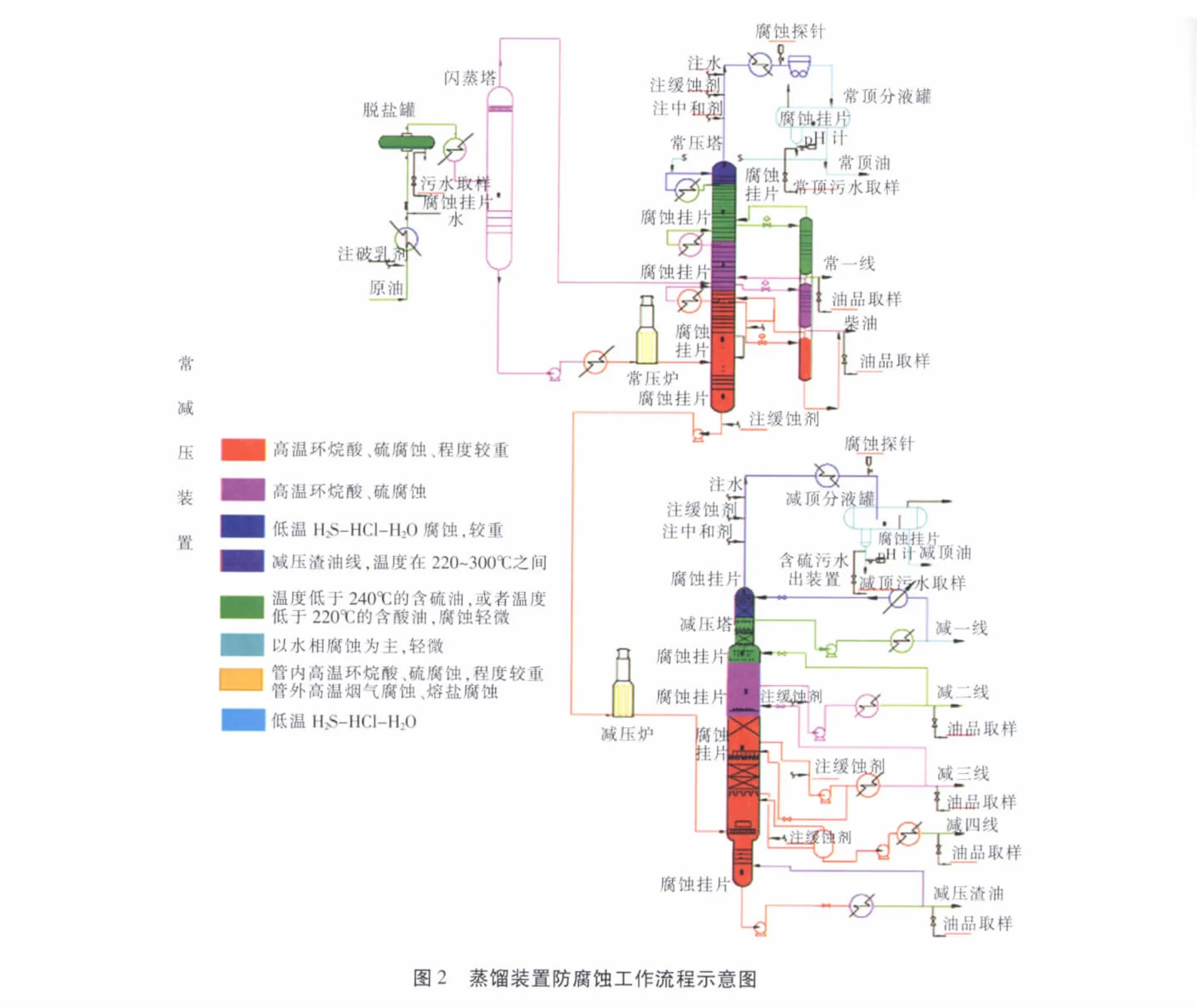

防腐蚀工作流程是根据加工工艺流程、结合原料性质、设备管道用材等对加工过程中的腐蚀类型及其严重程度的定性描述,并把描述结果绘制在PFD图上。蒸馏装置的防腐蚀工作流程示意图见图2。

依据防腐蚀工作流程图,可以从系统层面了解腐蚀及其发生的概率,腐蚀性物质的分布与转换,从而可以在全局高度考虑工艺防腐蚀与腐蚀监检测的方案,避免发生遗漏与重复等各种问题,提高工艺防腐蚀与腐蚀监检测的效率。

3 工艺防腐蚀与腐蚀监检测

工艺防腐蚀与腐蚀监检测是炼油厂腐蚀保运的核心,是发现腐蚀问题与解决腐蚀问题的工具与手段,是进一步腐蚀状态分析的数据来源。

3.1 工艺防腐蚀与腐蚀监检测方案制定

根据炼油厂的具体情况,制定工艺防腐蚀与腐蚀监检测方案是炼油厂腐蚀保运的基本任务,是做好炼油厂腐蚀保运的基石。

制定工艺防腐蚀与腐蚀监检测方案应依据防腐蚀工作流程图,同时兼顾历史加工数据,在系统层面分析腐蚀及其特点,确定各种腐蚀的监测方式与防护措施。

(1)方案制定应注意的事项:

a.多种检测方式相结合原则:如化学分析、定点测厚、腐蚀挂片、氢同量检测、腐蚀探针、红外热测试、不定期巡检、定期探伤等,不依赖特定方式;

b.长期监测与短期监测相结合原则:如腐蚀挂片(长期)具有较高的置信度,可用于腐蚀分析。短期(实时)监测方式具有反应快的优点,可用于评估防腐蚀效果;

c.化学分析和物理监测相结合原则:化学分析数据不但可以反应腐蚀的实时状态,而且经过长期的数据积累可以与腐蚀速率关联,用于评估腐蚀状态;

d.检测部位应在系统层面结合现场实际情况确定;

e.监测方式的选择应根据腐蚀的特点,结合现场情况确定;

f.对于直接伸入腐蚀介质的在线监测方式(如电阻式腐蚀探针,电化学测试探针等),要考虑温度和压力的影响,如各种加氢装置,尽可能不采用这些方式进行腐蚀监测;

g.工艺防腐蚀措施实施效果评估原则:针对工艺防腐蚀类型,安排相应检测方式对防腐蚀效果进行评估,以便及时调整工艺防腐蚀措施,避免发生严重腐蚀;

(2)工艺防腐蚀方案制定应注意的事项:

a.工艺防腐蚀包括生产工艺调整(如原料油调配、相应工艺参数的调整)、药剂注入(如一脱三注)等;

b.工艺防腐蚀应考虑其经济性,即应对比采用工艺防腐蚀措施和材料合理升级的经济性;

c.工艺防腐蚀必须有针对性;

d.工艺防腐蚀方式的选择应充分考虑工艺参数调整的可能性以及加注药剂对生产工艺方面的影响;

e.必须能够安排对工艺防腐蚀效果进行必要评估的监检测。

3.2 工艺防腐蚀与腐蚀监检测方案实施

(1)工艺防腐蚀方案的实施

工艺防腐蚀方案的实施过程应根据实际工况的变化,不断调整,确保工艺防腐蚀措施的效果:

a.工艺防腐蚀方案应根据加工原料的变化进行调整;

b.工艺防腐蚀方案应根据腐蚀监测结果进行调整;

c.工艺防腐蚀的具体实施应根据防腐蚀效果评估进行调整;

d.工艺防腐蚀的实施记录应录入数据库,指导优化工艺防腐蚀操作。

(2)腐蚀检测方案的实施

腐蚀监检测方案的实施过程应根据实际工况的变化,不断调整,确保腐蚀监测的效果能够反映设备、管道的实际状况:

a.腐蚀监测是保障炼油厂设备、管线安全运行的重要方面,其结果也是腐蚀状态分析的基础;

b.腐蚀监测方案应根据原料的性质变化进行调整;

c.腐蚀监测方案应根据工艺防腐蚀的变化进行调整;

d.腐蚀监测方案的实施应考虑经济因素,检测频率或项目应根据检测结果调整,保证监测方案的经济性(性价比)。

e.监测结果的收集与整理,录入数据库进行分析,及时发现异常波动。

4 腐蚀保运工作平台及其应用

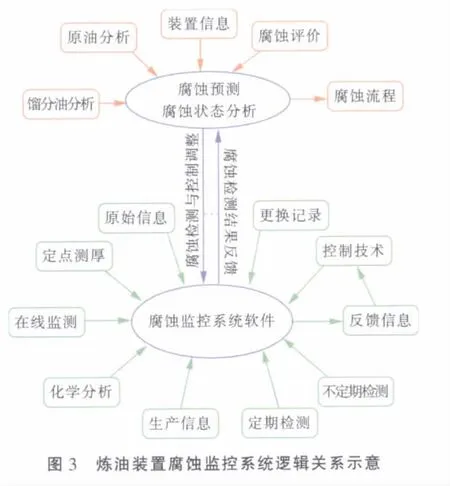

腐蚀保运应根据炼油厂的设备、管道实际用材情况,结合原料及工艺状况,依据腐蚀监检测数据、历史检维修数据等,对炼油装置的腐蚀状况及程度作出判断,并对进一步采取的防腐蚀蚀措施提出建议,保证炼油装置的安全稳定运行。依据上述原理,开发了炼油厂腐蚀监控系统,形成了腐蚀保运技术的工作平台。

炼油厂腐蚀监控系统的逻辑关系见图3。

4.1 腐蚀监控系统的具体功能

(1)炼油装置腐蚀监控系统具有完备的数据库功能:用于收集整理与腐蚀相关的各种信息和数据;

(2)原油腐蚀性预测技术:根据原油的分析数据对原油的腐蚀性进行预测,并提供不同温度下的腐蚀速率;

(3)腐蚀状态分析:依据工艺介质数据和腐蚀监测数据对炼油装置的管道、设备进行腐蚀风险评估,输出管道设备的腐蚀风险等级;

(4)报表功能:可以生成年报表,也可以生成月报表,生成的报表格式为Word文档格式;

(5)大批量数据导入功能:为了方便使用,软件支持大批量数据导入;

(6)警报功能:自动检查化学分析、定点测厚等日常监测数据,如果数据出现超出规定值,就会出现报警;

(7)腐蚀判别向导:可对某一部位可能发生的腐蚀进行判别;

(8)定点测厚自动校正技术:内置了定点测厚自动校正技术,可自动校正碳钢、铬钼钢和奥氏体不锈钢不同温度下的定点测厚数据;

(9)内置金属材料数据库和炼油装置腐蚀类型数据库进行支持。

4.2 腐蚀监测数据及基本信息管理

腐蚀监测管理系统具有完备的数据库功能,用于储存各种信息,具体包括:装置基本信息及数据、定期检修信息数据、防腐蚀药剂信息、腐蚀试验数据、腐蚀事故数据、管道信息、设备信息(主要是静设备,动设备仅含泵信息)、水样分析全部信息(含取样点和分析数据),油样分析全部信息(含取样点和分析数据),定点测厚全部信息(含定点测厚点信息和测厚数据),药剂注入信息及数据,临时检修信息及数据,不定期腐蚀检测信息及数据,腐蚀挂片信息及数据,腐蚀在线监测信息及数据等。为满足炼油装置的腐蚀检测与分析各种需求,内置了中国石化近年来制定的各种管理规定,金属材料数据库和炼油装置腐蚀类型数据库进行支持。

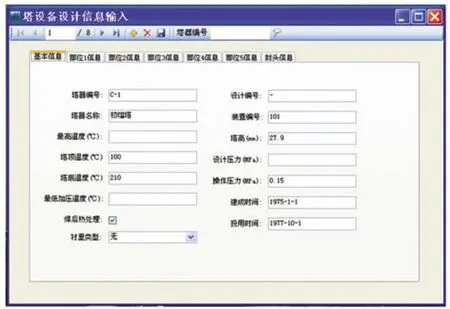

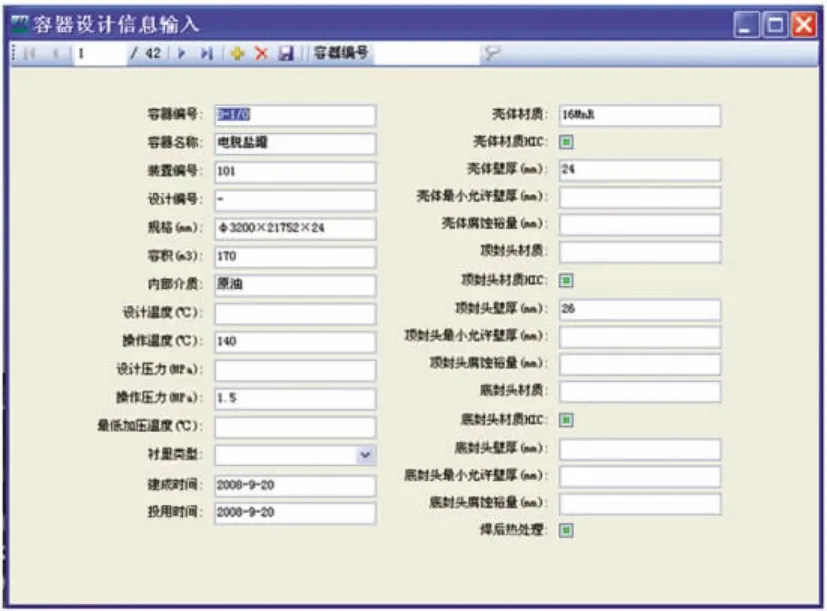

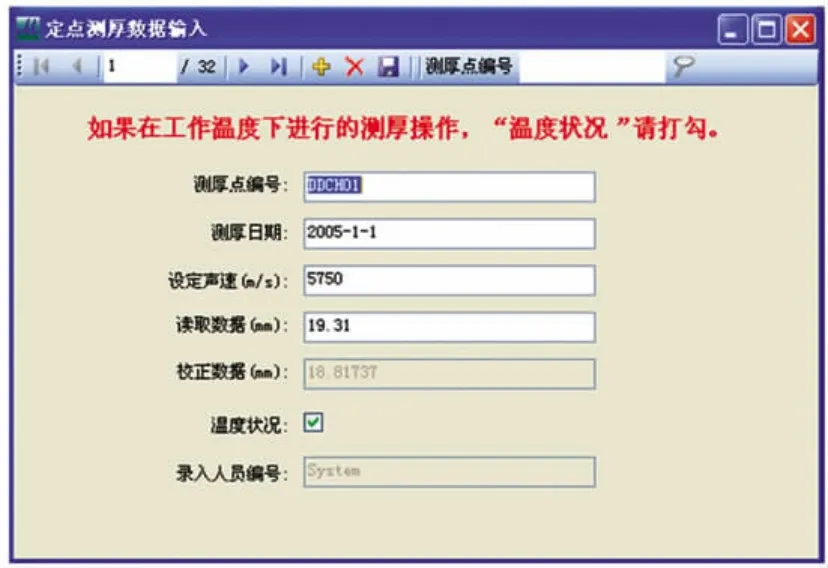

(1)数据输入:大批量数据录入通过Excel表导入,零散数据输入或更改可通过数据录入表单完成(见图4,图5)。

图4 塔设备信息输入表单

图5 容器信息输入表单

由图4、图5可以看出,上部具有一条导航工具条,工具条上有导航按钮以及“添加新记录”、“删除当前记录”和“保存数据”命令按钮,还有搜索条件输入框和“搜索”命令按钮,这些工具用来完成用户的插入数据、更新数据功能。

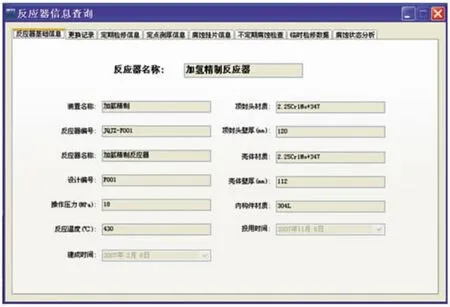

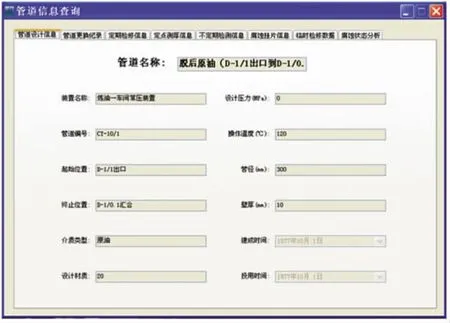

(2)设备、管道信息查询:管道、设备的查询返回管道、设备的全方位信息,包括基本信息(设计信息)、更换记录、定期检修信息、定点测厚信息、不定期检测信息和腐蚀挂片信息等,通过上述信息用户可以对管道、设备的当前运行状况、介质腐蚀性的强弱等做出全面的判断,对设备、管道的维护、更换和检修等做出正确的决定。另外查询结果还包含腐蚀状态分析表单项,便于用户分析设备管道的腐蚀状态。反应器查询结果见图6,管道查询结果见图7。

图6 塔设备查询结果

图7 管道查询结果

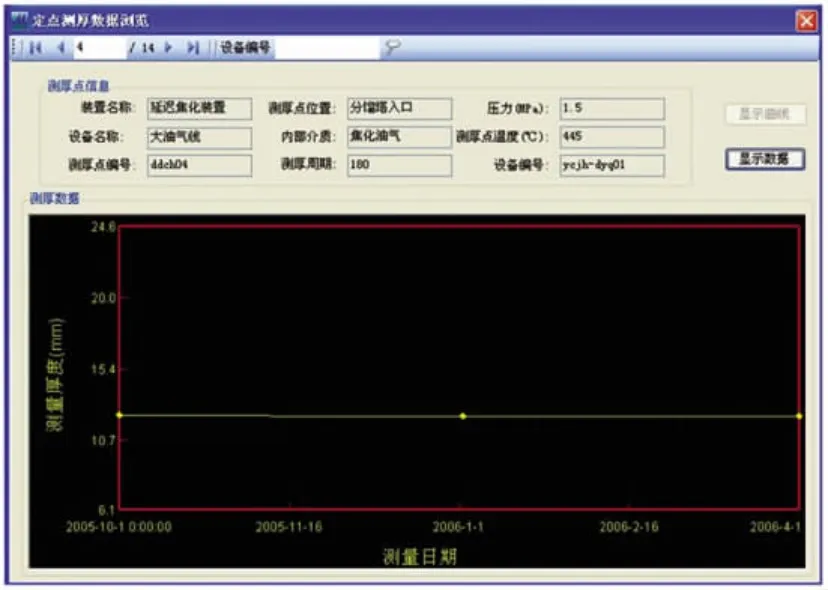

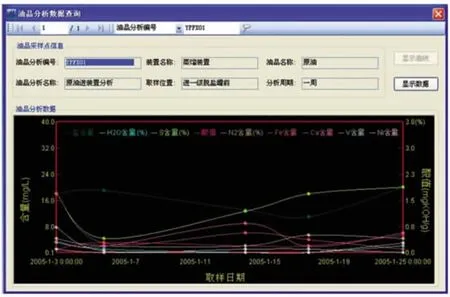

(3)监控数据查询:这些查询都是首先定位基本信息表,然后调用数据表,从而完成完整信息的搜索与显示。查询定点测厚见图8,油品分析查询结果见图9。

图8 定点测厚数据浏览窗口

窗口上部的导航工具条用来定位测厚点基本信息,由于定点测厚依附于设备,而且测厚点较多,因此搜索条件定义为设备编号,输入设备编号可以检索出在该设备上的所有定点测厚的测厚点信息,然后利用导航按钮可以浏览这些信息,系统自动调用依附于每个测厚点的数据。数据可采用图像或表格的形式显示。

图9 原油进装置的油品分析查询结果

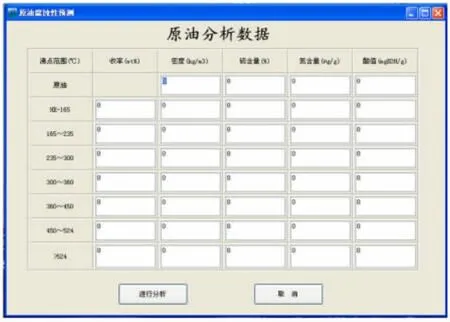

4.3 腐蚀预测

依据API数据库可以对低温水相腐蚀、高温油品腐蚀以及应力腐蚀的可能性进行预测。

如根据原油性质分析数据,可以对原油的腐蚀性预测,并提供不同温度下的腐蚀速率,用于装置材质判别。原油腐蚀性预测表单见图10。

图10 原油腐蚀性预测表单

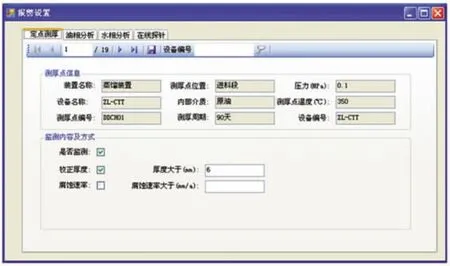

4.4 监测数据的快速分析与报警

监测数据的快速分析主要是针对监测数据分析,发现监测数据异常,及时采取措施,防止发生严重腐蚀。为了实现此种功能客户端程序集中了警报功能,客户端程序启动,自动检查化学分析、定点测厚等日常监测数据,如果数据出现大幅度波动或者超出规定值,就会出现报警。

如测试盐质量浓度大于3 mg/L,程序报警指出脱盐数据不合格;油品分析中铁含量波动大于50%,报警说明可能存在腐蚀加速现象;定点测厚数据和上次相比大于0.1 mm,报警说明可能存在腐蚀加速,剩余璧厚小于原始值减去腐蚀裕量的差值,报警说明设备或管道处于不安全状态等等。

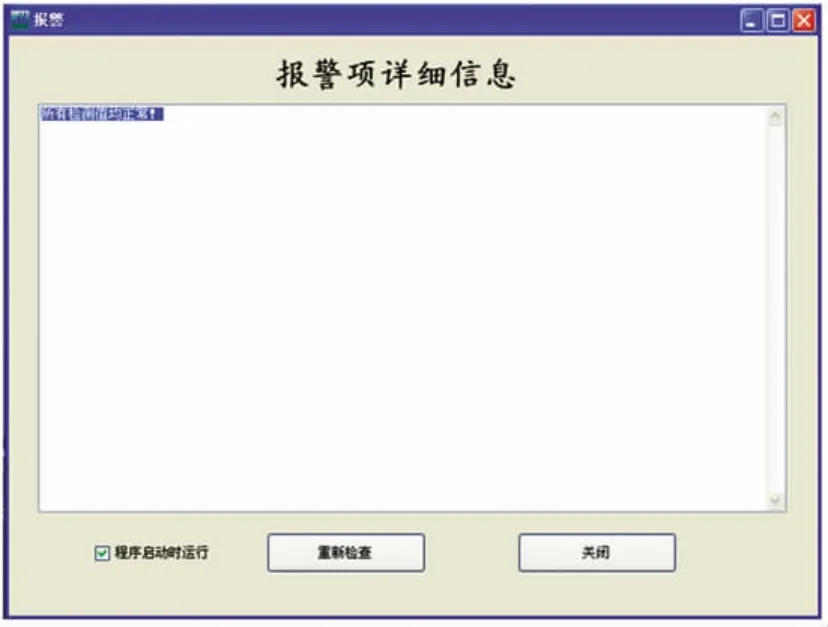

报警设置表单(见图11)用于设置不同检测数据的正常范围,报警项详细信息表单(见图12)显示出现数据异常波动的监测点信息及监测数据。

图11 报警设置表单

图12 报警详细信息表单

4.5 定点测厚数据自动校正技术

该程序根据的高温定点测厚实验数据,开发了碳钢、铬钼钢和奥氏体不锈钢随温度变化的模型,并将此模型集成在程序中,从而实现了定点测厚数据的自动校正。

定点测厚数据的自动校正技术根据测厚材料的种类以及使用声速自动把读取数值校正为常温下的壁厚数据,大大提高了定点测厚数据的准确性和可靠性,为判断设备、管道的腐蚀状态提供了技术保障。定点测厚输入表单见图13。

图13 定点测厚输入表单

4.6 分析腐蚀状态发现腐蚀隐患

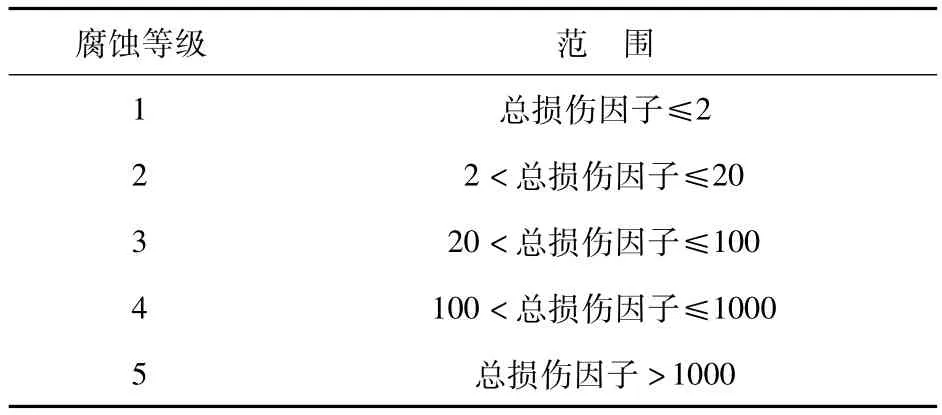

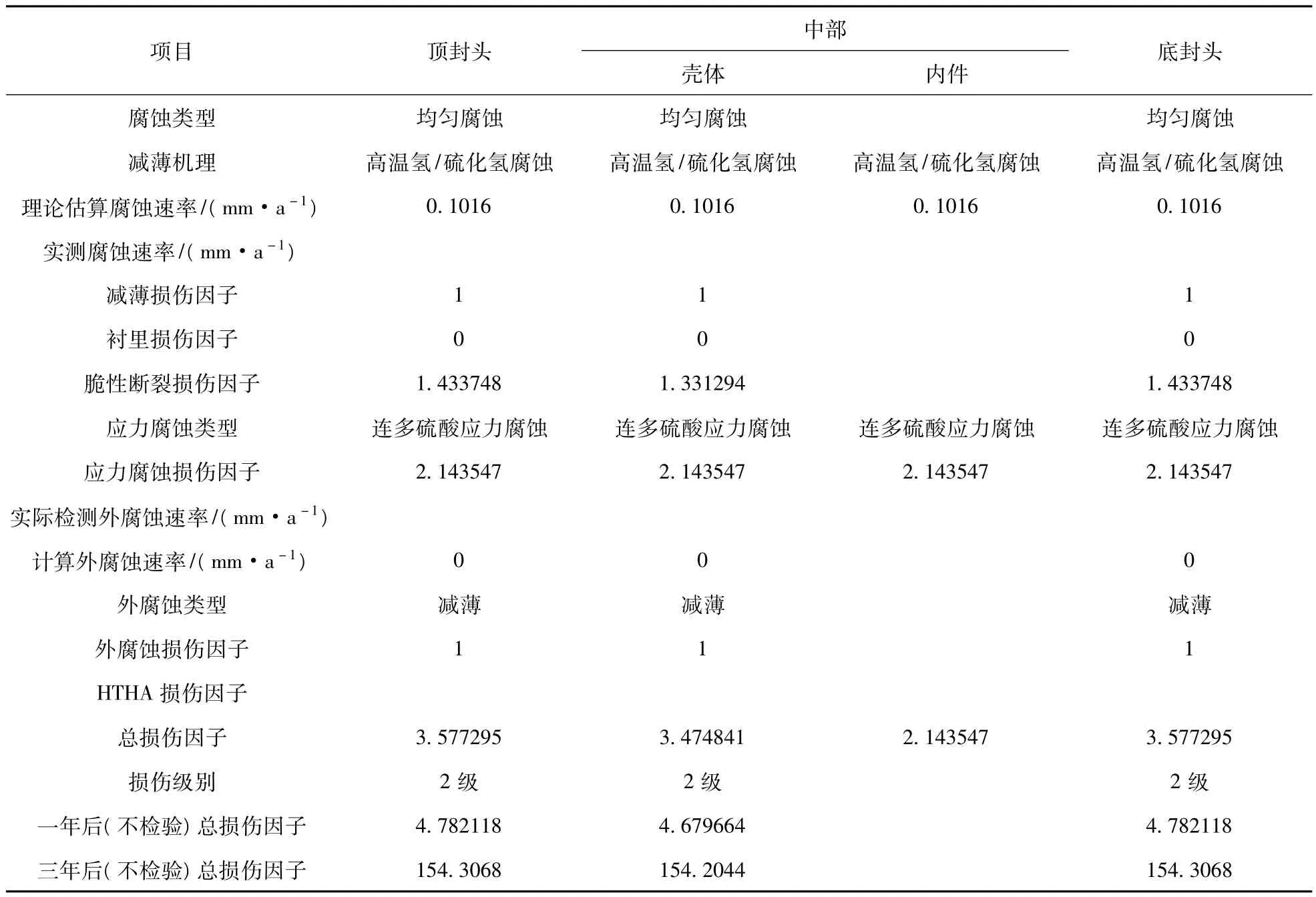

API581认为:确定种类的设备、管线的损伤破坏的发生存在一定的概率。具体的设备、管道其工艺条件、服役年限、腐蚀性物质含量、企业的管理状况等均会对设备、管线发生损伤破坏的概率产生影响。为量化各种影响因素对损伤破坏的影响程度,在统计的基础上提出了损伤因子的概念,即设备、管线发生损伤破坏的可能性等于确定种类的设备、管线的损伤破坏的发生概率与具体设备、管线总损伤因子的乘积。损伤因子的大小表征设备、管道腐蚀可能性,具体腐蚀等级的划分见表1。

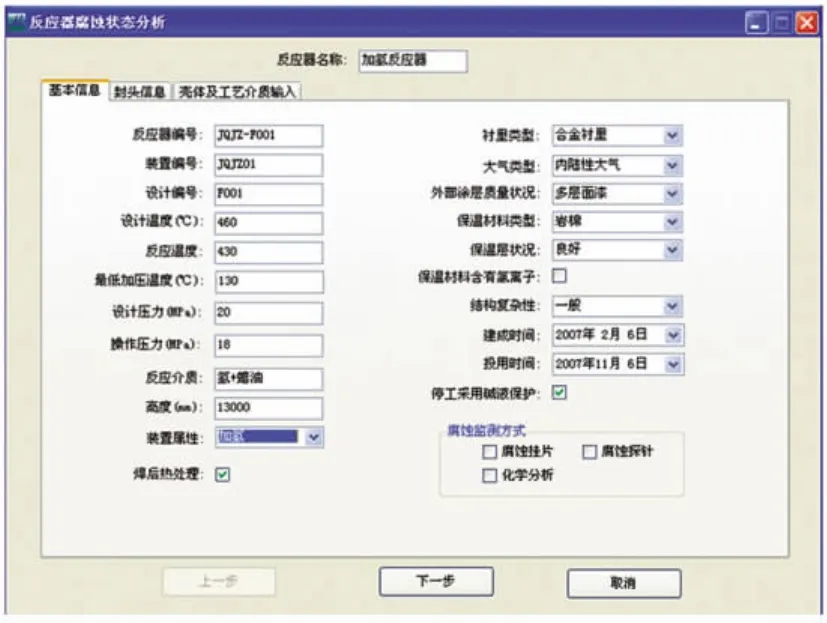

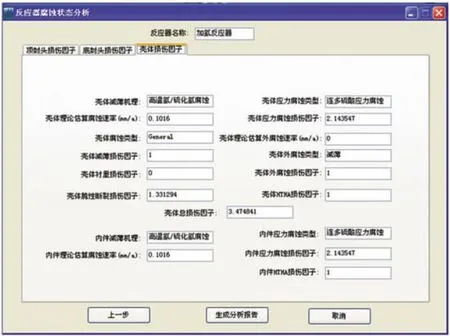

加氢反应器腐蚀状况分析的输入表单见图14,运行结果见图15。

表1 腐蚀等级[4]

图14 加氢反应器腐蚀状况分析的输入表单

图15 加氢反应器腐蚀状况分析计算结果

图14与图15表明腐蚀状况分析根据设备的基础信息和工艺信息,以及与设备相关的腐蚀监测信息,可以对设备的腐蚀类型、腐蚀机理、理论腐蚀速率、减薄损伤因子、衬里损伤因子、脆性断裂损伤因子、应力腐蚀损伤因子、高温氢攻击损伤因子、外部减薄腐蚀类型和外部减薄损伤因子、外部应力腐蚀类型和外部应力腐蚀损伤因子等进行分析评定,计算出评定数值,并在上述计算分析的基础上,综合评价设备的腐蚀风险(用总损伤因子表示)。

腐蚀状态分析的结果统计见表2。

表2 加氢反应器腐蚀状态分析结果统计

表2表明:加氢反应器的腐蚀风险主要是应力腐蚀与脆性断裂损伤因子。其原因为:反应器材质是2.25Cr1Mo+347,在使用过程中由于在金属表面形成了硫化物,随着开工时间的延长,形成的硫化物越多,在停工期如与空气接触,生成连多硫酸的可能性很大,因此导致发生连多硫酸导致应力腐蚀的可能性增大;Cr-Mo钢在343~593℃使用,随着开工时间的延长,Cr-Mo钢发生回火脆性的可能性增大。因此应在检修时注意开停工规范,“先降压,后降温;先升温,后升压”,避免发生脆性断裂;另外注意使用碱液保护,避免形成连多硫酸导致应力腐蚀。

在腐蚀状态分析的生成分析报告中,还对一年和三年后进行检验导致的腐蚀风险进行了预测,可以帮助相关人员制定计划,采取相应的防腐蚀措施,达到控制腐蚀风险,降低腐蚀事故发生地概率,保障炼油厂安全运行的目的。

5 结束语

炼油厂腐蚀保运是一项系统工程,涉及炼油厂的众多方面,只有采取主动防腐蚀的思想,依据腐蚀保运的工作方法,根据炼油装置的实际运行状况,对各种防腐蚀措施动态的调整,才能取得好的效果。

炼油厂腐蚀监控系统是实现炼油厂腐蚀保运的工作平台与工具,采用该系统进行腐蚀管理,可通过炼油厂的日常腐蚀监测,结合炼油装置的生产工艺、原料性质以及历史加工记录等对生产设备、管道等做出腐蚀评估,分析并预测腐蚀发生破坏的概率,依据分析结果并主动地采取相应的防护措施,控制风险因素,降低腐蚀破坏的概率,从而达到保障炼油装置安全运行的目的。

Refinery Corrosion Protection Technologies and Corrosion Detection and Control System

Yu Fengchang

Luoyang Petrochemical Engineering Corporation(Luoyang,Henan 471003)

The refinery corrosion protection is a system engineering.A good job can be done only by actively taking various dynamic corrosion protection measures based upon the operating conditions of refinery process units.The refinery corrosion detection and control system is a platform for corrosion protection for long-term operation.The platform system can be applied for corrosion management,corrosion evaluation of process equipment and pipelines based upon unit operating conditions and routine corrosion detection information and for the analysis and prediction of corrosion damage occurrence rate so as to take active protection measures to control risk factors,reduce corrosion damage occurrence rate and extend the safe operation of refinery process units.

corrosion,ensured long - term operation,corrosion management,detection and monitoring,corrosion evaluation,risk

TE968

A

1007-015X(2011)04-0039-07

2011-05- 09;

2011-06-13。

于凤昌,男,1991年毕业于天津大学腐蚀与防护专业,高级工程师,现任该公司防腐蚀工程研究室专业副总。E-Mail:yufch.lpec@sinopec.com

国内外动态