在Cl-环境下金属腐蚀行为和机理

2011-01-05崔志峰韩一纯庄力健蒋金玉

崔志峰,韩一纯,庄力健,蒋金玉

(合肥通用机械研究院,安徽合肥 230031)

在Cl-环境下金属腐蚀行为和机理

崔志峰,韩一纯,庄力健,蒋金玉

(合肥通用机械研究院,安徽合肥 230031)

Cl-环境下的金属腐蚀尤其是奥氏体不锈钢的腐蚀是世界石化工业急需解决的难题之一。概述了在Cl-环境下碳钢和奥氏体不锈钢的腐蚀机理、破坏类型、影响因素和实验方法,提出了目前在研究中存在的主要问题和将来重点研究方向,为Cl-环境下的金属的腐蚀与防护,以及复杂环境下腐蚀主导机制的确定提供理论参考。

Cl-环境 点蚀 应力腐蚀开裂 阳极溶解

石化生产在国民经济中扮演着重要的角色,特别是随着设备的国产化、长周期运行等要求的提出,对设备的安全性提出了更高的要求。

然而,与在Cl-环境下使用的有关设备和管道的破坏不断发生,尤其是一些碳钢和奥氏体不锈钢设备以及各种工业水冷器的全面腐蚀、点蚀和应力腐蚀开裂(CLSCC)[1]等。日本石化企业在17年中对563项设备腐蚀失效事例的统计表明奥氏体不锈钢的失效比例占失效总数的50%[2]。正因如此,Cl-造成的设备破坏所带来的损失是巨大的,也是石化行业突出的问题和技术难题之一。国内外的学术界都十分重视对这个问题的研究,工程界也迫切希望对此做出结论并提出有效的对策和措施以确保安全和减少损失。因此,揭示这类腐蚀现象的本质,掌握其控制因素,找出有效的抑制或防护方法对石化行业的发展有着重要的意义。

国内外对Cl-环境下的腐蚀行为和机理进行了大量的研究,从相关文献搜索的情况看,研究的材料涉及碳钢、不锈钢、镍基耐蚀合金和有色金属等[3-4]。但目前仍缺乏对单一材料系统性的研究,复杂介质环境下腐蚀主导机制的研究工作也需要进一步开展[5]。

1 Cl-环境下金属的损伤类型及机理

1.1 碳钢和低合金钢的腐蚀

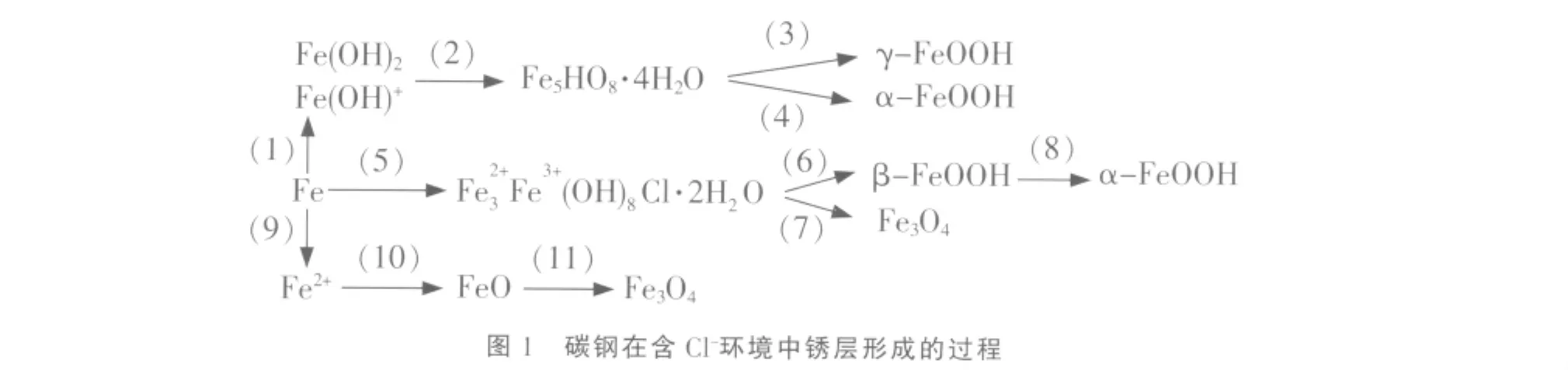

碳钢和低合金钢在Cl-环境下的腐蚀过程是一个复杂的化学反应及电化学反应过程,损伤类型主要是全面腐蚀。在溶液中Cl-的存在使金属表面的钝化膜在组织结构上发生了改变,一方面导致了较大的钝化电流和致钝电流,另一方面改变了膜的溶解机制提高了钝化膜的溶解速率。卢祥生等[6]利用 SEM技术研究了 Cl-对铁的钝化膜的影响,刁兆玉等[7]通过对硫酸、氢氧化钠和Cl-浓度对铁的阳极极化曲线影响的分析和研究,进一步说明了铁的钝化机制及氯离子对钝化膜的影响,而陈惠玲等[8]采用3%NaCl溶液进行浸渍干湿复合循环试验来研究海洋环境对碳钢的影响中,认为在Cl-环境下碳钢的锈层物相组成为 α-FeOOH,γ-FeOOH 和 Fe3O4等,反应过程见图1。β-FeOOH相的形成量与 Cl-的含量有关,不稳定的 β-FeOOH转变为大颗粒的 α-FeOOH[9-10]。Sei J.Oh[11]等测量得到海洋环境中α-FeOOH的晶粒大于50 nm,这些大的晶粒使锈层疏松导致腐蚀速度增加。

1.2 奥氏体不锈钢的腐蚀

1.2.1 损伤机理

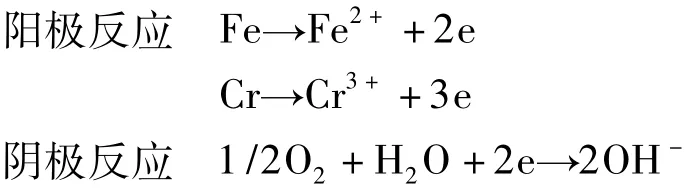

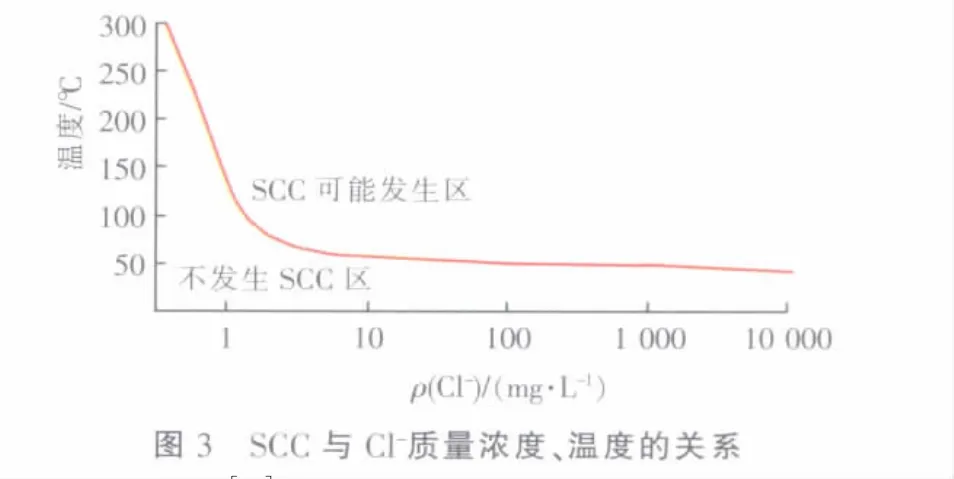

奥氏体不锈钢的腐蚀是一个电化学反应过程。关于奥氏体不锈钢的腐蚀机理尤其是应力腐蚀开裂机理有很多提法,如机械化学效应理论、钝化膜破裂-再钝化理论、吸附理论和氢脆理论[12-15]等,其中钝化膜破裂-再钝化理论是较为公认的应力腐蚀开裂机理。由于金属表面缺陷、杂质等原因使不锈钢表面的钝化膜发生破坏,钝化膜与显露出来的基体金属形成活性-钝性腐蚀即阳极溶解型腐蚀[16]。其电化学反应方程为:

左禹[17]等人采用恒变形U型试件进行应力腐蚀试验,用电化学极化等技术研究1Cr18Ni9Ti奥氏体不锈钢在H2S+0.6molNaCl溶液中的应力腐蚀开裂行为,实验表明开裂是由于Cl-导致的阳极溶解机理控制的,裂纹由小孔底部起源,呈台阶状扩展到内部。吕国诚[18]等人通过缓拉伸实验证明Cl-对304不锈钢钝化膜的破坏起到重要作用,并进一步证明了不锈钢阳极溶解的腐蚀机理。

1.2.2 损伤类型

金属表面钝化膜由于非金属夹渣、第二相、空穴等原因局部发生腐蚀,导致产生点蚀、应力腐蚀开裂是主要损伤模式。

(1)点蚀:由于钢中存在缺陷、杂质和溶质等的不均匀性,活性阴离子(Cl-)首先被吸附在金属表面某些点上,破坏钝化膜形成大阴极小阳极的模式,使阳极金属很快腐蚀成小孔,详见图2。

(2)应力腐蚀开裂:奥氏体不锈钢的应力腐蚀开裂是以晶间腐蚀为先导的脆性断裂。主要位置在形成点蚀的部位及缝隙处。开裂的形成过程是在应力的持续作用下使位错产生滑移,形成新的台阶,Cl-的进入导致保护膜再一次被破坏和pH值的降低,金属再次溶解局部腐蚀逐渐加深,这样往复循环导致应力腐蚀裂纹的形成和扩展。针对于应力腐蚀开裂的问题,国内外进行了大量的研究如方智等[19]研究了敏化态304不锈钢发生应力腐蚀的Cl-含量。他们认为敏化态304钢在室温下发生开裂的敏感性随Cl-含量的增大而提高,并存在一个界限浓度大约为 0.4mol/L。Y.Y.Chen[20]研究了模拟含有H2S和Cl-的石化环境下316不锈钢的应力腐蚀开裂问题,他们认为只有在含有Cl-的酸性溶液中由于 Cl-产生的腐蚀坑,S2O3才会对 SCC起到加速作用。

2 影响因素

影响因素主要包括温度、pH值、Cl-含量、溶液中氧和氢等。

2.1 温度

研究表明,随着温度的升高,奥氏体不锈钢上发生孔蚀的倾向将加大。

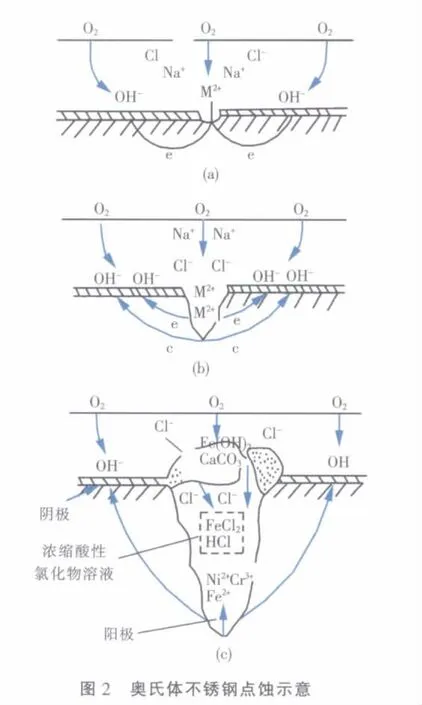

Cl-常引起两种方式的不锈钢应力腐蚀开裂(简称SCC)即穿晶SCC和晶间SCC,其中穿晶SCC更常见。对穿晶SCC来说温度是重要的影响因素之一,在温度较高时,较低的Cl-含量也会发生开裂。经验表明,穿晶SCC一般发生在温度高于50~60℃的环境下。McIntyre[21]研究 304,316 不锈钢应力腐蚀开裂与Cl-质量浓度和温度的关系见图3。

齐冬子[22]根据国内13套大化肥10年运行的数据,详细讨论了温度的影响,也同样得出了相似的结论。Osama M[23]应用恒载荷法研究了温度对304和316不锈钢在含有Cl-的溶液中的影响,发现304不锈钢在211~220℃时发生穿晶断裂而在206~211℃发生沿晶断裂;316不锈钢在217~220℃发生穿晶断裂,在208~217℃发生沿晶穿晶混合型断裂。

2.2 Cl-含量

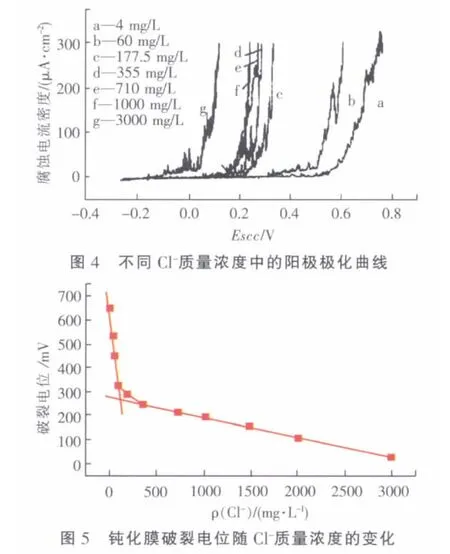

Cl-含量对SCC的影响与温度的影响趋势一样见图3,随着含量的增大开裂的敏感性增大。Rokuro Nishimura[24]研究了 Cl-含量对不锈钢SCC的影响,吕国诚[25]等利用304不锈钢作为研究对象,不但找到了Cl-含量的影响规律,还得到了304不锈钢的腐蚀开裂的Cl-含量门槛值,见图4和图5。

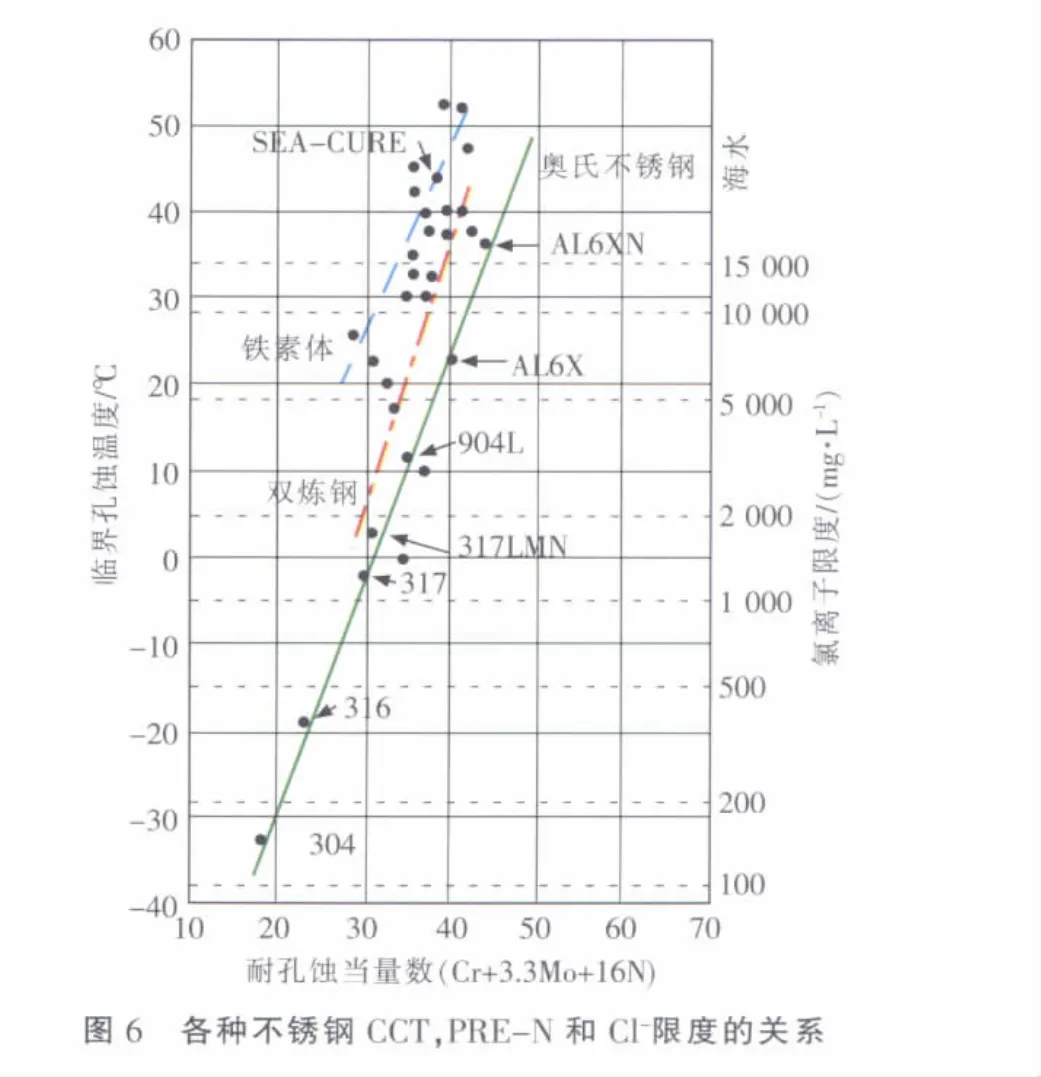

D.S.Janikowski[25]改进了由 Kovach 和 Redmond通过对CCT和PRE-N的研究并依据长期积累的孔蚀实验数据所建立的关系曲线(见图6),并推荐了相关的 Cl-限度,304不锈钢 Cl-最高限度为 150 mg/L,316 接近 400 mg/L[21]。

2.3 pH值

Saklaska-Smialowska[26]测定了 pH 值对各种不锈钢在3%溶液中的点蚀电位的影响,在pH值高于10的碱性一侧,点蚀电位显著变正,其它范围pH值影响较小。根据浸泡法的失重评价结果,在4%NaCl溶液中pH值对18-8钢的影响和电化学的方法一样,碱性一侧点蚀倾向显著减小。

2.4 溶液中氧气

点蚀是在钝态下由于局部的破坏而产生的,因此如果清除所有的氧气,则损伤类型将由均匀腐蚀来替代点蚀。但如果充分提供氧气,钝态变动比较稳定也难以形成点蚀。

2.5 氢

奥氏体不锈钢在氯化物溶液中的应力腐蚀开裂除了阳极溶解理论外还有人认为与氢脆有关,Jana[27]等通过研究304不锈钢在氯化物溶液中的SCC,认为氢能进入金属中诱发马氏体相变,使不锈钢发生脆断。但乔利杰、黄彦良[28-30]等人研究表明,在SCC过程中氢确实能进入金属内部,但其含量不足以引发氢脆。也就是说SCC是由氢至马氏体相变所引起的可能性不大,但氢存在会加剧阳极溶解的速度。

3 金属在Cl-环境中腐蚀损伤的研究方法

研究Cl-环境下的破坏方法目前主要有力学法(包括断裂力学法、恒应变法、恒载荷法、慢应变速率法)、电化学方法和近代物理方法等。

3.1 力学法[31]

(1)断裂力学法:常用的方法有恒载荷下的悬臂梁或双悬臂梁试样应力腐蚀实验法以及楔形缺口恒位移加载下WOL试样应力腐蚀实验方法,可使试样在合理的时间内发生开裂;可精确测出裂纹扩展速率及应力水平和da/dt的函数关系;可求得SCC临界应力场强度因子。

(2)恒应变法:有U形、C形环和弯梁等,试样紧凑,适合于有限空间的容器内进行大批量实验。但应力值较难确定,裂纹引起的应力松弛可能造成裂纹扩展停止,从而观察不到试样的完全断裂,确定裂纹初始时刻较困难,经常需要中断实验取出试样观察。

(3)恒载荷法:可精确测量最初应力值,但裂纹产生和扩展会造成有效面积减小,实际应力增大。恒应变和恒载荷法可用于测试出现裂纹和断裂的时间评定材料的应力腐蚀敏感性。

(4)慢应变速率法(SSRT):为在传统应力腐蚀试验不能迅速激发SCC的环境里确定延性材料SCC敏感性提供了快速实验方法。它能根据断裂的模式、金相组织和其它参数来综合判断开裂的敏感性。

3.2 电化学法

包括线性极化法、动态电位扫描法、恒电位拉伸法等。其中动态电位扫描测定阳极极化曲线是最常用的稳态测试技术[32-34],能有效地测定体系的各个特定参数:致钝电位、点蚀击穿电位、保护电位和维钝电流密度等。电化学法能快速测量腐蚀速度、确定腐蚀机理。

3.3 近代物理方法

利用扫描电镜(SEM)、投射电镜(TEM)、电子探针等设备研究金属钝化膜的稳定性及局部破换机理的研究。近年来,这些表面分析技术方法在腐蚀领域已获得很大的发展。

4 结语

以上分析表明,对于Cl-环境下的腐蚀行为和机理,在近30年里国内外已有大量的研究,材料的涵盖范围遍及碳钢、不锈钢和有色金属等,尤其是针对奥氏体不锈钢的研究最多。但从文献的检索上看,虽然目前研究的方向比较多,还是缺乏对单一材料的系统性的研究工作;对有Cl-的复杂介质环境下的损伤主导机制的研究还有待进一步开展;完善Cl-环境下的实验技术和实验方法,并要尽可能与工程实际情况相结合。

[1]杨武.金属的局部腐蚀[M].北京:化学工业出版社,1995:1-10.

[2]武川哲也,石丸褐.化学防蚀构造设计实际[J].防蚀技术,1976,25:251-257.

[3]叶唐,胡传顺,秦华,等.不同氯离子浓度和温度Monel 400合金腐蚀行为的研究[J].压力容器,2007,24(8):10-12.

[4]傅丽英,陈中兴,蔡兰坤,等.溶液pH值与氯离子对青铜腐蚀的影响[J].腐蚀与防护,2000,21(7):294-296.

[5]艾志斌,陈学东,杨铁成,等.复杂介质环境下承压设备主导损伤机制的判定与失效可能性分析[J].压力容器,2010,27(6):52-58.

[6]卢祥生,王超,李金良.用SEM研究氯离子对铁的钝化膜的作用[J].徐州师范学院学报,1995,13(4):39-42.

[7]刁兆玉,韩允雨,李怀祥.铁在酸碱及氯离子介质中腐蚀的研究[J].山东师大学报,2000,15(3):274-278.

[8]陈惠玲,李晓娟,魏雨.碳钢在含氯离子环境中腐蚀机理的研究[J].腐蚀与防护,2007,28(1):17-19.

[9]Nishimura T,Katayama H,Noda K.Electrochemical behavior of rust formed on carbon steel in wet/dry environment containing chloride ions[J].Corrosion.2000,56(9):935-941.

[10]A sami K,Kikuchi M.In-depth distribution of rusts on a plain carbon steel and weathering steels exposed to coastal-industrial atmosphere for 17 years[J].Corrosion Science,2003,45(11):2671-2688.

[11]Oh Sei J,Cook D C,Townsend H E.Atmospheric corrosion of different steels in marine,rural and industrial environments[J].Corrosion Science,1999,41:1687-1702.

[12]黄彦良,曹楚南,林海潮,等.321不锈钢在酸性氯离子溶液中的应力腐蚀开裂机理[J].金属学报,1993,29(5):212-216.

[13]Collins J A,Monack M L.Stress corrosion cracking in the chemical process industry[J].Materials Protection and Performance,1973,12(7):11-15.

[14]Uhling H H,Rhodined T N ed.Physical Metallurgy of Stress Corrosion Fracture[J].NACE Conference,Corrosion 1977,400-410.

[15]Staohle R W,Sculy J C.The Theory of Stress Corrosion Cracking in Alloy[J].NATO,1971:223-228.

[16]宋涛哲.腐蚀电化学研究方法[M].北京:化学工业出版社,1988,76-79.

[17]左禹,张树霞.1Cr18Ni9Ti不锈钢在硫化氢水溶液中的台阶状应力腐蚀破裂[J].北京化工学院学报,1994,21(4):58-64.

[18]吕国诚,许淳淳,程海东.304不锈钢应力腐蚀的临界氯离子浓度[J].化工进展,2008,27(8):1284-1287.

[19]方智,吴荫顺,朱日彰.敏化态304不锈钢在室温下发生应力腐蚀的 Cl-浓度极限[J].腐蚀科学与防护技术,1994,6(4):307-309.

[20]Chen Y Y,Liou Y M,Shih H C.Stress corrosion cracking of type321 stainless steels in simulated petrochemical process environment containing hydrogen sulfide and chloride[J].Material Science,2006,24(6):21-26.

[21]McIntyre D R.Experience Survey,Stress Corrosion Cracking of Austenitic Stainless Steel in Water[M].MIT Publication,1987:2.

[22]齐冬子.敞开式循环冷却水系统的化学处理[M].北京:化学工业出版社,2006:382-384.

[23]Osama M.Alyousifa,Rokuro Nishimura.The effect of test temperature on SCC behavior of austenitic stainless steels in boiling saturated magnesium chloride solution [J].Corrosion Science,2006.24(3):46-50.

[24]Rokuro Nishimura.Characterization and perspective of stress corrosion cracking of austenitic stainless steels(type 304 and 316)in acid solutions using constant load method[J].Corrosion Science,2007,49(1):81-91.

[25]Janikowski D S.Consideration in Selecting Stainless Steel for Heat Exchanger Application in Power Generation[C].2002 EPRIBOP/NDE Conference,Sants Ana Pueblo,NM,2002.

[26]Saklaska-Smialowska Z.Pitting Corrosion of Metals[M].NACE,1986:154.

[27]Jana,Marek,M.Hochman R.E.A mechanistic study of transgranular stress corrosion cracking of type 304 stainless steel[J].Metal Trans.A 22A:1453.

[28]乔利杰,褚武扬,肖纪美.氢在奥氏体不锈钢应力腐蚀中的作用[J].金属学报,1987,23:228.

[29]乔利杰,褚武扬,肖纪美.氢对304不锈钢阳极行为的影响[J].中国腐蚀与防护学报,1988,8:148.

[30]黄彦良,曹楚南,林海潮,等.氢对奥氏体不锈钢在酸性氯离子溶液中 SCC作用初探[J].海洋科学,1998,40:30-36.

[31]李明,李晓刚,陈华.在湿H2S环境中金属腐蚀行为和机理研究概述[J].腐蚀科学与防护技术,2005,17(2):107-111.

[32]宋诗哲.腐蚀电化学研究[M].北京:化学工业出版社,1988,187-190.

[33]K.Ravindranaths,N.Malhotra.The Influence of Aging on The Intergranular Corrosion of 22 Chrimium-5 Nickel Duplex Stainless Steel[J].Corrosion Science,1995,37(1):121-132.

[34]方智,张玉林,吴荫顺,等.电化学动电位再活化评价308L不锈钢的晶间腐蚀敏感性[J].腐蚀科学与防护技术,1996,8(2):87-93.

Corrosion Behavior and Mechanisms of Metals in Cl-Environment

Cui Zhifeng,Han Yichun,Zhuang Lijian,Jiang Jinyu

Hefei General Machinery Research Institute(Hefei,Anhui 230031)

The corrosion of metals in Cl-environment,especially austenitic stainless steels,is one of problems which need solution in petrochemical industry.The types,mechanisms,impact factors and test methods of corrosion and cracking of carbon steels and austenitic stainless steels were described.The existing problems and future research emphasis are proposed.A good theoretical reference is provided for determination of corrosion,corrosion protection in Cl-environment and the main mechanism analysis in the complex environment.

Cl-environment,pit corrosion,stress corrosion cracking,cathode dissolving

TG171

A

1007-015X(2011)04-0001-05

2011-03- 30;

2011-04-28。

崔志峰(1980~)男,2007年毕业于哈尔滨工程大学,助工。E-mail:cuizf97@163.com