精间苯二甲酸装置氧化反应器罐口法兰腐蚀与防护

2011-01-05吴多杰

吴多杰

(中国石油化工股份有限公司燕山分公司,北京 102500)

精间苯二甲酸装置氧化反应器罐口法兰腐蚀与防护

吴多杰

(中国石油化工股份有限公司燕山分公司,北京 102500)

介绍了中国石油化工股份有限公司燕山分公司精间苯二甲酸 (P IA)装置氧化反应器罐口法兰腐蚀损坏情况,从设备使用周期的影响、氧化膜的破坏、缝隙腐蚀和工艺条件的改变四个方面分析了罐口法兰腐蚀原因。确定了整体修复方案,采用基层镶块及耐蚀层衬环的方法对损坏部位进行修复,修复后使用 5个月进行复检,未发现任何异常。

氧化反应器 罐口法兰 腐蚀 修复

1 氧化反应器罐口法兰的腐蚀

中国石油化工股份有限公司燕山分公司 30 kt/a精间苯二甲酸 (P IA)装置生产线设有 1台带搅拌的立式氧化反应器 (位号 HR-301),该反应器是由法国 B.S.L公司制造,在反应器内直筒壁上均布 4块钛制折流板。反应器主要技术参数如下:

主体材质 (基层 +复合):16MnR+Ti

罐口法兰材质 (基层 +复合):16MnR+Ti

操作压力 /温度 (MPa/℃):1.15/190

工作介质:醋酸、粗间苯二甲酸、四溴乙烷、醋酸钴、醋酸锰。

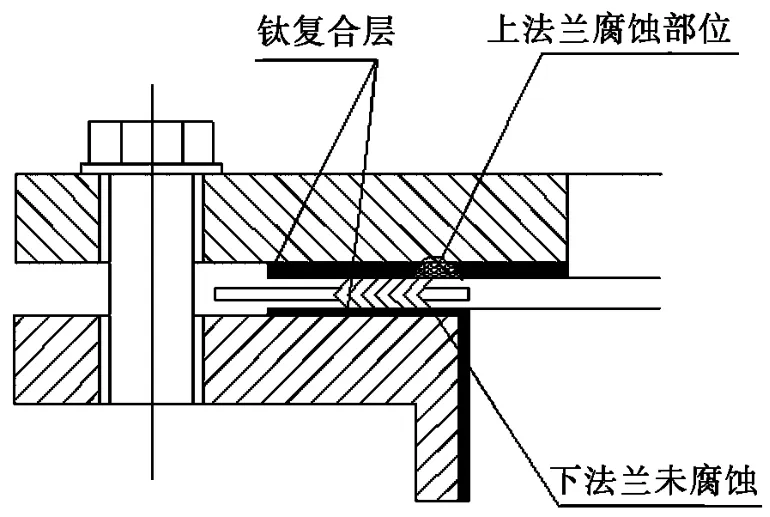

氧化反应器于 1980年投入使用,至今已运行30年。2009年 5月 10日 17:00,化工操作人员巡检发现反应器罐口法兰密封垫处泄漏,联系运保人员两次把紧法兰螺栓,仍然泄漏,于是停车退料,准备更换垫片。但拆卸后发现不是垫片损坏,而是罐口法兰密封面严重腐蚀 (见图 1)。

图 1 罐口法兰密封面腐蚀Fig.1 Flange sealing surface corrosion

法兰面腐蚀部位为金属缠绕垫区域,范围 φ480-φ540 mm,平均深度 2.6mm,局部已穿透钛复合层。

此次罐口法兰的严重腐蚀情况引起企业高度重视,技术人员对腐蚀原因进行了认真分析,为尽快恢复生产,决定对该罐口法兰进行修复处理。

2 腐蚀原因分析

2.1 设备使用周期的影响

北京科技大学曾对氧化装置内衬钛材的防腐性能做过腐蚀机理试验,试验发现材料腐蚀发展一定时间后,其表面生成的氧化膜是不均匀的,其周围介质或环境参数发生的变化将对氧化膜寿命产生直接影响,进而导致腐蚀加速发展。因此 HR-301罐口法兰在后期腐蚀速率会增大,这也是符合材料腐蚀的发生发展规律。

2.2 氧化膜的破坏

钛在各种介质中的耐蚀性取决于表面氧化膜的稳定性。钛在 300℃以下生成的氧化膜相当致密,具有良好的保护性,在 700℃以下生成的氧化膜能增加钛的耐蚀性,但在 700℃以上生成的氧化膜变脆,850~1000℃时形成疏松多孔的氧化膜,更高温度下生成容易剥落的氧化膜。

钛在不同温度的空气中加热生成不同结构的氧化膜,其颜色也相应变化如下:

200℃以下为银白色;300℃为淡黄色;400℃为金黄色;500℃为蓝色;600℃为紫色;700~800℃为红灰色;800~900℃为灰色[1]。

从罐口法兰的颜色可以看出表面的氧化膜是灰色,应是在 900℃左右的高温下形成的,即受到1991年 6月气相管线发生爆炸产生的高温影响,使原有氧化膜破坏。900℃左右的氧化膜疏松多孔,极易发生腐蚀,故氧化膜破坏应是此次腐蚀的主要原因之一。

部分建筑单位在工程建设过程中,没有注重对于施工成本的管控问题,他们对于施工成本的管理手段不够科学,这并不能为施工单位节约资金,对于施工单位的经济效益造成了影响。施工单位对于预算管理制度建立不够科学,他们对于预算没有进行科学的管控,只好在施工结束后对成本进行核算,而对于整个施工过程的成本问题却没有引起重视,以至于发生浪费、腐败现象都不清楚。

在氧化性介质中,即使氧化膜破裂,新的氧化膜也可以迅速重新形成,阻止腐蚀继续发展[2],但在 HR-301中,醋酸和间苯二甲酸在高温下均呈现很强的还原性,氧化膜一旦破裂很难迅速重新成膜,因而已经发生的腐蚀,将会继续发展。

2.3 缝隙腐蚀

据有关对钛的缝隙腐蚀行为研究试验结果表明:钛的缝隙腐蚀主要发生在高温卤素离子溶液中,铁以 TiFe形式在晶界析出,腐蚀优先在 TiFe析出物上发生,并且沿晶界向内部发展。由此得知,缝隙腐蚀起源于 TiFe析出物,继而成长并促进了缝内活性溶解。

从法兰面可以看出腐蚀部位在缠绕垫片附近,由于法兰表面氧化膜的损坏,在 190℃有溴离子的环境下,在垫片与法兰面之间发生缝隙腐蚀,造成腐蚀勾痕 (见图 2)。

图 2 腐蚀结构ig.2 Corrosion structure between flange and gasket

2.4 工艺条件的改变

氧化装置在 1999年由精对苯二甲酸 (PTA)转产成 P IA,改产后,HR-301反应器所处的环境必然发生了变化。如温度变化、介质状态 (干湿、温度、浓度等)变化、材料受力情况变化以及加料或检修频率变化等,这些原因都能导致氧化膜龟裂和脱落,腐蚀性介质会沿着龟裂处渗入基体或直接接触新鲜基体导致腐蚀继续发生或发展。具体表现为:

(1)温度的变化:由于热胀冷缩作用,可能导致材料表面不均匀的氧化膜发生龟裂或脱落;

(2)溴含量的变化:实验室研究表明,溴含量是材料腐蚀的主要影响因素之一,含量微小的改变都可能明显影响腐蚀速率的波动。改产后的工艺,溴含量改变可能导致腐蚀加速;

(3)压力的变化:改产后的工艺压力变化,导致材料受力情况发生变化,对氧化膜寿命产生影响;

(4)加料或检修频率的变化:改产后的工艺,加料或检修频率发生变化,材料温度、介质环境和受压力等参数也随之变化,从而影响氧化膜寿命。

3 氧化反应器罐口法兰的修复

3.1 总体修复方案

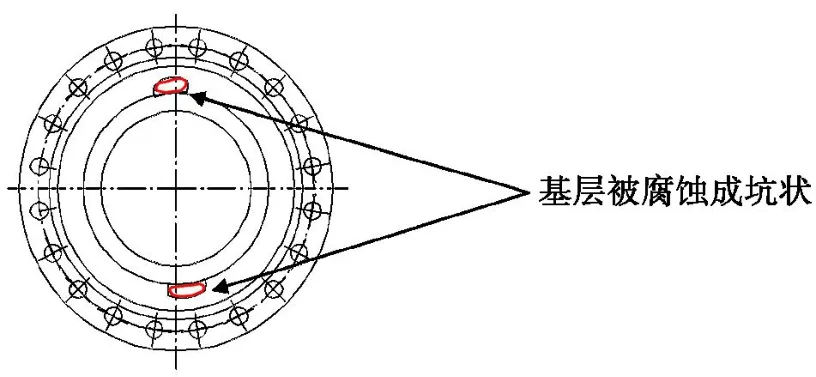

罐口法兰腐蚀区域有两处腐蚀较严重,碳钢层被腐蚀成坑状,深度达 5mm,长约 90mm,宽 40mm(见图 3)。

图 3 碳钢基层腐蚀区域示意Fig.3 Corrosion area of corbon steel primary

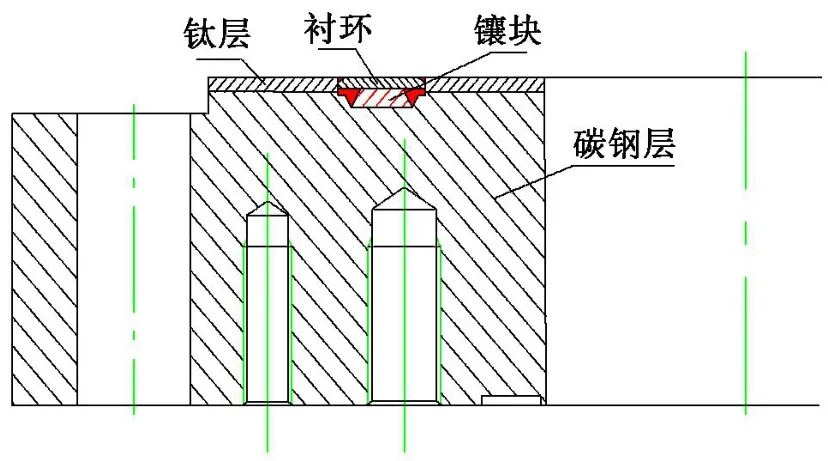

针对罐口法兰的腐蚀情况,决定用铣床铣去上表面钛合金锈蚀部分,直到完全露出钛合金。用车床在钛合金表面车出深 2.8 mm,外径 φ450 mm,内径 φ573 mm的槽 (腐蚀区域 φ480-φ540 mm)。制作两件镶块 (1Cr18Ni9Ti),将碳钢层两坑洼区域按镶块尺寸铣出凹槽,将镶块镶入凹槽后与法兰焊接、打磨。再制作衬环 φ450 mm×φ573 mm×3 mm(钛合金),把衬环镶配在法兰环槽内进行焊接,再加工达到使用要求,见图 4。

图 4 修复简图Fig.4 Repair diagram

3.2 腐蚀部位的处理

用铣床铣去上表面钛合金锈蚀部分至完全露出钛合金,然后用车床在腐蚀区域车出深 2.8 mm凹槽。碳钢层腐蚀部分,用铣刀按镶块尺寸铣出凹槽见金属本色,将表面清洗干净进行 100%PT检查,并消除任何缺陷,最后将焊接及周围区域清洗干净。

3.3 腐蚀部位的焊接及处理

3.3.1 碳钢部位的焊接

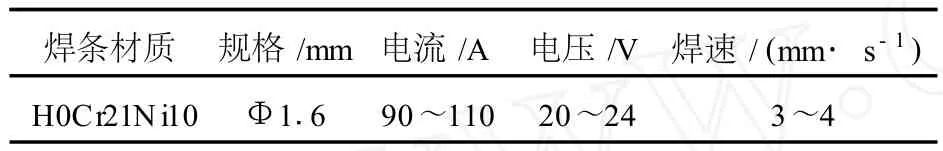

用防护膏保护焊接周围钛层将碳钢基层预热至 100℃,采用WS-400氩弧焊机,用Φ1.6 mm,材质 H0Cr21Ni10焊条对镶块与法兰进行焊接。焊接工艺见表 1。焊后用砂轮将焊缝外表面修磨平整进行 100%PT检查。

表 1 手工电弧焊焊接工艺Table 1 Manual are welding process

3.3.2 钛层部位的焊接及修复

把衬环镶配在法兰环槽内进行焊接,焊前把接合面用氧气加热使油污挥发清除污物,衬环用硬物压平。焊丝用 φ1.6 mm钛合金材料,焊接工艺同表 1。最后将法兰装卡在 C630机床上,按法兰内孔和端面找正,跳动小于 0.1 mm,把焊缝加工至低于衬环原始面 0.15~0.2 mm,衬环原始面不加工。至此,罐口法兰修复完毕。

4 结语

氧化反应器罐口法兰经过修复后立即投入使用,在 2009年 10月份装置大检修期间,对修复部位复检,未发现任何异常,说明采用镶块及衬环方法修复罐口法兰是可行的。

[1] 黄孝鹏 .钛材焊接易出现的缺陷及防止措施[J].现代焊接,2010(4):39.

[2] 杨林华 .钛材在 PTA装置中的应用 [J].河南化工,2000(4):18.

Corrosion Flange of Oxidation Reactor in PIA Un it and Protection

W u Duojie

(SINOPEC Beijing Yanshan Petrochem ical Co.,L td.,B eijing102500)

The damages of flange of oxidation reactor in S INOPEC Beijing Yanshan Petrochemical Co.,Ltd were introduced.The corrosion causes of the flange were analyzed in respect of equipment operating cycle,damage of oxidized film,crevice corrosion and variation of process conditions.The damaged flange was repaired with basic inserted plate and corrosion-resistant ring.No abnormal defects have ever been found in 5 months’operation after repairing.

oxidation reactor,flange,corrosion,repair

TE986

A

1007-015X(2011)06-0059-03

2011-09- 02;修改稿收到日期:2011-10-18。

吴多杰 (1981-),2004年毕业于北京石油化工学院化工机械专业,工程师,现就职于该公司化工八厂从事于设备综合管理工作。E-mail:wudj.yssh@sinopec.com

(编辑 张向阳)