常减压蒸馏装置设备材质升级防腐蚀效果评价

2011-01-05杨波波

杨波波

(中国石油化工股份有限公司燕山分公司,北京 102503)

常减压蒸馏装置设备材质升级防腐蚀效果评价

杨波波

(中国石油化工股份有限公司燕山分公司,北京 102503)

常减压Ⅱ套蒸馏装置 (Ⅱ套蒸馏装置)原设计加工大庆原油,设备管道均采取碳钢材质,未从设备材质方面考虑防腐蚀问题,2004年以来管输大庆原油中混入俄罗斯原油、冀东原油,混输大庆原油中硫的质量分数从 0.1%升高到 0.27%,酸值也从原来的 0.04 mgKOH/g升高到 0.62 mgKOH/g,装置设备腐蚀加剧,设备管道的现有材质已不能满足安全生产的需要。为提高装置设备抗腐蚀能力,Ⅱ套蒸馏装置对 240℃以上设备、管道进行材质升级改造,升级后的材质按加工原油硫质量分数为 0.5%,酸值为0.7 mgKOH/g设计,材质升级的范围包括加热炉、塔器、冷换设备和管道等。该文通过对材质升级前后原料性质、腐蚀在线系统数据的对比分析,得出在原料性质基本不变的情况下,设备材质升级部分的管道腐蚀速率大幅下降,管道防腐蚀效果明显。检验了材质升级理论的抗腐蚀效果是可行的。

含硫原油 材质升级 防腐蚀

Ⅱ套蒸馏装置是中国石油化工股份有限公司燕化分公司炼油系统 4套常减压蒸馏装置之一,加工能力为 3 Mt/a,装置于 1969年 9月建成投产,是燃料 -润滑油 -化工型的常减压蒸馏装置。

2004年前Ⅱ套蒸馏装置加工的原油一直为纯大庆原油,2004年 4月管输大庆油中混入 10%的俄罗斯原油,2005年 1月管输大庆油中又混入一定比例的冀东原油,此后冀东原油的混入比例由13%升高到 50%。混输大庆原油中硫的质量分数从 0.1%升高到 0.2%,酸值也从原来的 0.04 mgKOH/g升高到 0.5 mgKOH/g。其中,最高硫质量分数达到 0.263 8%,最高酸值达到 0.62 mgKOH/g,装置的设备腐蚀加剧,特别是高温硫加环烷酸腐蚀已经对装置的安全生产构成威胁,装置设备管道的现有材质已不能满足安全生产的需要。

1 装置腐蚀状况及防腐蚀措施

1.1 装置主要腐蚀部位

Ⅱ套蒸馏装置的腐蚀问题主要存在于下列部位:(1)三顶 (初馏塔、常压塔和减压塔顶)冷凝冷却系统的 HCl+H2S+H2O腐蚀。主要腐蚀部位为塔顶换热器、空冷器、水冷器及其管道;(2)高温部位 (温度大于 220℃)的硫腐蚀和环烷酸腐蚀。主要包括加热炉炉管、高温换热器、常压转油线、减压转油线、常压塔塔下部抽出线及塔盘、常压炉辐射室炉管、减压炉辐射室炉管[1]。

1.2 防腐蚀措施

Ⅱ套蒸馏装置低温部位的防腐蚀主要采取工艺防腐蚀措施,主要为“一脱三注”(电脱盐、塔顶注缓蚀剂、注氨和注水);高温部位加注高温缓蚀剂。

装置的设备防腐蚀主要采取定点测厚监测和在线腐蚀监测。装置定点测厚点按检测频次分为每月一次、每季度一次等不同频次检测点,装置每月按照定点测厚计划对测厚点进行一次测厚,并将测厚数据与历史数据进行对比分析,计算腐蚀速率,加强对易腐蚀部位的监控;装置共有在线腐蚀监测点 20个,利用在线监测系统,加强对各监测部位管道腐蚀情况监测,并对腐蚀变化情况进行跟踪和分析,及时为工艺防腐蚀的调整提供参考。

2 材质升级情况介绍

针对近年加工原油性质的变化,蒸馏装置于2009年 10月对操作温度超过 240℃的中高温设备、管道进行了材质升级,升级后的材质按加工原油硫质量分数 0.5%,酸值为 0.7 mgK OH/g设计,材质升级的范围包括加热炉、塔器、冷换设备和管道等。

2.1 加热炉

常压炉为立式立管方箱炉,其中大部分对流段管材由碳钢升级为 P5,但每路倒数 2根采用TP 321;大部分辐射段管材升级为 TP321,但每路辐射管倒数 2根采用 TP316L;对流转辐射转油线的管材升级为 TP321。

减压炉为对流辐射型圆筒炉,对流段炉管油品部分的管材升级为 TP321,蒸汽部分高温段 (最后一排)管材升级为 P 5;辐射段炉管全部采用 TP316L;对流室转辐射室转油线的管材升级为 TP321。

2.2 塔

依据低温露点腐蚀和高温环烷酸腐蚀两种不同腐蚀情况,确定塔类设备材质升级方案 (见表 1)。

表 1 塔类设备材质升级方案Table 1 Upgrading Scheme ofmateriel about tower equipment

2.3 冷换设备

根据装置硫和酸的模拟分布,冷换设备材质升级原则确定为:

换热器 128/1-8进行整体更换,封头和壳体选用复合板 (Q345R+00Cr17Ni14Mo2),管束选用00Cr17Ni14Mo2。其它操作温度 240℃以上 13台换热设备管束升级为 10号渗铝 GB/T8163,其他零件采用碳钢喷铝防腐蚀,管箱和壳体未换。5台冷换设备管束升级为 09Cr2A lMoRe。

2.4 工艺管道

低温部位以工艺防腐蚀为主,不考虑管道材质升级。操作温度为 260℃以上重点部位高温管道材质全部升级。操作温度为 240℃上下,重点部位部分管道材质升级。管径大于 DN500直管段选择复合板管材,管件选用合金钢材质。

3 抗腐蚀效果评价

3.1 理论防腐蚀效果评价

Ⅱ套蒸馏装置近年来以加工大庆原油为主,掺炼20%~50%冀东原油,从 2007年至 2009年原油加工情况看,原油硫的质量分数均值为 0.11%,酸值平均值已达到 0.4 mgK OH/g,加工原油最高硫的质量分数达到 0.263 8%,最高酸值达到 0.62 mgK OH/g。

根据装置最近一次对不同部位硫、酸含量的标定数据 (见表 2),显示硫主要集中在常压系统常四线、常底渣油以及减压系统减二线以后高温部位。

表 2 不同部位硫和酸含量的标定数据Table 2 Sulfur and acid balance data

蒸馏装置材质升级完成后,这些部位材质升级为 316L,根据 SH/T3129-2008《加工高酸原油重点装置主要设备和管道设计选材导则》附录 B经修正的McConomy曲线,选取硫含量最高的减渣线,查得该管道在现有条件下的理论腐蚀速率为0.007 mm/a左右,原碳钢材质的理论腐蚀速率为0.7mm/a,防腐蚀效果明显[2]。

3.2 实际抗蚀效果

3.2.1 原料性质变化情况

对装置 2010与 2009年加工原油的硫含量、酸值数据进行了统计分析,具体数据见表 3。由表 3可以看出 2010年加工原料硫含量略高于 2009年,而酸值基本持平。

表 3 2009和 2010年原料性质分析Table 3 2009&2010 raw material properties analysis

3.2.2 腐蚀监测情况

装置目前腐蚀监测手段主要采取定点测厚监测和在线腐蚀监测系统监测。

装置定点测厚检测频次为每季度一次,材质升级后仅进行了两次测厚,鉴于定点测厚设备精度低、偏差较大的原因,采用在线监测系统数据,对材质升级的效果加以分析。

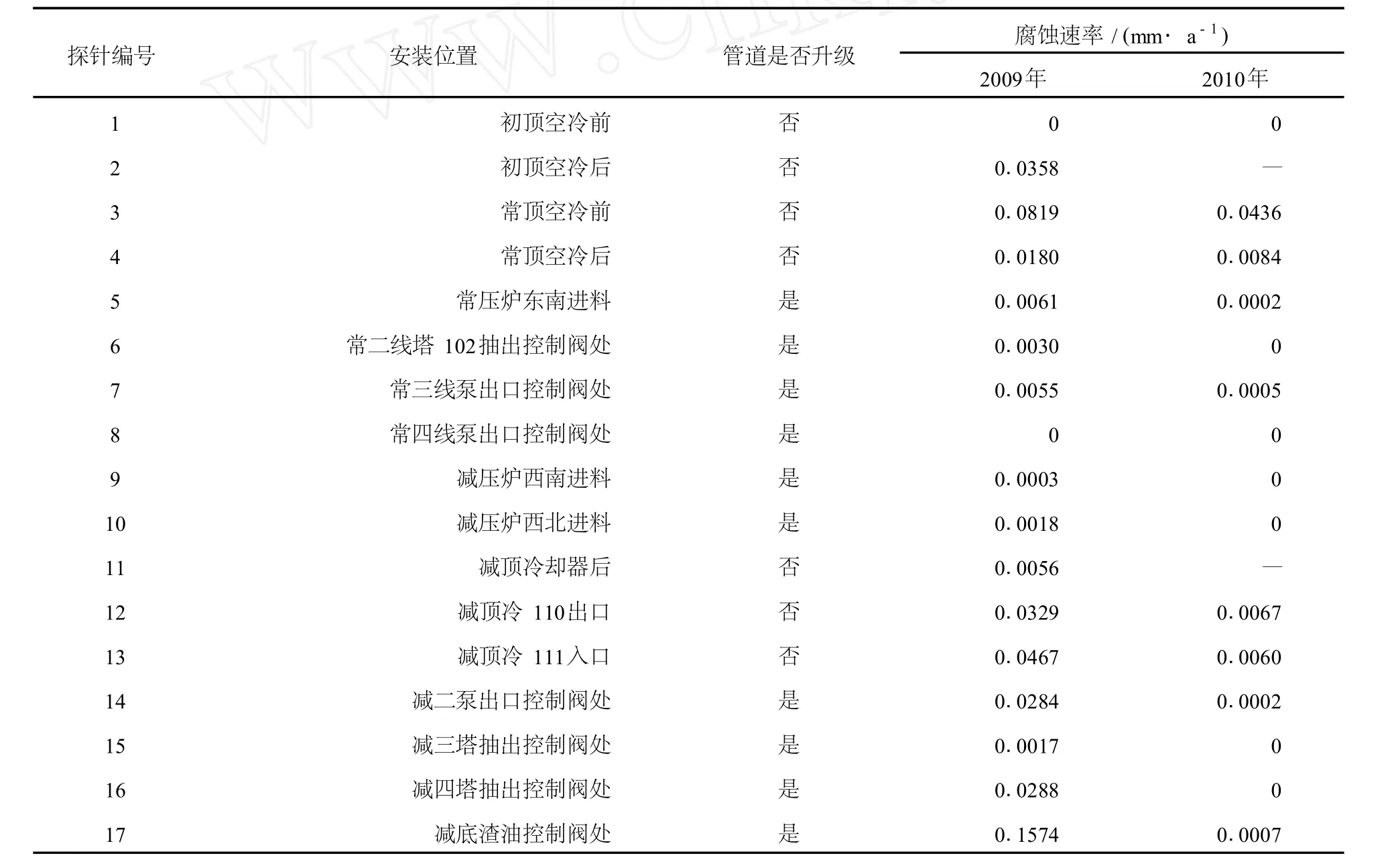

通过对 2009年 (材质升级前 )与 2010年 (材质升级后)的腐蚀速率对比 (表 4),可以看出材质升级管道的腐蚀速率大幅下降。其中减底渣油控制阀处探针腐蚀速率由 0.157 4 mm/a下降为0.000 7 mm/a,其它材质升级管道的腐蚀速率也有两个数量级的降幅。

表 4 腐蚀在线监测系统数据对比Table 4 Corrosion data comparison ofOn-line monitoring system

4 结论及问题

通过对材质升级前后原料性质以及腐蚀在线系统数据的对比分析,可以看出材质升级部分的管道防腐蚀效果明显,管道的腐蚀速率大幅下降。

但材质升级仍存在以下问题:

(1)蒸馏装置设备材质升级中泵类设备仅对减三线、减四线以及减压渣油泵体材质升级,由原来的Ⅱ类材质更换为Ⅲ类材质,其余高温泵均未进行升级,其壳体材质不耐腐蚀,在加工高硫高酸原油时应加以关注。

(2)该次升级电脱盐、三顶等操作温度在 240℃以下部分管道、设备未进行材质升级,因此在电脱盐、三顶等低温部位的腐蚀仍是防腐蚀工作的重点。

[1] 莫广文 .炼油装置腐蚀概况及对策 .石油化工腐蚀与防护[J].2008,25(1):31-36.

[2] SHT3129-2002加工高硫原油重点装置主要管道设计选材导则[S].

Evaluation of Corrosion Resistance Performance ofMaterial Upgrading for Equipment of At mospheric-vacuum D istillation Un it

Yang B obo

(SINOPEC Beijing Yanshan Petrochem ical Co.,L td.,B eijing102500)

The IIatmospheric-vacuum distillation unit in S INOPEC Beijing Yanshan Petrochemical Co.Ltd was originally designed for processingDaqinigCrude.Carbon steelwas selected for the equipmentpipingmaterialwithout consideration of corrosion protection.When the unit began to process blended Daqing Crude,Russian Crude,Jidong Crude,the sulfur and acid value of blended Crude was increased from 0.1 to 0.27 and from 0.04 mgKOH/g to 0.62 mgKOH/g respectively,the equipment corrosion deteriorated and the existing materials of equipment and piping could not meet the safe operation requirements.To improve the equipment corrosion resistance perfor mance,the materials of equipment such as furnaces,tower vessels,heat exchangers,etc and piping for the service temperature of over 240 ℃were upgraded for pr℃essing crude oilwith 0.5%of sulfur and 0.7 mgKOH/g of acid value.The study of data of crude oilproperties and online corrosionmonitoring before and aftermaterial upgrading show that the corrosion rate of piping of upgradedmaterials has been greatly reduced and corrosion resistance improvement isobvious,andmaterial upgrading is practical in improvement of corrosion resistance perfor mance.

sulfur crude oil,material upgrading,corrosion protection#

TE986

A

1007-015X(2011)06-0036-04

2011-05- 28;修改稿收到日期:2011-09-26。

杨波波 (1980-),2002年毕业于江苏石油化工学院过程装备与控制专业,工程师,现在该公司炼油三厂运行保障部主要从事防腐蚀管理工作。E-mail:yangbb.yssh@sinopec.com

(编辑 寇岱清 )