炼油焦化富气压缩机十字销轴断裂失效检测

2011-01-05管春健丁明生

管春健,丁明生

(中国石化扬子石油化工股份有限公司,江苏南京 210048)

炼油焦化富气压缩机十字销轴断裂失效检测

管春健,丁明生

(中国石化扬子石油化工股份有限公司,江苏南京 210048)

文章对炼油焦化富气压缩机十字销轴断裂失效的原因进行了分析。从宏观形貌分析,存在疲劳裂纹所特有的贝壳状花纹,有铜屑嵌入裂纹内部并在反复挤压过程中形成铜屑层,可明确判断该断口属于疲劳断口;从微观断口形貌分析,断口表面深层部位存在疲劳辉纹,疲劳辉纹间距约在2 μm左右,根据疲劳辉纹的间距也可以看出,该螺栓断口属于高周疲劳,十字销轴断口表面附近材料成分分析的Cu元素含量偏高,断口表面含有铜屑嵌入物,而断口表面存在铜屑嵌入物会引起电偶腐蚀,产生腐蚀疲劳,进一步促进疲劳过程的发生和发展。确认十字销轴断裂主要是由于高周疲劳开裂引起的,并提出相关建议。

安全阀 弹簧 断裂 失效

中国石化扬子石油化工股份有限公司炼油厂1.6 Mt/a延迟焦化装置C201B富气压缩机为BDC-2往复式压缩机,介质为富气,轴功率353 kW,转速 1480 r/min,吸气与排气压力分别为0.047和0.0869 MPa、温度为40和98℃。该压缩机1995年8月投入使用,期间的检修中十字销轴是否更换无记录记载。2007年2月26日压缩机出现声音异常,停车检查发现十字销轴断裂,并将连接气缸与曲轴箱体的中体部分打裂。随即从宏观和微观断口形貌分析、材料金相组织及成分检测、力学性能测试等方面,对压缩机十字销轴断裂失效原因进行了分析。

1 断口宏观形貌分析

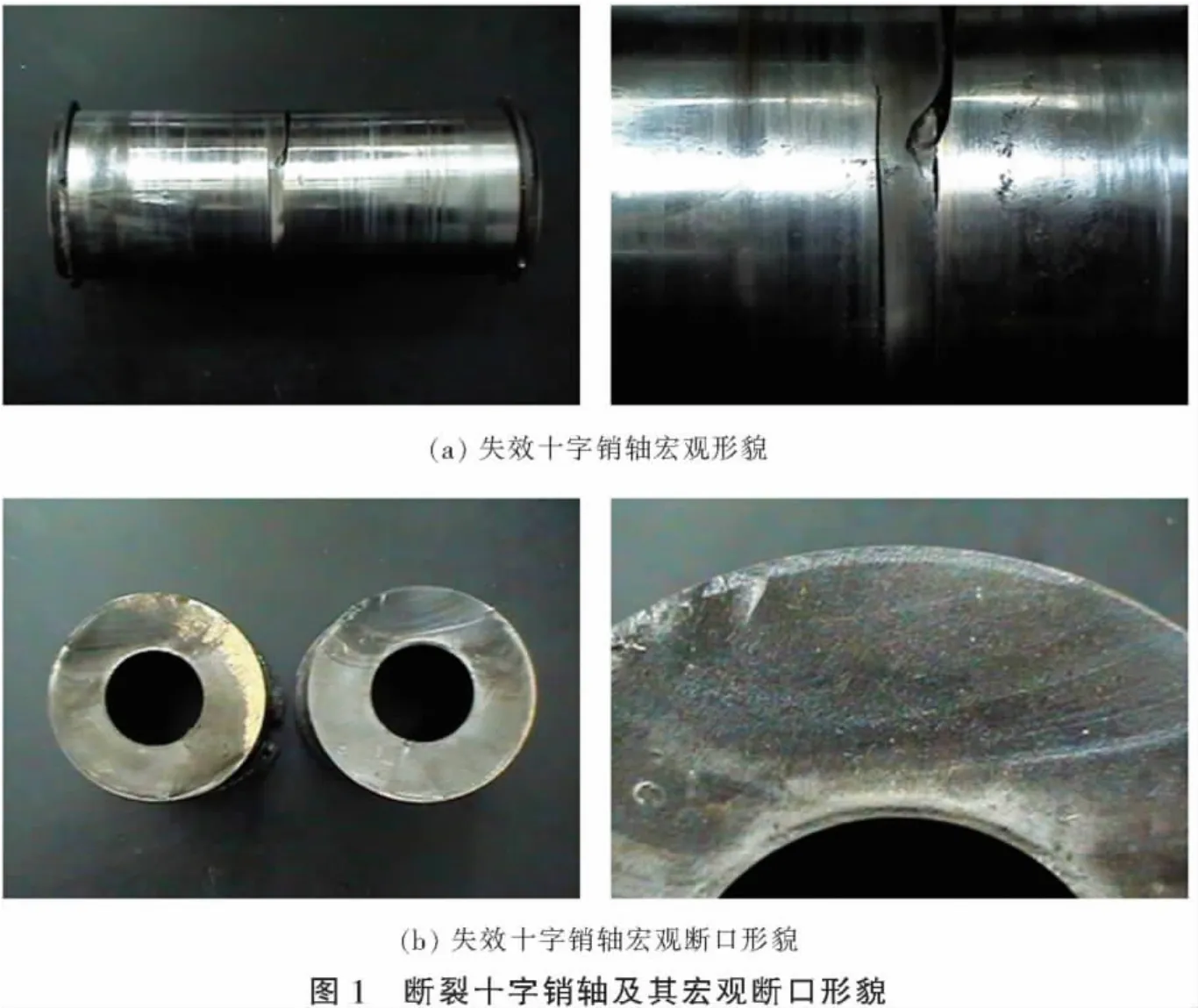

已经发生断裂的焦化C201B富气压缩机十字销轴(以下简称十字销轴)见图1。

从图1可看出,断裂起源于十字销轴外表面,并沿着垂直于轴线的截面发展。断口表面比较平滑光整,可见疲劳裂纹所特有的贝壳状花纹,而且断口表面几乎没有任何塑性变形痕迹,考虑到氢气压缩机在工作过程中因往复运动所造成的交变应力,可以初步判断该十字销轴断口属于低应力高周疲劳断口[1]79。另外,断口表面尤其是裂纹源区域表面有腐蚀痕迹(断口表面发黑),并有黄色铜屑层存在。黄色铜屑层来源于黄铜轴瓦材料,在裂纹形成后由于裂纹刀口对轴瓦的切削作用,使得大量铜屑嵌入裂纹内部并在反复挤压过程中形成铜屑层,由此亦可明确判断该断口属于疲劳断口。

2 材料金相显微组织分析

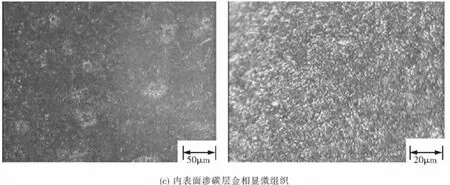

十字销轴金相显微组织照片见图2。从图2可以看出,销轴表面经过渗碳处理,渗碳层深度约1.5 mm。基体组织为回火索氏体,可清晰观察到板条状马氏体的取向,表明该十字销轴内、外表面在经过调质处理后进行了渗碳表面处理及淬火和回火处理,未见缺陷组织存在。

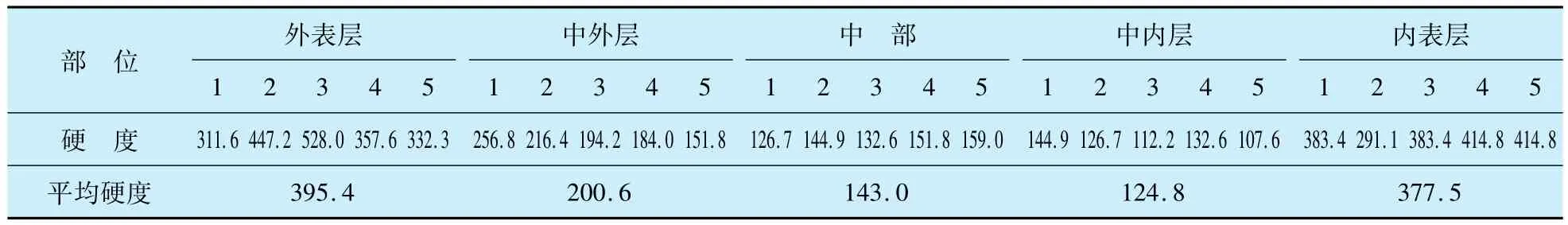

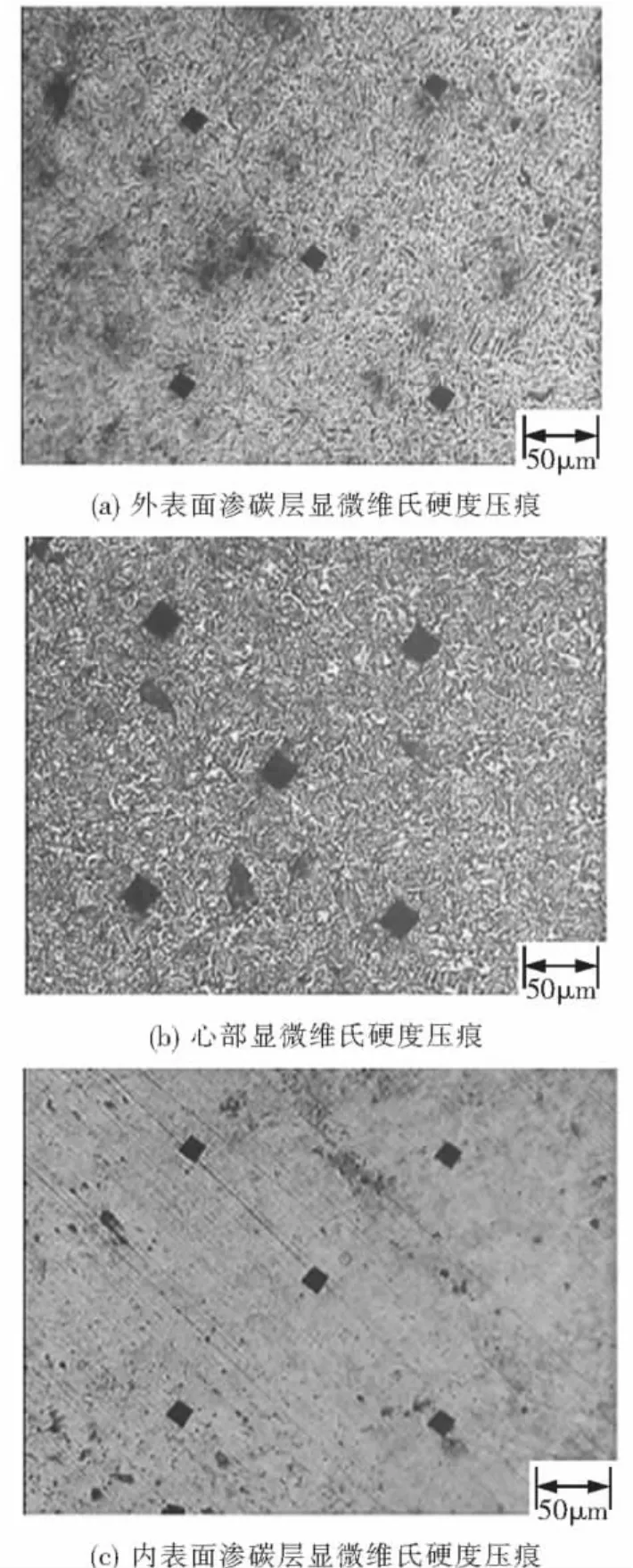

显微维氏硬度测试结果见表1,压痕照片见图3。显微维氏硬度测试结果表明,十字销轴内、外表面硬度为200~500 HV0.2,中心部平均硬度约150 HV0.2,十字销轴表面(渗碳层)硬度明显高于心部(基体)硬度,并且硬度过渡平缓,符合渗碳工艺及性能要求。

图2 十字销轴金相显微组织

表1 十字销轴显微维氏硬度数据(HV0.2)

图3 十字销轴显微维氏硬度压痕形貌

3 微观断口形貌分析和成分分析

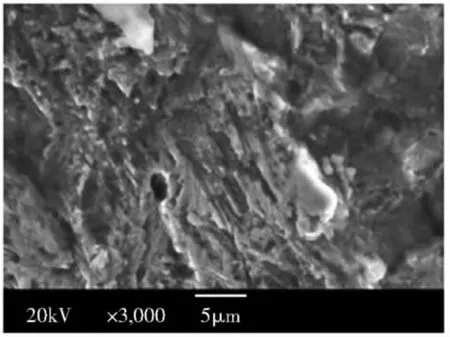

断口的扫描电镜(SEM)微观断口形貌见图4。由于断口属于低应力高周疲劳断口类型,因此在疲劳断口形成过程中两个相对断口的相互摩擦比较严重,一般浅表面的疲劳辉纹已经被严重破坏,但是在断口表面比较深层部位的疲劳辉纹依然可以保留下来。在图4中可以看出,表层的疲劳辉纹已经被破坏,但是断口表面深层部位的疲劳辉纹依然存在,疲劳辉纹间距约在2μm左右,从疲劳辉纹的间距也可以看出,该断口属于高周疲劳[1]103。

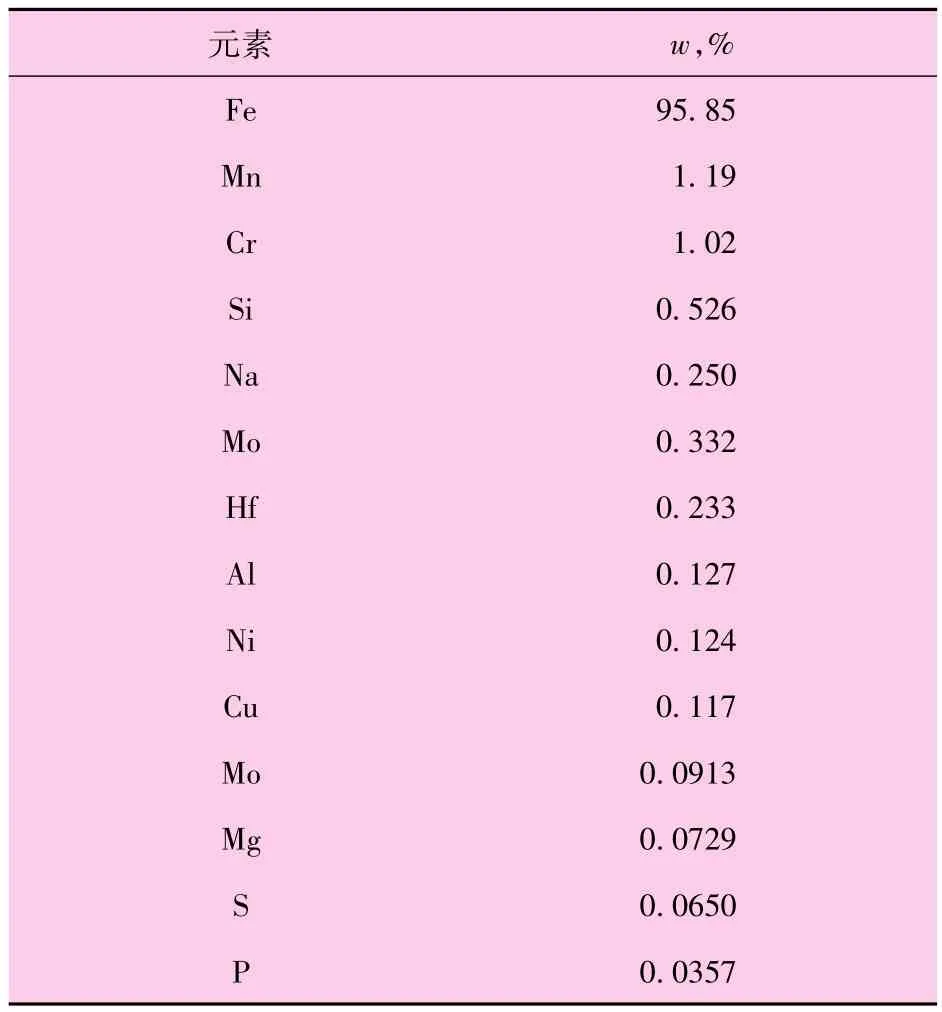

十字销轴材料成分分析结果见表2,成分中有质量百分数为1.0%左右的Cr和Mn元素以及质量百分数为0.5%左右的Si元素。主要杂质S和P元素的含量基本符合优质钢的要求(S元素含量略偏高),结合金相组织分析结果和热处理工艺(渗碳处理),可以初步判断十字销轴用钢为20Cr。值得注意的是,十字销轴材料成分中Cu元素质量分数偏高(高达0.117%),由于成分分析取样部位在断口表面附近,因此可以判断断口表面含有铜屑嵌入物,而断口表面存在铜屑嵌入物会引起电偶腐蚀,产生腐蚀疲劳[2],进一步促进疲劳过程的发生和发展。

图4 十字销轴微观断口形貌SEM

表2 十字销轴材料X射线荧光光谱成分

4 结论

(1)十字销轴断裂主要是由于高周疲劳开裂引起的;

(2)十字销轴材料为20Cr钢,并经过调质加渗碳加淬、回火处理,其心部金相显微组织为回火索氏体。

(3)由于断口表面明显可见腐蚀产物和黄色铜屑层存在,不能排除发生腐蚀疲劳的可能性,其原因可能是铜屑和钢之间发生的电偶腐蚀加速了钢的疲劳断裂过程。

(4)建议进一步提高十字销轴表面切削加工质量,并尽量避免与异种金属(如铜和黄铜等)的直接接触。

[1]崔约贤,王长利.金属断口分析[M].哈尔滨:哈尔滨工业大学出版社,1998:79,103.

[2]张栋,钟培道.失效分析[M].北京:国防工业出版社,2004:147.

Testing of Cracking Failure of Crosshead in Rich Gas Compressor

Guan Chunjian,Ding Mingsheng

SINOPEC Yangtze Petrochemical Company(Nanjing,Jiangsu 210048)

The causes of cracking failure of crosshead of refinery coker's rich gas compressor were analyzed.As macro imaging found that there were shell figures unique to fatigue cracking and copper scraps embedded in the cracks forming copper scrap layer by repeated pressing,it was concluded that the fracture is the fatigue fracture.As the micro imaging found that there were fatigue striations in the fracture with a spacing of a bout of 2μm,it was concluded that the bolt fracture suffered from high-cycle fatigue.In additional,the higher Cu in the surface of crosshead and copper scraps embedded in the fracture would cause galvanic corrosion and corrosion fatigue,further accelerating the development of fatigue.The high-cycle fatigue cracking is the culprit of cracking of crosshead and corresponding prevention measures are recommended.

safety valve,spring,fracture,failure

TE986

B

1007-015X(2011)03-0058-04

2010-12- 12;

2011-03-12。

管春健(1978-),男,工程师,现在中国石化扬子石油化工股份有限公司炼油厂从事设备管理工作。E-mail:gcjnj@qq.com