S32205双相钢换热管拼接试验研究

2011-01-05陈崇刚

陈崇刚

(中国石化集团洛阳石油化工工程公司,河南洛阳 471003)

S32205双相钢换热管拼接试验研究

陈崇刚

(中国石化集团洛阳石油化工工程公司,河南洛阳 471003)

双相钢广泛应用于石油化工领域腐蚀严重的部位,但焊接加工是影响其耐腐蚀性能的主要因素之一。该文介绍了用拼接法生产φ15 mm×1.5 mm,长38 m超长双相钢换热管的拼焊工艺和热处理工艺,并进行了相关的性能试验和测试。经化学成分分析、力学性能测试、腐蚀试验和铁素体分析,证明上述拼接方法可行,所生产的超长换热管已应用于某加氢裂化装置,从而为超长双相钢换热管的生产开辟了一条新的途径。

S32205双相钢 换热管 拼接

1概述

双相不锈钢换热管具有强度高和耐腐蚀性优良的特点,尤其在氯化物介质中抗应力腐蚀、缝隙腐蚀和孔蚀的性能更加优异,被广泛用于化工、石化、电力和造纸等领域的换热器中。S32205双相钢(以下简称S32205)是石化设备中应用最多的一种双相不锈钢,其焊接加工是影响双相钢耐腐蚀性能的最主要因素之一。

某厂新建1.3 Mt/a高压加氢裂化装置中反应流出物/低温热水缠绕管换热器采用了SA789M中的S32205双相不锈钢无缝换热管,根据换热计算,需要换热管长度为38 m。

双相不锈钢换热管生产难度大,国内外仅有少数企业能够生产,目前国际上双相不锈钢无缝管一次成型长度最长为27 m,国产的最长只能生产22~25 m。如果不能获得超长双相钢管,只能将该台设备拆分为两台,将大大增加配管和设备投资,也延长设备的交货期。

在此情况下,制造厂提出采用将S32205换热管进行拼接的方案,即将两根合格的φ15 mm×1.5 mm无缝换热管,采用接头形式进行对接焊接。而过去双相钢高压换热管都是采用整根换热管,拼接后的各项性能,特别是拼接后接头的耐腐蚀性能是否能满足技术条件的要求,受到设计、用户和制造各方的关注,为此进行了专门的拼接试验。

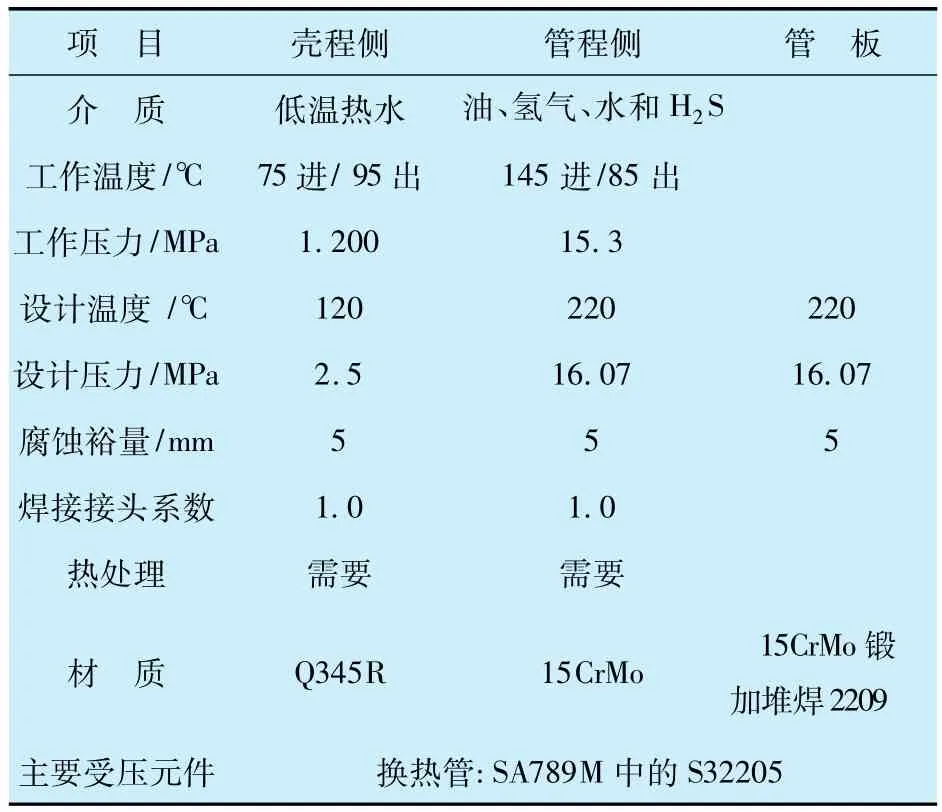

该台反应流出物/低温热水缠绕管换热器设计条件见表1。

表1 换热器设计条件

2 换热管拼接技术要求

换热管材质为 S32205,规格为 φ15 mm×1.5 mm,每根换热管只允许一个拼接接头。结合换热器操作条件,提出了以下换热管拼接试验技术要求:

(1)对包括焊缝两侧50 mm范围内的焊接接头进行固溶热处理;

(2)对拼接试验管子的焊接接头进行100%射线检测;

(3)检测焊缝和热影响区的金相组织、化学成分;

(4)除对接头进行拉伸、硬度等强度试验以及弯曲、压扁等工艺性能试验外,还应进行晶间腐蚀、点腐蚀试验和抗硫化物应力开裂试验。

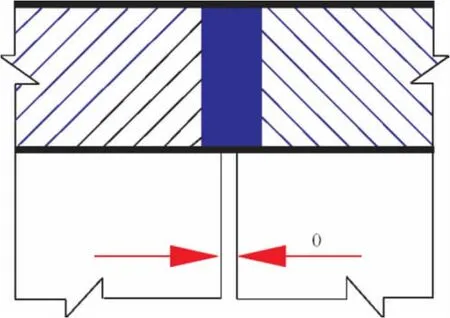

通过以上各项试验来验证S32205换热管拼接焊缝及母材的使用性能是否符合相关标准和技术条件要求。换热管拼接接头见图1。

图1 换热管拼接接头

3 换热管拼接工艺

采用小口径全自动脉冲氩弧焊机,拼接焊接工艺采用氩气纯度为99.99%的保护气,自动不填丝GTAW-P水平固定(5G)方法。评定按 JB4708-2000《钢制压力容器焊接工艺评定》等规定进行。对于焊前的准备也制定了详细的规定,如:

(1)组对前应对管口进行机加工,以保证管口端面必须平直,不得有毛刺等杂物,组焊前用丙酮擦净,管端25 mm内需露出金属光泽。

(2)组焊前内侧充氩气保护,充氩时将管内空气彻底置换,保证氩气纯度为99.99%,焊接时密切注意焊缝成形质量。

(3)接头组对按图1,组对错边量应严格控制,不得超过0.15 mm。制定的焊接工艺参数见表2。

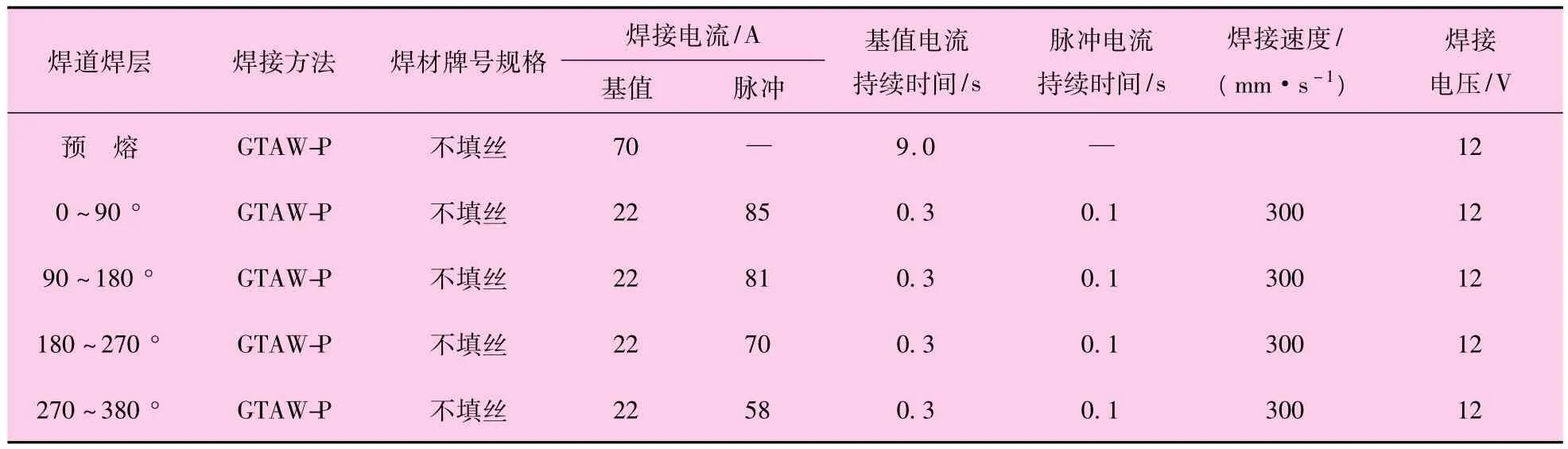

表2 焊接工艺参数

采用上述工艺焊接的φ15 mm×1.5 mm换热 管外观和接头剖面见图2。

图2 换热管拼接焊缝接头及剖面

4 试验和检验

焊缝成型后外观检查未发现缺陷,将管子剖开后观察接头内表面,焊缝成型良好,无缺陷。对拼接管焊接接头按JB/T4730-2005《承压设备无损检测》进行100%RT检测,结果为I级。

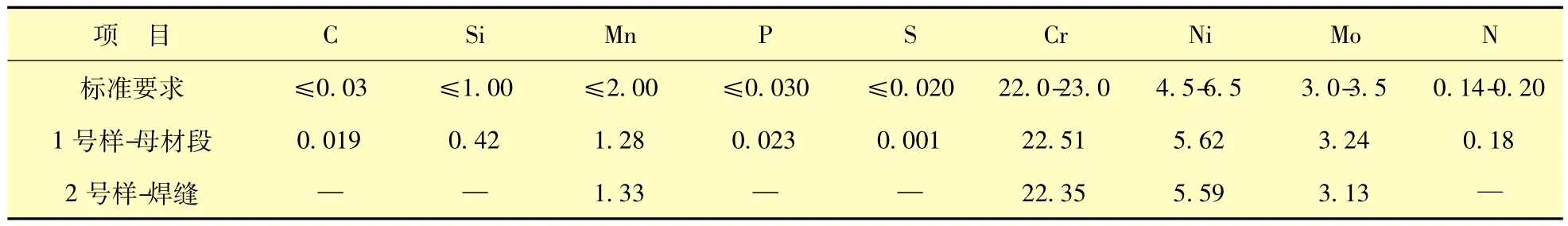

4.1 化学成分分析

由于管子壁薄、焊缝窄,难以通过取样进行化学分析,只对无缝管和焊缝金属分别用DV-4光谱分析仪和XLT898合金分析仪进行了成分检测,结果见表3。从表3中可看出材料各主要元素含量都符合标准。说明管子拼接焊缝中合金元素基 本保持与母材一致。

表3 母材和焊缝金属主要化学成分 w,%

4.2 力学性能测试

对拼接管的焊接接头和母材分别取样进行拉伸、弯曲和压扁等试验。

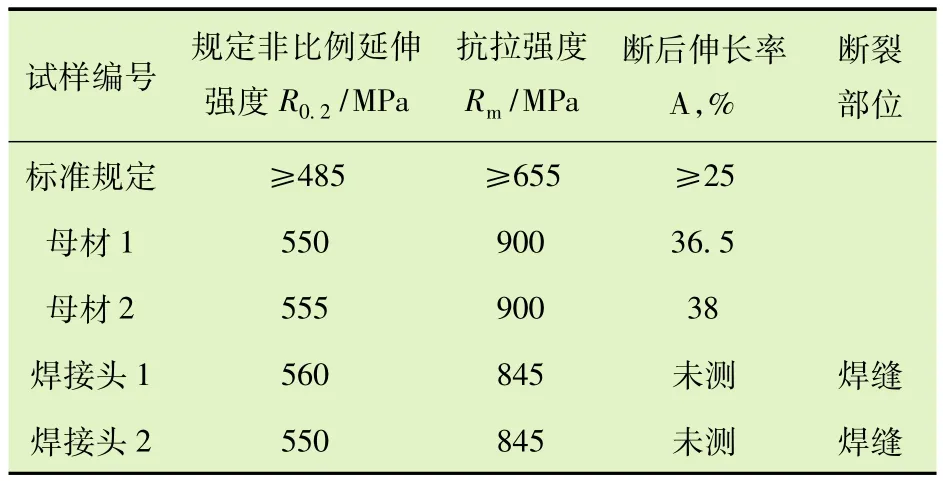

4.2.1 拉伸试验

分别对母材管段和带拼焊接头的拼接管进行拉伸试验,其强度和伸长率见表4。从表4中可以看出,焊接接头的强度符合标准要求。

表4 母材管段和焊接头力学性能

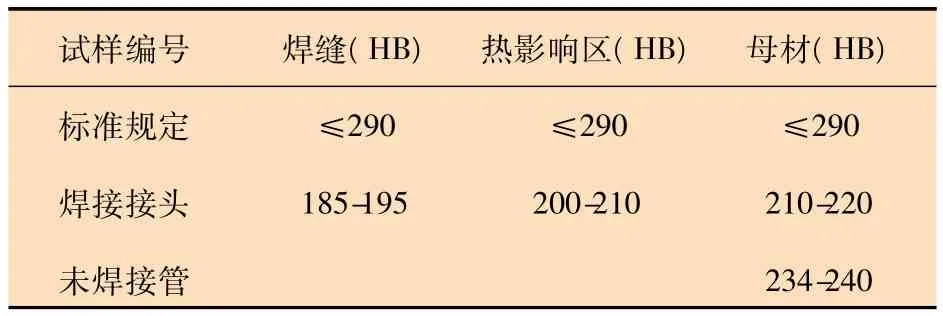

4.2.2 硬度试验

对管子焊接接头进行硬度试验,其检测结果见表5。

表5 管子焊接接头硬度检测结果

从表5可以看出焊接接头的硬度符合ASMESA789M对S32205无缝管的标准要求,总体上硬度稍低于无缝管母材的硬度,在有足够强度保证的情况下,稍低的硬度有利于管子的绕制和使用中抗应力腐蚀。

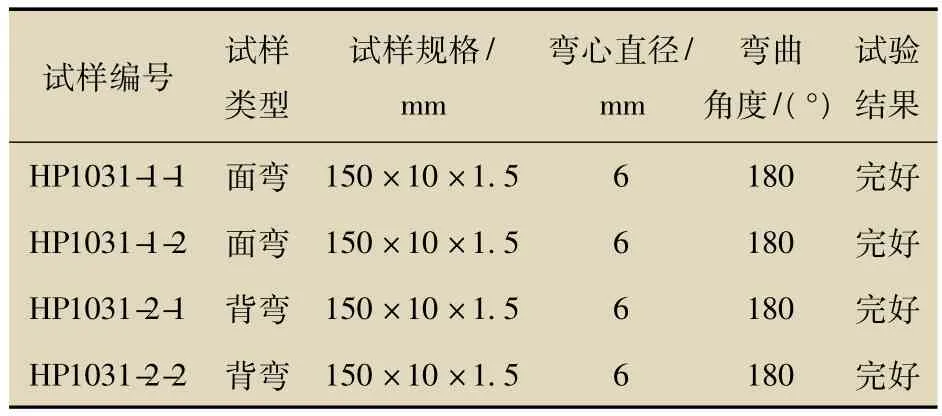

4.2.3 弯曲试验

对管子焊接接头剖管加工试样后,进行弯芯直径为6 mm,支座跨距为12 mm的180°的面弯曲、背弯曲试验,结果受拉面完好,未出现任何开口性缺陷,说明管子拼焊接头具有较好的塑性变形能力。具体试验情况见表6。

表6 弯曲试验情况

4.2.4 压扁试验

对管子母材段和焊缝段均取样进行压扁试验。将试样匀速压至两压板距离h=5 mm后(SA-1016要求压板距离h=8.6 mm),试样弯曲变形处未出现裂缝、裂口和焊缝开裂,表明管子拼焊接头具有良好的塑性,结果为合格。

4.3 腐蚀试验

4.3.1 晶间腐蚀试验

按GB/T4334-2008方法E《不锈钢硫酸-硫酸铜腐蚀试验方法》对焊接试件进行晶间腐蚀试验,弯曲法评定,两试件评定面均未发现裂纹,表明该试件无晶间腐蚀倾向。

4.3.2 耐点蚀性能试验

耐点蚀性能试验,按不锈钢三氯化铁法和ASTM-A923方法C进行。焊接试件-1和2质量损失率分别为0.008967042 mg/cm2和0.021755305 mg/cm2,两件试样均未发现腐蚀或点蚀的情况。焊接接头腐蚀率均未超出0.1 mg/cm2,试验合格。

4.3.3 抗硫化物应力开裂试验

按NACE TM 0177-2005《金属材料抗H2S环境硫化物应力开裂和应力腐蚀实验室试验》进行抗硫化物应力开裂试验,在应力加载72%SMYS(SMYS规定的最小屈服强度)下,经过720 h硫化氢饱和溶液浸泡试验,试样受拉面无裂纹。抗硫化氢应力开裂试验合格。

4.4 铁素体分析

4.4.1 金相分析

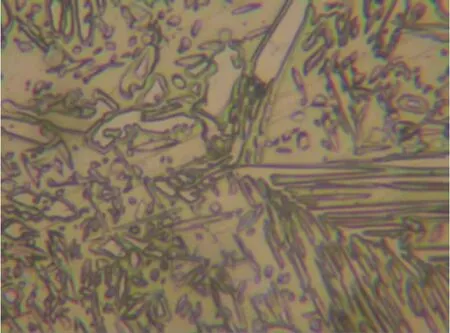

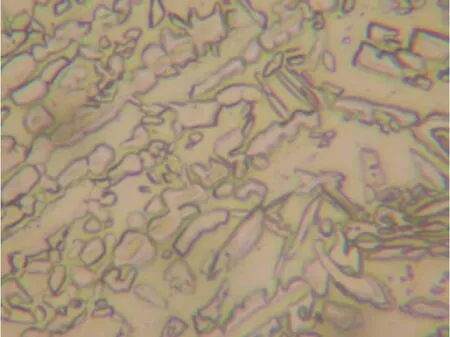

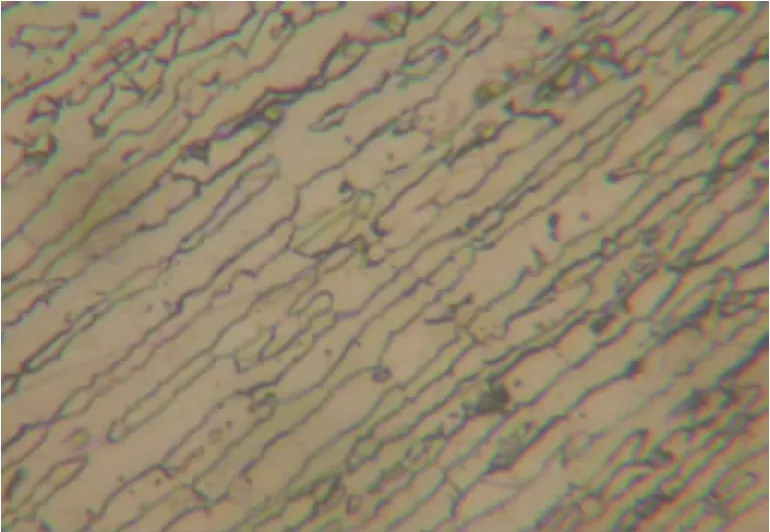

对焊接接头纵截面进行金相观察,分别取焊缝、热影响区和母材的金相照片见图3~5。

从图3中可看出,焊缝组织为奥氏体加铁素体双相组织,组织呈块状、片状和个别松针状,局部出现碳化物颗粒;组织分布不均匀,铁素体平均体积分数为38%左右。

从图4中可看出,热影响区组织为奥氏体加铁素体双相组织,局部出现碳化物颗粒;组织分布基本均匀,铁素体平均体积分数为39%左右。

从图5中可看出母材组织为奥氏体加铁素体双相组织,局部出现碳化物颗粒;组织分布基本均匀,铁素体平均体积分数为41%左右。金相组织铁素体符合35% ~65%的要求[1]。

图3 拼接管焊缝500×

图4 拼接管热影响区500×

图5 拼接管母材500×

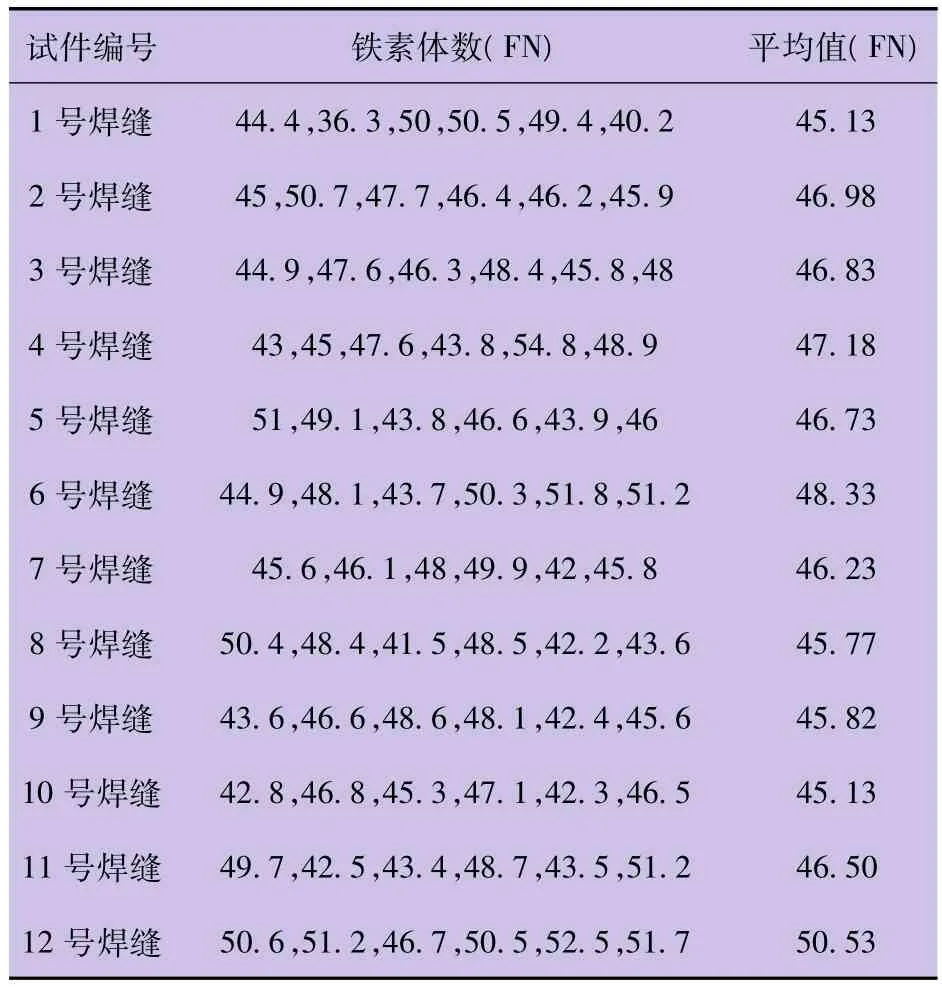

4.4.2 铁素体数检测

采用MP30型磁性铁素体测定仪对拼接焊缝进行铁素体抽查,其铁素体数(FN)见表7。从两种方法铁素体抽查情况来看,焊缝上铁素体含量略有波动,但都在要求范围35~65 FN之内,符合标准和技术条件要求。

表7 焊接头铁素体数抽查试验情况

5 分析总结

经对换热管的拼焊接头进行的X射线检测、化学分析、硬度检测、拉伸试验、金相分析、接头铁素体数检测、腐蚀试验、弯曲和压扁试验,证明换热管拼焊接头主要合金成分、强度、硬度、塑性、工艺性、金相组织、铁素体含量和耐腐蚀性能与母材部分相近并符合标准和技术条件要求,表明所制定的换热管的拼焊工艺和热处理工艺是合理可行的。同时,通过试验发现,焊缝的合金成分,较之于原始母材有所降低,应当在订购钢管时,对钢管的主要合金成分的最低含量予以规定,以满足焊接后还能达到标准的最低要求。在实际换热管拼焊时,制定相关规程,如钢管表面制备及检查、组对管口的壁厚、坡口和工装等提出要求,特别是焊接参数、保护气体和焊后的热处理温度、冷却速度等,执行中严格按规程操作,就能保证拼焊钢管的各项性能满足设计技术条件的要求。

6 结论

采用该文所述的拼焊工艺和热处理工艺成功解决了φ15 mm×1.5 mm长38 m的超长S32205换热管的生产难题,所生产的换热管已应用于某厂1.3 Mt/a加氢裂化装置反应流出物/低温热水缠绕管换热器中,经实际工业应用考核,换热器的各项性能达到设计的预期要求,拼接的换热管经受住了实际运行条件的检验,证明换热管的拼焊工艺和热处理工艺是完全合理可行的,生产出的拼接管质量是满足使用条件要求的,不失为一种解决超长换热管生产的有效方法。

[1]API Technical Report 938-C First Edition.Use of Duplex Stainless Steels in the Oil Refining Industry[S].2005.

Testing on Welding for Splice Joint of S32205 Duplex Steel Heat Exchanger Tubes

Chen Chonggang

Luoyang Petrochemical Engineering Corporation(Luoyang,Henan 471003)

Duplex steel is extensively applied in the corrosive locations in petroleum refining and petrochemical services.The welding is one of major factors affecting its corrosion resistance performance.Here described are the welding techniques for splice joint of super-long duplex steel heat exchanger tubes(φ15 mm ×1.5 mm,38 m long)and heat treatment process.The relative testing and analysis of welded tubes such as chemical analysis,mechanical performance testing,corrosion testing and ferrite analysis prove that the above splice joint method is feasible and practical.The super-long heat exchanger tubes of splice joint have been successfully applied in a commercial hydrocracking unit.This has provided a new means for the production of super-long duplex steel heat exchanger tubes.

S32205 duplex steel,heat exchange tube,splice joint

TG441.2

A

1007-015X(2011)03-0004-04

2011-03- 02;

2011-05-08。

陈崇刚,1983年毕业于成都科技大学化工机械专业,一直从事炼油化工设备的设计研究工作,现为洛阳石油化工工程公司副总工程师。E-mail:chengcg.lpec@sinopec.com