高频感应熔覆超音速火焰喷涂NiCrBSi涂层研究

2011-01-05程国东马永青孔爱民王引真万举惠

程国东,马永青,孔爱民,王引真,万举惠

(1.海洋石油工程(青岛)有限公司,山东青岛 266520;2.中国石油大学机电学院,山东东营 257061;3.青岛美光机械有限公司,山东青岛 266510)

高频感应熔覆超音速火焰喷涂NiCrBSi涂层研究

程国东1,马永青1,孔爱民1,王引真2,万举惠3

(1.海洋石油工程(青岛)有限公司,山东青岛 266520;2.中国石油大学机电学院,山东东营 257061;3.青岛美光机械有限公司,山东青岛 266510)

用NiCrBSi自熔性合金粉末、采用超音速火焰喷涂和高频感应加热技术相结合,在35CrMo钢基体表面进行熔覆并制得涂层。利用光学显微镜(OM)和X射线衍射(XRD)分析技术观察和测定了熔覆层组织和相结构,并对其硬度和冲蚀磨损性能进行了测试。结果表明:熔覆后镍基涂层与基体形成了良好的冶金结合,层状结构消失,涂层硬度分布均匀,涂层耐冲蚀磨损能力约为HVOF涂层的3倍。

感应熔覆 超音速火焰喷涂 冲蚀磨损

在石油开采和石油加工的高温裂解过程中,存在磨损和腐蚀。为了解决该类问题,镍基自熔合金备受青睐[1],但由于价格昂贵使其应用受到一定限制。通过表面处理的方法在钢铁等廉价基体上沉积一层镍基或铁基合金涂层就能解决经济性与实用性的矛盾,也是目前人们研究的热点方法之一。

超音速火焰喷涂因具有火焰速度高、温度相对较低的特点,在喷涂金属陶瓷材料中能有效地抑制碳化物等硬质相的分解,可获得结合强度高、致密性好、碳化物含量高和耐磨性能优越的涂层[2]。但它也有缺点:获得性能稳定的涂层较薄(小于300 μm),涂层与基体间是机械结合,抗冲击性能差,涂层组织不均匀,性能不稳定[3],尤其是当涂层应用于石油开采和石油加工的高温裂解过程中时。35CrMo石油钻杆在钻井的过程中,其耐泥浆冲蚀性能差,限制了其在井下的使用时间。因此钻杆表面层质量优劣成为直接影响使用寿命的关键因素之一,其基本要求为:(1)表面强化层的硬度高;(2)与基体结合强度高;(3)耐冲蚀性好[4]。为了延长在井下的使用寿命,采用超音速火焰喷涂技术在35CrMo表面预制备厚度为350~400 μm镍基涂层,为了克服超音速火焰喷涂层的缺点,采用高频感应加热(High Frequency Induction Heat HFIF)技术对其进行改性处理,并研究其组织、相结构和耐冲蚀性能,来解决钻杆和石化领域相关设备耐冲刷腐蚀能力差的问题。

1 试验方法

1.1 涂层材料及制备方法

采用西安交通大学研制的CH-2000型超音速火焰喷涂系统预制备涂层。该系统是以丙烷为燃料气体,高压氧气为助燃气体,氮气为送粉气。采用HFP-30C型高频感应加热设备进行熔覆,基体材料为35CrMo,喷涂粉末为NiCrBSi自熔合金粉末。主要化学成分为Cr,B,Si和Fe,它们的质量分数分别为16%,4%,4%和3.5%,C的质量分数小于1%,还有部分余量为Ni。粉末材料的目数为-150~400目。

1.2 涂层的组织与性能测试

用Nicon-300型立式金相显微镜观察涂层组织;用D/MAX-RB型X-射线衍射仪对制备的试样进行物相结构分析;用Model X-650型扫描电镜对涂层冲蚀磨损表面进行微观形貌分析;用MH3型屏显硬度计测定硬度,载荷为200 g,加载时间为15 s。

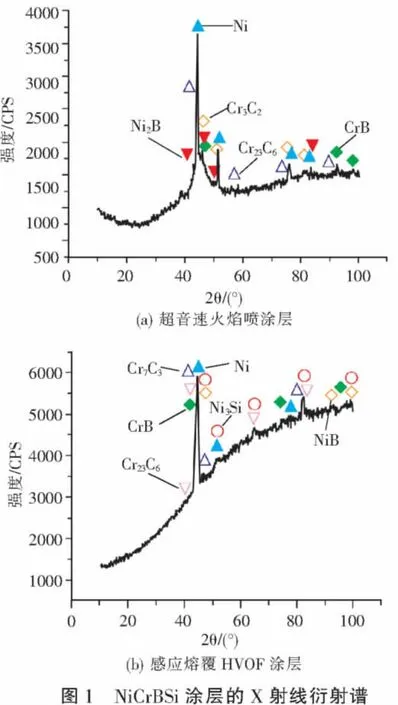

冲蚀磨损试验是在根据ACT-JP冲蚀试验机原理制造的常温冲蚀磨损试验机上进行,试验机主要由磨料供给系统、气体供给系统和试样固定系统等组成,试样每冲蚀10 min,取出酒精清洗,吹干称其质量直至冲蚀到基体,采用BS2103型电子天平(精度为10-4g)测量试样冲蚀磨损质量损失,冲蚀磨损试验参数见表1。

2 试验结果与分析

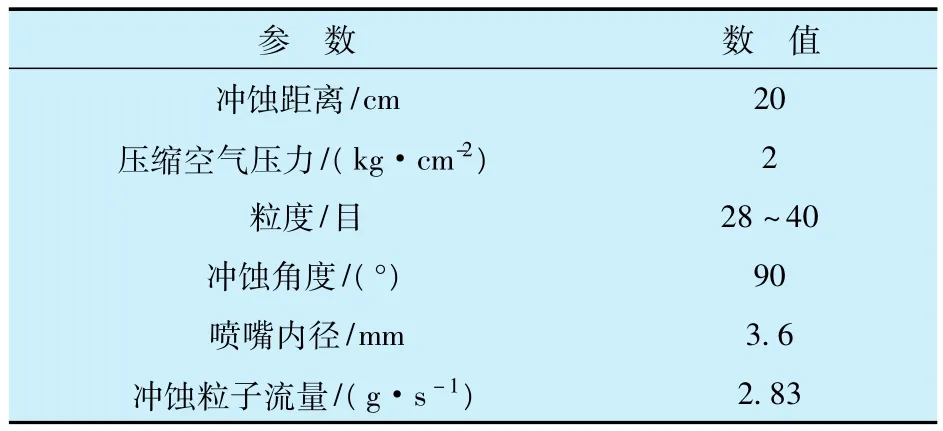

2.1 涂层的相分析

NiCrBSi涂层的X衍射谱见图1。由图1(a)可见喷涂层的物相主要由Ni基固溶体以及Cr3C2,Cr23C6,Ni2B和CrB组成。由图1(b)可知,喷涂层经熔覆后物相构成主要由Ni基固溶体以及Cr7C3,Cr23C6,NiB,CrB和Ni3Si等组成,可见涂层的物相结构并没有大的改变。

表1 冲蚀磨损试验参数

2.2 显微组织分析

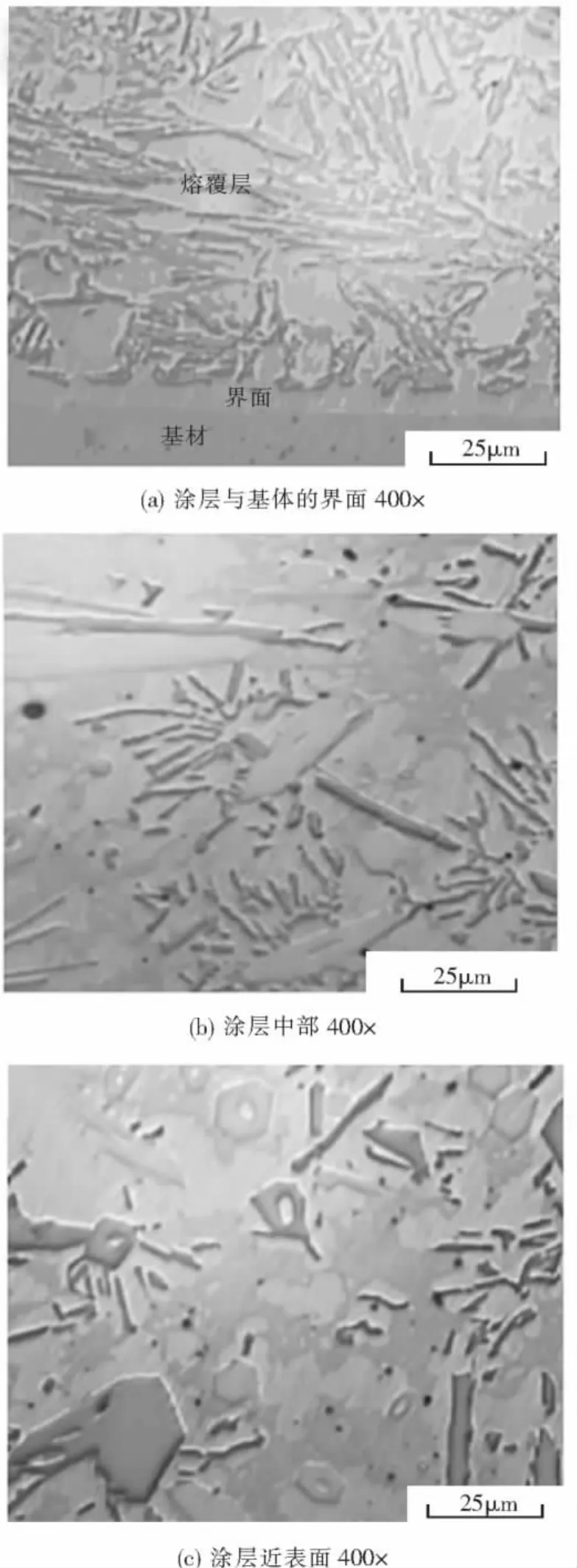

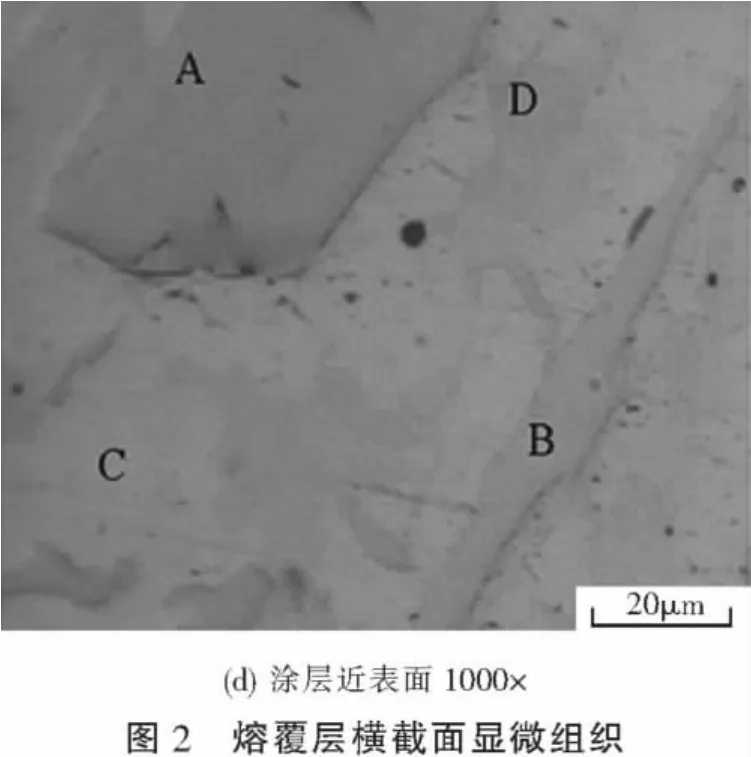

超音速火焰喷NiCrBSi涂层经高频感应熔覆后熔覆层横截面的显微组织见图2。由图2中(a)可以看到热喷涂层的典型层状结构已经消失,涂层与基体之间存在明显的白亮带,在涂层与界面处涂层是以树枝状晶生长;由(b)可以看到花瓣状的碳化物,以及枝晶末梢;(c)和(d)为涂层近表面。

分析认为,感应熔覆在加热过程中受到电磁的搅拌,使得熔覆过程中熔池内的合金元素充分接触,凝固速度相对较快(空冷),NiCrBSi合金在冷却过程中,形成了稳定的镍基固溶体相的同时也形成了碳化铬、硼化铬、NiB和Ni3Si等亚稳相。在凝固过程中最先析出的相是CrB(A相),然后在形成镍基固溶体(C区)的同时伴随着Cr7C3和Cr23C6(B相)生长,最后的液体形成了共晶Ni3Si和NiB(D相)。文献认为,硅化物相和硼化铬相的出现与铬的含量有关,当铬的质量分数大于8%会出现Ni3Si相,而硼化铬会陆续出现CrB,Cr5B3和Cr3B等相,硼与镍固溶形成镍硼化物,同时减少了镍在硅中的固溶度,使得涂层还出现了镍的硅化物相[5]。

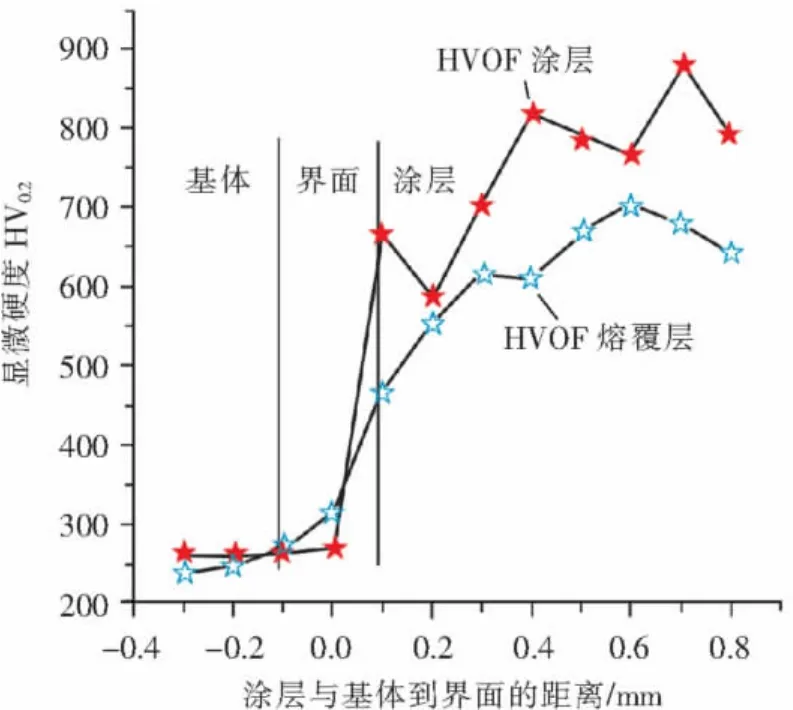

2.3 涂层显微硬度分析

涂层横截面上的显微硬度分布见图3,由图中可见喷涂层显微硬度大约为500~850 HV0.2,经熔覆后涂层的硬度500~750 HV0.2,明显高于基体硬度240~260 HV0.2,熔覆后涂层显微硬度分布均匀,但整体硬度低于喷涂层,表层硬度略低,近表面和近界面处硬度较高。分析认为,由于熔覆层中高硬度的Cr7C3和CrB等相的存在引起的析出相强化、大量Cr和Si元素溶入基体中引起的固溶强化,在加热的过程中受到电磁搅拌以和快速加热及快速凝固产生的细晶强化所致。表层中合金元素直接与空气接触,部分被氧化烧损,使熔覆层表层的初生相Cr7C3和CrB析出数量减少,致使表层硬度偏低。

图3 熔覆涂层横截面上的维氏硬度分布

2.4 涂层冲蚀磨损性能

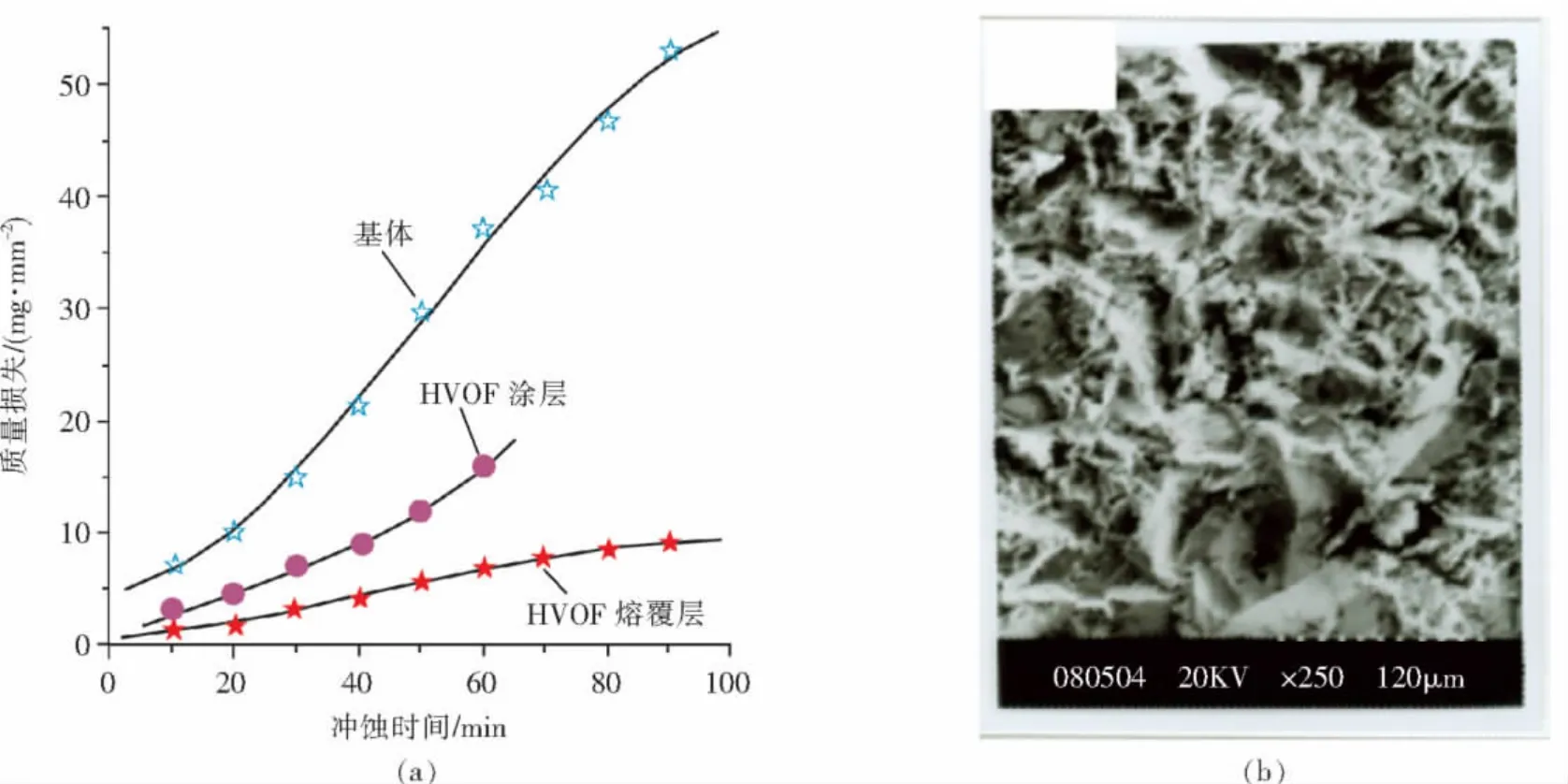

试样经过90 min冲蚀磨损后质量损失的动力学试验结果与熔覆涂层冲蚀后的形貌见图4。由图4中可见超音速火焰喷涂NiCrBSi涂层和熔覆后的涂层均优于基材35CrMo,试样经冲蚀90 min后,超音速火焰喷涂层经过60 min冲蚀后,已冲蚀到基体,其失质量为16.2 mg/mm2,35CrMo基材失重为53.1 mg/mm2,熔覆后涂层失重仅为9.4 mg/mm2,并且熔覆后的涂层的耐冲蚀能力明显优于HVOF涂层,熔覆后的涂层的耐冲能力约为HVOF涂层的3倍。

图4 冲蚀动力学曲线与熔覆层冲蚀形貌(SEM)

涂层的耐冲蚀磨损性能主要与涂层的结合强度、硬度、孔隙率、颗粒大小及硬质相的颗粒大小和含量相关[6]。硬度在冲蚀过程中起到重要的作用,冲蚀质量损失随着涂层的硬度的增加而降低。熔覆涂层和喷涂层比基体材料的显微硬度高,而喷涂层的显微硬度最高,由此可知硬度并不是抗冲蚀能力的唯一影响因素,因此虽然喷涂层的显微硬度比熔覆层的显微硬度高,但是喷涂层的抗冲蚀能力却没有明显增加。文献[7]认为喷涂层呈层状显微结构,存在不均匀性,扁平粒子间存在未结合区和弱结合界面,在硬质冲蚀粒子的脉动冲击作用下,裂纹沿着层间弱结合界面扩展,从扁平粒子周边未结合或结合较弱的区域扩展到涂层冲蚀表面,最终导致颗粒或片状涂层剥落;由图4(b)可见熔覆层冲蚀表面呈冰山状,存在许多短的切削犁沟。由组织分析可知熔覆层内硬质相镶嵌在基体相中,硬质颗粒细小均匀,排布紧密,层状结构,涂层不仅显微硬度均匀,而且消除了涂层中的气孔、夹杂与层状结构,这样大大减少了对黏结相的冲蚀破坏,因此其耐冲蚀能力显著增强。

3 结论

(1)超音速火焰喷涂NiCrBSi涂层经高频感应熔覆后,形成具有冶金结合,熔覆层组织主要由白色相Ni基固溶体,黑色相CrB,细长的针状灰色相(Cr7C3和Cr23C6),共晶相由Ni3Si组成。

(2)超音速火焰涂NiCrBSi涂层的显微硬度存在不均匀性,为500~850 HV0.2;熔覆后的涂层显微硬度均匀性增强,熔覆层的硬度为500~750 HV0.2,两者均明显高于基体硬度240~260 HV0.2。

(3)在该试验中经冲蚀磨损后,基材失重53.1 mg/mm2,喷涂层失重为16.2 mg/mm2,熔覆后涂层失重仅为9.4 mg/mm2,耐冲蚀磨损性能明显提高。

[1]Gómez-del Río,T.Influence of the deposition techniques on the mechanical properties and microstructure of NiCrBSi Coatings[J].Mater Process Technology,2008,204(3):304-312.

[2]Picas J A,Forna A,Matth haus G.HVOF coatings as an alternative to hard chrome for pistons and valves[J].Wear,2006,216(5):477-484.

[3]杨晖.激光熔覆超音速火焰喷涂陶瓷复合涂层的结构和性能[J],表面技术,2007,36(6):22-24.

[4]周龙昌.堆焊技术在钢体PDC钻头表面硬化中的应用[J].石油机械,2004,32(5):38-40.

[5]KIM Hyung-jun,HWANG Soon-young,LEF Chang-hee,et al.Assessment of wear performance of flame sprayed and fused Nibased coatings[J],Surface and coating technology ,2003,172(2,3):262-292.

[6]Wang BQ.The Dependence of Erosion-Corrosion Wastage on Carbide/MetalBinderProportion forHVOF Carbide-Metal Cermet Coatings[J].Wear,1996,196(1):141-146.

[7]ArataY,OhmoriA,LiCJ.Basic study on the properties of plasma sprayed ceramic coatings[J].Trans JWRI,1986,15(2):339-348.

Study on High-velocity Oxy-fuel Sprayed NiCrBSi Coatings by High-frequency Induction Cladding

Cheng Guodong1,Ma Yongqing1,Kong Aimin1,Wang Yinzhen2,Wan Juhui3

1.Offshore Oil Engineering(Qing dao)Co.,Ltd.(Qingdao,Shandong 266520)

2.College of Mechanical and Electrical Engineering of China University of Petroleum(Dongying,Shandong 257061)

3.Qingdao Meiguang Machinery Co.Ltd.(Qingdao,Shandong 266510)

The coatings on the 35CrMo steel substrate were self-fluxed and manufactured with HVOF and high-frequency induction heating technology using NiCrBSi self- fluxing alloy powder,the micrograph and microstructure of the coatings were observed and analyzed by OM and XRD and the hardness of Vickers and erosion and corrosion resistance performances of coatings were tested.The results show that the metallurgical bonding layer is formed between the coating and substrate and sandwich of coating disappears.Vickers hardness of coatings becomes uniform,and erosion and corrosion resistances are three times of those of HVOF coatings.

induction cladding,HVVF,erosion and corrosion wear

TG174.422

A

1007-015X(2011)03-0012-04

2010-10- 12;

2011-04-10。

程国东(1980-),助理工程师,现在中国海洋石油总公司海洋石油工程股份有限公司青岛分公司主要从事钢结构腐蚀研究与表面防护工作。E-mail:chenggd@mail.cooec.com.cn