定向钻穿越破碎岩层和断裂带的施工技术

2011-01-04赵宏生

王 海,赵宏生

(中国石油天然气管道局穿越分公司,河北廊坊 065001)

定向钻穿越破碎岩层和断裂带的施工技术

王 海,赵宏生

(中国石油天然气管道局穿越分公司,河北廊坊 065001)

涩宁兰输气管道复线工程,在甘肃省兰州市八盘峡黄河标段需采用定向钻依次穿越黄河、兰青铁路和青石咀山体,该穿越段地质属于破碎岩层并具有断裂带,文章从钻导向孔、扩孔、回拖各施工环节的钻具组合以及泥浆配置等方面论述了该次定向钻穿越施工工艺,并针对施工中出现的扩孔速度缓慢、破碎岩层扩孔困难、入出土点高差大、回拖卡钻等问题,提出了应对措施。

长输管道;定向钻;穿越;破碎岩层;河流与山体

1 工程概况

涩宁兰输气管道复线工程起自青海省柴达木盆地涩北一号气田涩宁兰一线涩北首站,东至兰州市河口末站,线路长度921.4 km。干线管径660 mm,材质L450,设计压力6.3 MPa。

八盘峡黄河穿越位于甘肃省兰州市西固区河口镇八盘村北,在已建涩宁兰输气管道黄河跨越上游约200 m处。本工程采用定向钻依次穿越黄河、兰青铁路和青石咀山体。同时并排穿越2条管道,分别为D 660 mm×11.9 mm输气管道和D 114 mm×4.5 mm硅管套管,其间距10 m。定向钻穿越水平长度1 309m,曲线长度1310.6m,设计曲率半径为990 m,入土角16°,出土角9°,河床处最大埋深40 m。

2 穿越地质

按照成因、时代、组成物质和结构,对穿越断面场地内地层岩性进行分层分述如下:

白垩系下统泥岩、砂岩互层 (K1、r3)④:泥岩呈紫红、褐红色,强风化,破碎,局部呈土状,风化裂隙发育,主要为黏土矿物,泥质结构,薄层~中厚层状构造,岩芯采取率小于30%,RQD值为15%~20%,质量极差,整个断面均有分布。砂岩呈灰白色,强风化,风化裂隙发育,细~中粒结构,薄层~中厚层状构造,其中多夹10~30cm薄层泥岩,岩芯采取率小于40%,RQD值为25%~30%,质量差。该层厚度为2.8~7.5 m,层面标高为1 549.50~1 589.60 m。

白垩系下统泥岩、砂岩互层 (K1、r2)⑤:泥岩呈紫红色,中等风化,泥质结构,薄层~中厚层状构造,矿物成分主要为黏土矿物、长石、石英等,局部夹粉砂质泥岩或10~30 cm砂岩薄层,岩质软,遇水易软化,脱水易干裂,岩芯以柱状为主,岩芯采取率一般在70%~85%,RQD值为75%~85%,质量较好。河床内钻孔岩芯采取率一般在40%~55%,RQD值在55%左右,质量较差。砂岩呈灰白色,中等风化,细~中粒结构,薄~中厚层状构造,多夹10~30 cm薄层泥岩,岩芯采取率一般在70%~85%,RQD值为75%~80%,质量较好。河床内钻孔岩芯采取率一般在40%~55%,RQD值为52%~60%,质量较差。整个断面均有分布,该层厚度为3.2~15.8 m,层面标高为1 541.20~1 582.80 m。

白垩系下统泥岩、砂岩互层 (K1、r1)⑥:泥岩呈紫红色,弱风化,泥质结构,薄层~中厚层状构造,矿物成分主要为黏土矿物、石英等,局部夹粉砂质泥岩或10~30 cm砂岩薄层,岩质软,遇水易软化,脱水易干裂,岩芯以柱状为主,岩芯采取率一般在80%~95%,RQD值大于90%,质量好。河床内钻孔岩芯采取率一般小于40%,RQD值为25%~30%,质量差。砂岩呈灰白色,中等风化,细~中细粒结构,薄层~中厚层状构造,多夹10~30cm薄层泥岩,岩芯采取率一般在80%~95%,RQD值为90%~95%,质量好。河床内钻孔岩芯采取率一般在40%~55%,RQD值为50%~55%,质量较差。

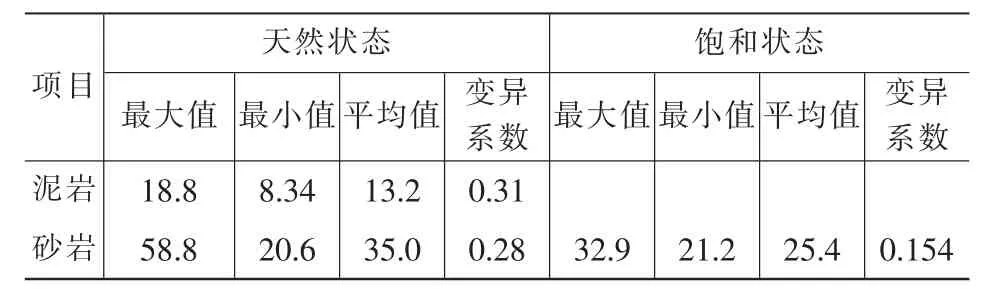

其中河床内钻孔3在标高1525.56~1529.56m、钻孔4在标高1 506.38~1 511.78 m、钻孔5在标高1 516.40~1 522.6 m、钻孔6在标高1 533.49~1 536.39 m、1 524.89~1 527.69 m、1 515.82~1 518.59 m,岩芯采取率在60%~65%,RQD值为65%~75%,岩石质量较差~较好。岩石单轴极限抗压强度统计见表1。

表1 岩石单轴极限抗压强度/MPa

穿越曲线在河床底部穿越④⑤⑥层,属于地质破碎层。

3 穿越施工

3.1 钻导向孔

(1)钻导向孔的钻具组合: 251 mm(9.875 in)铣齿钻头 +泥浆马达175 mm (7in)无磁钻铤 +127 mm (5 in)钻杆的组合进行钻进。

(2)为减少钻杆悬空长度,将入土角度适当增大为16°,钻导向孔时,要注意调整钻杆的角度,每根钻杆调整角度0.3°,单根钻杆最大调整角度不得超过0.5°,每3根钻杆的综合曲率半径要满足990 m的要求。

(3)黄河河床底部地质破碎,钻进过程中容易漏失泥浆,在钻进过程中要密切关注推力和扭矩变化,及时进行调整。

(4)穿越现场地势起伏较大,无法布置完整的人工磁场线圈,需分段布置,控向人员必须精心操作,保证穿越轴线满足设计要求。

3.2 预扩孔

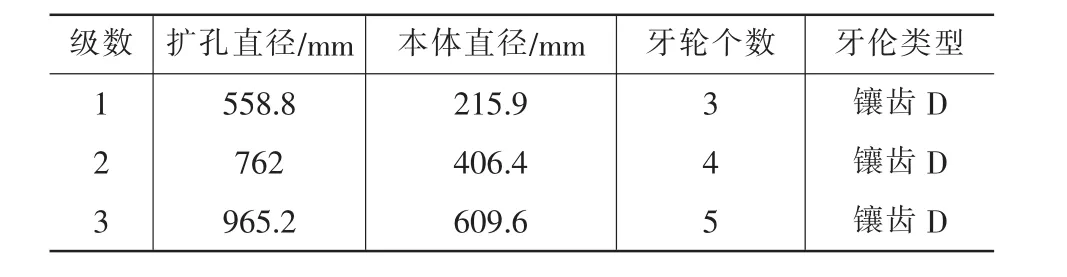

(1)针对黄河穿越泥岩与砂岩交互地层,岩石硬度在8~58 MPa,采用本体+镶齿牙轮组合的扩孔器分别进行558.8、762、965.2 mm三次扩孔。

(2)扩孔器采用美国Sharewell公司生产的岩石钻具,扩孔器的本体和牙轮组合见表2。

表2 扩孔器本体和牙轮型式

(3)每遍扩孔结束后,用小于扩孔直径50.8~101.6 mm的桶式扩孔器分别进行一次洗孔。并视实际扩孔和洗孔情况,适当增加洗孔次数。

(4)泥浆用量控制在大于1.5 m3/min。扩孔扭矩不得大于50 kN·m。

(5)鉴于穿越岩层硬度较高,磨粒组分大,对扩孔器的磨损比较严重,因此在进行扩孔前,对扩孔器进行严格的检查,保证水眼畅通并具有规定的射流。扩孔时间达到牙轮规定使用时间时立即进行更换。

(6)更换牙轮时,钻杆推力不得大于200 kN。

3.3 回拖

回拖是最关键的一步,连接方式为:863.3 mm桶式扩孔器+2 500 kN回拖万向节+U形环+D 660 mm穿越管道。

黄河出土点焊接场地长度只有700 m,只能做“二接一”,焊接场地起伏大且没有水源,不能采用发送沟发送。必须使用滚轮架发送回拖管道。

回拖时要适当抬高钢管的高度并使管道头部下沉,使回拖管道保持与出土角基本重合,由钻机启动回拖,使管道顺利入洞。

3.4 泥浆配制

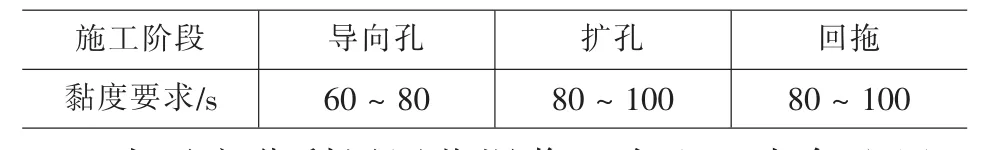

本次穿越地层主要为砂岩,泥浆的携带性能和流动性至关重要。

配制泥浆的水可直接从黄河中抽取,净化。为了确保泥浆的性能,要求每罐泥浆都有足够的水化时间,定时测量黏度,并记录泥浆用料名称及数量。黄河穿越由于经过破碎地质层,泥浆黏度必须满足表3的指标 (表3为针对导向孔、扩孔、回拖三个阶段的泥浆黏度)。

表3 泥浆黏度

为了充分利用回收泥浆,在入土点各配置一套美国奥格公司生产的泥浆回收装置进行泥浆的回收利用,回收的泥浆经过重新配置达到性能要求后方可使用。定期化验返出泥浆的含砂量,及时调整泥浆配方。

4 穿越难点及应对措施

4.1 扩孔速度缓慢

第一级扩孔558.8 mm开始后速度始终较慢,其主要原因是钻具选择不合理,泥浆排量偏小,设备老化维修时间长,泥浆池太小,不能实现连续作业等。为此采取以下措施:

(1)增大出土点泥浆池的容量,保证设备正常的情况下连续作业。

(2)对钻具进行优化,比较软的泥岩和砂岩层采用铣齿牙轮,进入较硬的砂岩层后采用镶齿牙轮。

(3)在原有入土点已有2台泥浆泵、1台泥浆回收装置的基础上增加1台水化装置,加速泥浆配比速度。同时,在出土点新增2台泥浆泵和1台泥浆回收装置,加大泥浆的回收利用,实现两侧对注,增加泥浆排量。

(4)增加有经验的设备维修人员,并与专业厂家积极联系,备足设备配件,保证设备的正常连续运转,从而保证穿越施工连续进行。

通过采取以上措施,第二级扩孔速度明显加快,取得了预期的效果。

4.2 地质断裂带附近扩孔困难

地质断裂带附近地质十分破碎,取芯率只有25%~50%,因此,按照地质构造通常的规律和专家的建议,在此处穿越深度加深15~20 m。实际施工过程中,我们在设计人员的指导下加深了近20 m,即使如此,穿越过程中在断裂带附近100 m范围内,仍是本工程最难施工的一段。具体表现在:进尺速度十分缓慢,扩孔扭矩难以控制,洗孔过程出现卡钻,首次回拖拉力突增。

针对这种情况,我们在施工中采取了以下措施:

(1)加大泥浆排量,始终保持泥浆排量在1.8 m3/min以上。(2)提高泥浆黏度,泥浆黏度控制在高于100s。(3)限制扩孔扭矩,以免扭矩过大切削的颗粒太大,使泥浆不易携带。

(4)尽量提高钻机扩孔转速,加快扩孔切削速度。

(5)控制扩孔拉力,保证钻机快速均匀施工。

4.3 入出土点高差大

入土点与出土点高差达18.8 m,因高差产生的泥浆空洞长达135 m。泥浆空洞过长,在管道回拖过程中容易对防腐层造成损害。为此,采用了以下两个措施:

(1)对设计曲线进行了调整。在原穿越深度基础上,在入土角不变的前提下,尽量延长穿越水平段的长度,使泥浆空洞长度尽量缩短,减少对防腐层的损害。

(2)在回拖过程中,在出土点一侧注入高黏度泥浆,以减少空洞长度,减少摩擦阻力。

4.4 回拖过程中卡钻

在首次回拖过程中,前1 000 m钻杆回拖力和回拖速度一切正常,随后回拖力突然增大,回拖速度明显减缓;在不到20 m的范围内拉力陡升至2 400 kN,此时,增加拉力仍不能正常回拖,发生了卡钻。

发生拉力突增的地点恰恰处于地质断裂带附近,在此处扩孔和洗孔都曾出现过卡钻现象,虽然经过反复洗孔使扩孔器运行趋于正常,在回拖过程中地质破碎仍使此处淤积了过多的切削物,从而使拉力突然增加。

针对出现的问题和分析产生问题的原因,主要采取了以下措施:

(1)立即启动应急预案,紧急调运600 t滑轮组进行解卡,成功拖出入洞的钢管。

(2)为了确保空洞内的淤积物尽可能排出,先进行了一次762 mm桶式扩孔器洗孔,通畅后又进行了863.6 mm桶式扩孔器洗孔。

(3)在863.6 mm桶式扩孔器洗孔通畅的情况下,用50~90 m钢管试回拖。

(4)试回拖成功后再次进行863.6 mm桶式扩孔器洗孔,然后进行主管回拖。

通过采取以上措施,再次回拖一次成功。

5 结束语

八盘峡黄河穿越成功,创造了国内大型河流、山体、铁路三连穿的先河,在国内大型河流定向钻穿越中率先尝试了破碎岩层、断裂带地质的穿越。穿越深度达到84 m,这在国内外定向钻穿越工程中实属罕见。通过八盘峡黄河穿越,我们总结出以下几点经验,可供未来大型定向钻穿越工程借鉴。

(1)在具有断裂带且地质比较破碎的岩层穿越时,尽管导向孔钻进比较正常,但绝不意味着扩孔、洗孔和回拖没有问题。

(2)对于泥岩与砂岩交互层,在单轴抗压强度低于30 MPa的情况下,采用铣齿牙轮的扩孔速度要明显优于镶齿牙轮。

(3)在条件允许的情况下,无论是在钻导向孔还是在扩孔阶段,都应尽量增大泥浆排量,提高泥浆黏度。

(4)在穿越入、出土点必须配备泥浆回收装置和泥浆配置装置,以提高泥浆回收率,有利于保证泥浆的性能。

(5)对于复杂地质的大型河流定向钻穿越工程,应该在洗孔正常的情况下试回拖,在试回拖成功的基础上再进行主管回拖。

[1]阎庆华,孙玉杰,付超,等.长输管道河流穿跨越方案选择[J].石油工程建设,2011,(3):1-5.

Construction Technology of Directional Drilling for Crossing Fragmented Terrane and Fault Zone

WANG Hai(Pipeline Crossing Branch of China Petroleum Pipeline Bureau,Langfang 065001,China),ZHAO Hong-sheng

In the second She-Ning-Lan gas transmission pipeline project,the pipeline located at the Yellow River bidding section of Bapanxia,Lanzhou City needed crossing the Yellow River,Lan-Qing railway and Qingshizui Mountain in turn,where the geological condition belongs to fragmented terrane and fault zone.In this paper,the construction processes of the pipeline crossings are discussed including the drilling tool combination in the stages of pilot hole drilling,reaming and pullback and the mud preparation.And the countermeasures for solving problems such as low reaming speed,difficult reaming in fragmented terrane,big height difference between pipeline entry point and exit point,and drill tool sticking at pullback stage are put forward.

long-distance pipeline;directional drilling;crossing;fragmented terrane;river and mountain

TE973.4

B

1001-2206(2011)06-0041-04

王 海 (1963-),男,天津人,高级工程师,1983年毕业于太原重型机械学院工程机械专业,现从事水平定向钻施工管理工作。

2010-11-18