浅谈星型出灰机的修复

2011-01-04杨磊

杨 磊

(唐山三友化工股份公司 制修分公司,河北 唐山 063305)

浅谈星型出灰机的修复

杨 磊

(唐山三友化工股份公司 制修分公司,河北 唐山 063305)

针对我公司星型出灰机的磨损情况,提出在壳体内侧及转鼓外侧镶嵌衬板的修复方法,并详细介绍了衬板材料的选取、加工、装配,转鼓轴承位铜套的加工等过程。修复后使用效果良好,大大降低了外加工更换的费用。

星型出灰机;技术革新;低成本

我公司有10台石灰窑,其中星型出灰机作为出灰密封设备,作用不容忽视。由于产量提高,对其磨损也加大了,需要时常更换,如果每次都到外厂加工,不但费时费力,而且成本较高,因此对星型出灰机进行从里到外的检修,使之再利用。

1 星型出灰机的结构及磨损

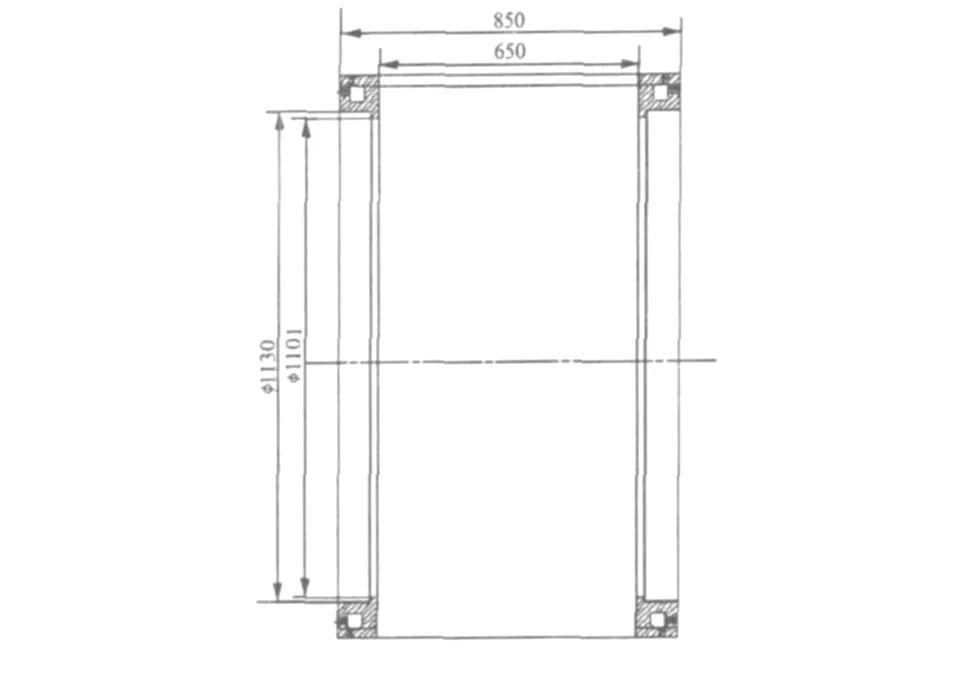

星型出灰机结构简单(见图1),是大型机械化竖窑使用最多的卸灰设备,它是由直径φ1100×650的圆筒壳体和安装在轴上的分格轮转子,以及传动机构组成,在转子与壳体紧密配合下完成密封。在长期运转中受到物料的磨损,使得壳体与转子之间的间隙增大,当密封间隙超过2mm时,应更换分格轮转子或机壳。同时转鼓轴上铜套磨损严重,也需要更换。

图1 星型出灰机结构

现场拆下需更换出灰机,发现转鼓与壳体之间间隙已达到2mm,铜套与轴配合处间隙已有1.5~2mm,填料已经全部磨掉,漏灰严重。

2 修复的方法

出灰机的壳体及转鼓分别为独立备件,使用一段时间后壳体内孔与转鼓外圆磨损严重,间隙增大,漏灰严重,不能再使用。提出解决办法:在壳体内侧及转鼓外侧镶嵌衬板,加工后保证配合尺寸,延长整套出灰机的使用寿命。

2.1 衬板材料的选择

在衬板材质的选用上,16Mn钢属于普通合金结构钢,使用广泛,由于其自身Mn元素的强化作用,使它的屈服极限比一般碳素钢提高了30%,具有较高的强度、塑性、冲击韧性和较高的抗大气腐蚀能力,对于石灰窑此种恶劣的环境及石灰周而复始的通过出灰机被运送到板式运输机过程中的摩擦, 16Mn钢的确是首选的材质。由于本次修复是最初试验阶段,为降低成本暂使用A3钢。

2.2 配合尺寸的确定

壳体内孔与转鼓配合尺寸使用前为φ1101(见图2),使用后,台阶处还留有大约4~5mm厚度,磨损25mm左右,在选用内衬钢板厚度时,需要保证在留有加工余量的前提下,达到标准尺寸φ1101,因此选用14mm厚钢板,转鼓尺寸φ1080,包好外衬后,直径尺寸约为φ1108,加工余量约8mm。

图2 星型出灰机壳体

经过严格分析计算,转鼓与壳体之间的间隙为1.5mm,生产运行中发现间隙太小,严重影响到盘车,因此改为1.8mm。

2.3 衬板的制作与安装

壳体内衬是由δ14mm钢板卷制成φ1120半圆,保证椭圆度≤2mm,宽710mm,对接处开内坡口。

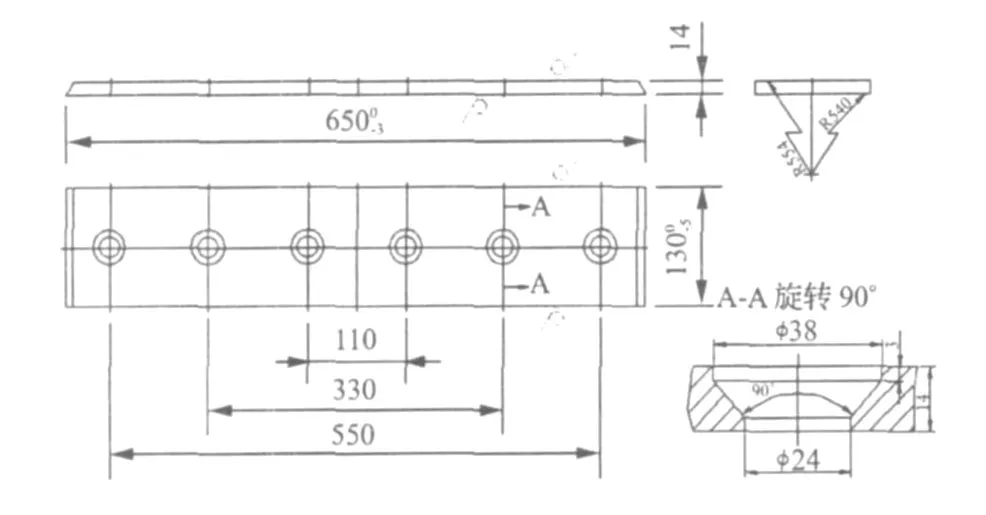

转鼓共有5条分格,需要同尺寸的5块衬板(见图3)。衬板同样使用δ14mm钢板卷制,φ外=1108mm,后气割成45mm宽、650mm长的瓦状块。

图3 衬板

壳体内衬的镶嵌技巧就是:先将内衬气割成两部分,错开进灰口和出灰口,用大锤打入壳体后,使用千斤顶顶实,特别是边缘部分,由于镶好后需要上镗床镗削,止口处需将边缘(钢板边由于气割有氧化铁)镗平,为日后装配端盖打好基础,因此顶实后均匀点焊且需要焊透焊满,以防止镗削后开焊。

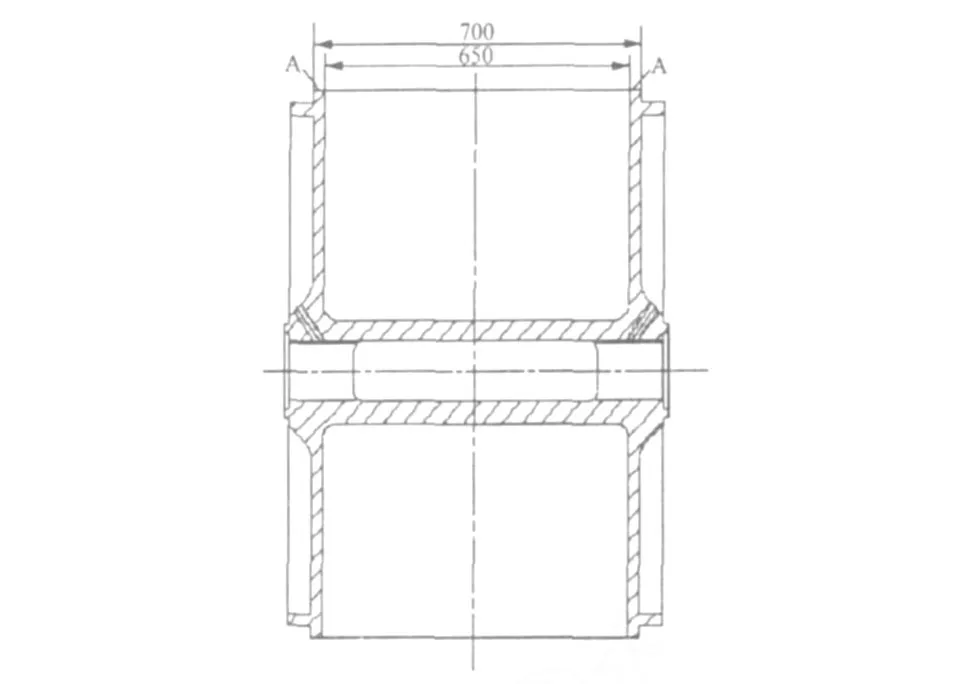

包转鼓衬板时,需注意:使用φ36沉头螺栓(小头处为M20三角螺纹)将衬板与转鼓表面压紧,另一头使用M20螺母把紧后点焊衬板边缘和螺母处,转鼓边缘(A处)包衬圈,方法同上。(见图4)

图4 转鼓结构图

2.4 机床加工成形

1)镶好内衬的出灰机壳体,接下来就要上卧式镗床进行镗削。出灰机壳体大部分为旧壳体,壳体止口位置已磨损,而在装配时主要是依靠止口定位,所以壳体进行加工必须止口找正;钳工进行镶内衬时,使用千斤顶,会造成壳体的不均匀变形;点焊时的温度也是变形的因素之一。这些造成了多方面累积误差,需要在找正过程中将误差降到最低。

找正过程中,使用将内径百分表采用四点找正法,分别对壳体、内孔进行找正,找正后进行镗削和精车,保证光洁度不小于6.3。

2)根据壳体尺寸,用最小的尺寸减去最大间隙1.8mm,得出的尺寸为转鼓的上偏差,下偏差相差0.1mm,即得转鼓尺寸。

转鼓采用立式车床进行车削。

3 铜套的加工

转鼓轴承位铜套配合尺寸的确定:使用外径千分尺对轴承位处进行测量,记录每段尺寸(每段间隔20mm),由于轴已磨损,为防止变形严重,影响最后结果,每处也要测量出另一方向的尺寸作为参考。最后,将一组尺寸仔细分析,找出变形趋势,一般使用最大尺寸加0.15~0.2mm作为铜套尺寸,有时高点只有一两处(靠近油孔处由于润滑较好,磨损较小),并且和其它尺寸相差较多,也可选用稍小一个尺寸,只要最后保证铜套与高点处留有不小于0.9 mm便可。

4 装配成型

装配前,为保证装配质量,壳体与转鼓的外圆应将毛边打磨平滑,轴承位处清洗干净,涂抹润滑油充分,清理端盖内孔、油孔,以保证油路畅通。端盖止口处镶有δ=1mm的石棉橡胶板用来密封。

装配时,先将铜套向轴上试装,以找到轴上个别硬点,进行修磨,完成后向端盖内孔匀力打入,以保证铜套垂直进入。然后将转鼓放入壳体,上端盖(出灰机两端端盖圆周分布孔径为φ22,由于装配时端盖与壳体靠止口定位,各加工件由于加工误差累积到装配时会致使两端端盖孔与壳体螺纹孔对不上,影响装配质量,因此修旧出灰机的端盖孔均扩大至φ26,留有一定的调节量)。在不完全把紧的情况下,调节出灰机间隙均匀,最后把紧螺栓,进行盘车。

5 结 语

整套出灰机的修复方法,均是由我公司自行完成,经过现场的使用,证明了经修复的星型出灰机可以再利用。1台新出灰机需费用约1.5万元,自行修善1台出灰机需人工费用、材料费共约0.7万元,每月按检修2台出灰机计算,1年共节省费用(1.5 -0.7)×2×12=19.2万元。但由于本单位机加工设备本身精度和加工范围的限制,对出灰机的加工产生了一定影响,如果条件允许,能够取得更理想的效果。

114.15

B

1005-8370(2011)05-41-03

2011-07-06