浅析重锤式卸灰阀在除尘器中的应用

2011-01-04张晓玄

张晓玄

(唐山三友化工股份有限公司,河北 唐山 063305)

浅析重锤式卸灰阀在除尘器中的应用

张晓玄

(唐山三友化工股份有限公司,河北 唐山 063305)

介绍多种卸灰阀使用情况,着重分析了重锤式卸灰阀的安装、使用情况,对除尘器运行效果的影响及改进措施。

卸灰阀;重锤式翻板阀;漏风;除尘器运行

除尘器在纯碱行业已得到广泛应用。除尘器的良好运行在改善环境、回收物料、减少大气污染、保障作业人员身体健康方面作用显著。所以越来越受到人们的重视。实现除尘器的良好运行,根据不同尘源特性选择不同除尘器类型,根据空间位置合理布置管道等人们关注得较多。但是选用何种型式的卸灰装置人们关注得却不够。

卸灰装置处于负压较大部位,其严密性直接影响着除尘器的运行效果,有数据表明:漏风5%,除尘效率降低50%,漏风10%~15%,效率降至零,所以排灰阀的选择不可忽视。选择排灰阀时要考虑的因素一般有:粉尘性质、粉尘量的多少、卸灰制度、卸灰口处压力大小等。

1 常用的卸灰装置

目前可供选择的、常用的卸灰装置有:星形卸灰阀、绞龙卸灰、重锤式翻板卸灰阀、绞龙与上述两种卸灰阀联合排灰装置。

1.1 星形卸料阀

这种形式的卸灰阀在工作时,粉尘靠重力落入,充满上面和侧面的行星空格,叶片转子由电机通过减速机转动轴带动,叶轮转到下部粉尘靠自重卸下。这种卸灰阀一般都安装在紧靠除尘器灰斗下部,为保证严密不漏风,应在卸料器的上部经常保持一定高度的粉尘。根据多年的使用经验,这种方法效果并不理想。

1)由于布袋除尘器分组轮流清灰的特点,集料斗内粉尘量虽然基本上是一定的,但很难与卸料器所需密封条件相匹配。

2)预存量多时,虽能满足密封需要,但容易形成架桥现象。

3)因除尘碱密度小,加之吸潮性,碱尘容易附着在叶片上,久之出现粉尘塞满两叶片间空腔现象,使集料斗内碱尘不能被排除,使除尘器不能正常工作。

1.2 绞龙卸灰

在绞龙工作时只能在排料管内形成断续小料流,不足以形成密封。因有负压的存在,约有75%的碱尘能被排出,其余碱尘一部分被吸回除尘室,形成二次扬灰,另一部分沉积于集料斗内,久之,塞满集料斗形成架桥,致使布袋上被反吹抖落的碱尘不断向上堆积,最终塞满布袋间隙。在这一渐进过程中,首先是布袋有效过滤面积不断减小,除尘能力不断降低,其次,因反吹气体无法正常排出,对布袋压力增大,导致布袋破损率增加。这就不得不清理积碱、更换布袋。既增加了工作量,又增加了成本。

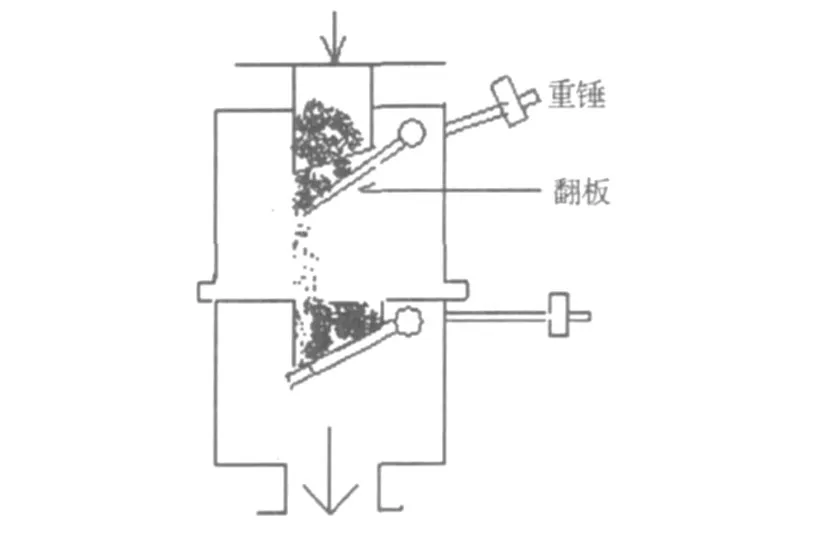

1.3 重锤式翻板卸灰阀

这种卸料阀是利用重锤和翻板上积灰重量的平衡关系来控制排尘量。当集尘量超过一定值时,翻板被压开,粉尘下落。然后靠重锤的重力作用,使翻板自动关闭。达到更好的密封作用,常采用双层翻板。如图1所示。

图1 重锤式翻板卸灰阀

在实际生产中,当积灰重量略超过重锤阀重量时,翻板阀只有一定开度,加上脉冲阀定期反吹的影响,第一层翻板会不断出现小幅震动,只有当后续粉尘料流到来时,翻板才会被压开,在短时间内大量粉尘下落。随后第二层翻板开始动作。然而,第二层翻板的动作幅度与第一层相比要大些,原因如下:

1)第一层翻板有小幅震荡时已有部分碱尘下落并积存于该板上。

2)下落相同重量的碱尘,再加上已积存碱尘,必然使第二层翻板较第一层有较大开度。由于两翻板间距很小,致使两翻板动作接近同步,且料流不可能完全将通道密封,不可避免的造成漏风,导致部分碱尘在下落过程中被吸回除尘室,其中一部分沉积于集料斗内,另一部分形成二次扬灰再次被布袋所吸附,从而使滤袋外阻留的粉尘层厚度增加,阻力增大,致使系统内风速降低,碱尘在系统内沉积,久之造成管道阻塞。

2 重锤式翻板阀改进措施

将重锤式翻板阀一分为二,形成两个独立的翻板阀,二者之间保持足够间距。理由如下:当第一层翻板阀上堆积足够粉尘时,翻板动作,而此时第二层翻板阀应处于密闭状态,此时下落碱尘应视为自由落体,两翻板阀间距应按公式:H=1/2gt2确定。(H:自由楼梯下落高度;g:重力加速度;t:自由落体下落时间。)二者保持该间距时,第一层阀粉尘下落时,第二层阀保持密闭状态,当粉尘落至第二层阀时,第一层阀已关闭,则第二层阀上的碱尘在没有负压状态下下落,上述过程不会造成漏风。而一体式重锤翻板阀两层间距显然不符合要求,所以造成漏风的不良后果。然而,按上述公式确定两翻板阀间距有时会受到空间位置限制。

如果按上述公式确定两翻板阀间距受限时,可最大限度拉大二者间距,增加下层翻板阀重锤重量,并调整位置,使其多次接受上层粉尘后,开始动作,这样减少了其动作的几率,就可减少上下两层都打开时造成漏风次数,对延长除尘器清理周期也有较好效果。

[1] 谭天祐,梁凤珍.工业除尘通风技术[M].北京:中国建设工业出版社,1984

TQ114.15

B

1005-8370(2011)05-27-02

2011-08-23