天铁热轧180 t转炉除尘液压冷却系统改造

2011-01-04董海川李文涛天津天铁冶金集团热轧板有限公司河北涉县056404

董海川 李文涛 (天津天铁冶金集团热轧板有限公司,河北涉县 056404)

天铁热轧180 t转炉除尘液压冷却系统改造

董海川 李文涛 (天津天铁冶金集团热轧板有限公司,河北涉县 056404)

为解决天铁热轧180 t转炉除尘液压系统油温过高的的问题,对其进行技术改造。分析了油温过高的原因,通过选择合适的冷却器、解决水质问题、调整系统压力等措施,对油温实现了自动控制,延长了液压设备的使用寿命,大幅降低了各方面的成本。

除尘 液压 系统 油液 冷却器 功率 损失 改造

1 前言

天铁热轧有两座180 t转炉,也就有相配套的两套转炉除尘系统。转炉烟气主要成分是CO、O2、CO2、N2和SO2,其中CO含量高达80%。对此需要对转炉煤气绝大部分进行回收,回收完后对管道内的煤气进行放散处理。转炉煤气回收、放散是由两道阀进行控制的,这两道阀又是由液压系统驱动控制。自2007年转炉投产以来,除尘液压系统的油温一直持续较高,先后进行了一些处理,但是效果一直不算好,于是液压技术人员对此问题的原因进行彻底分析,提出改造方案。

2 主要问题

两套除尘液压系统冬天油温一直在50℃左右,到夏天温度时常高达60℃。油温过高常会产生以下故障和不良影响。

2.1 使液压油的粘度下降,从而系统内泄漏增大,主泵的容积效率和整个液压系统的效率也会显著下降。另外,由于液压油的粘度降低,阀芯在阀体内移动,润滑部位的油膜会变薄甚至会被破坏,移动副之间的摩擦阻力增大,导致阀内零件磨损加剧,系统内泄增大,大量的压力能转化为热能,给系统带来更高的升温。

2.2 使液压系统中液压元件过热,阀内零件受热产生热变形,即使各个液压元件热膨胀系数不同,也会使各运动部件之间的配合间隙变小,从而发生卡死现象,引起阀动作失灵。同时又影响液压执行元件动作的精度,导致零件加工时尺寸变化质量变差。

2.3 使各液压元件内橡胶密封件变形,加速密封件的老化而失灵。各密封件的使用寿命降低,密封性能下降,造成泄漏,而内泄又会进一步加剧油温的升高。

2.4 加速液压油氧化变质,析出沥青状物质,降低液压油的润滑效果和使用寿命。析出的粘稠物质也会堵塞阀体内阻尼小孔和缝隙,导致方向阀卡死不能换向、压力阀调压失灵、流量阀流量不稳定等诸多液压故障。

2.5 液压油温度升高,油的空气分离压降低,溶解的空气从油中逸出,产生气穴,致使液压系统振动大、噪音大、工作性能下降。

综上所述,根据现场情况,油温过高影响最大主要有:液压泵磨损严重,使用寿命下降,平均2年更换一次泵;液压油氧化变质快,平均每8个月更换一次液压油;夏天还会出现油温高于65℃,电机跳闸停泵,影响转炉煤气回收等。

3 造成油温高原因分析

3.1 冷却系统设计不合理

由于此液压系统属于闭环系统,油箱容积1 000 L,液压站通风效果不佳,所以油箱的自身散热不好。系统一直处在长时间运行状态下,根据热平衡公式:

式中:H——系统总发热功率,W;

H1——油箱散热功率,取H1=0,W;

H2——冷却器散热功率,W。

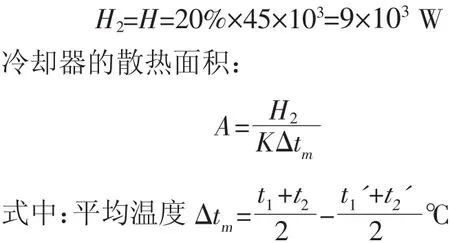

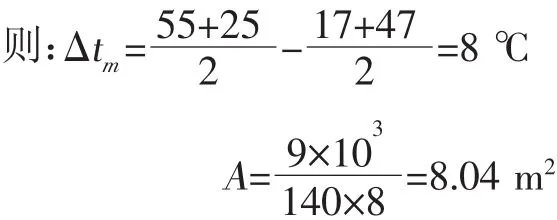

其中,系统发热的功率损耗总量H一般占驱动功率H2=H-H1的15%~30%,取的20%,为电机输出功率45 kW。则

K——散热系数,用循环水冷却,取K=140 W/(m2·C);

t1——液压油进口温度,取55℃;

t2——液压油出口温度,取25℃;

t1'——冷却水进口温度,取17℃;

t2'——冷却水出口温度,取47℃。

考虑到冷却器在使用过程中由于水垢和铁锈的存在,导致实际散热面积减小,因此,在选择冷却器时,一般将计算出来的散热面积增大20%~30%。经过计算应该选择散热面积大的冷却器。而现场液压系统的冷却器散热面积只有8 m2,所以设计的冷却器散热面积不够,导致油温升高。

3.2 冷却水质有问题

由于工程建设时,在646区域没有设计净环水,所以液压站的冷却水一直使用消防用的浊环水。浊环水质较硬,容易在冷却器和水管内结垢。板式冷却器内表面水垢结多了,堵塞了水流通道,致使冷却水流量降低,使冷却器散热、换热功能降低,这也是导致油温升高的原因之一。

3.3 主泵溢流大

由于此液压系统属于恒压定量泵供油系统,系统中没有设计卸荷回路。液压缸停止工作时主泵不卸荷,溢流阀调定压力较低,泵的全部流量在高压下溢流,产生溢流损失发热。同时,液压系统中混入的空气,液压油中的空气从低压区逸出形成气泡,当气泡运动到高压区时被高压油击碎,液压油受到急剧压缩而放出大量的热量,这也是液压系统最主要的热量来源。

4 解决方法

4.1 选择合适的冷却器

原来液压系统冷却器散热面积较小,只有8 m2,不能满足系统散热要求。经过计算选择的冷却器可以到达好的冷却效果。同时将冷却循环系统的管道更改:将原来通径只有22 mm的油管更换成通径32 mm油管;原来只有25 mm的水管更换成38 mm的水管。

4.2 解决水质问题

重新布置净环水管道至液压站内,取消原来的消防水,彻底地解决冷却水质问题。同时在水管道上安装过滤器,防止较大固体进入冷却器里堵塞。安装电磁水阀,控制油箱温度55℃水阀开启,35℃时关闭。

4.3 调整系统压力

对于恒压定量泵供油系统,系统设计工作压力为17 MPa。先将溢流阀的溢流压力调至18 MPa,再将泵的出口压力调至工作压力17 MPa,然后再调高溢流阀安全压力,调到溢流阀不溢流为止。目的是保证液压缸不动作时,系统油液从泵溢流,泵会自动调整斜盘角度,使泵溢流小,功率损失小,热损失降到最小。

5 改造后效果

5.1 安装电磁水阀,对油温实现了自动控制,液压系统油温控制在42℃左右,解除了因油温高而停泵影响生产的顾虑。

5.2 减缓了油液氧化变质的速度,以前每8个月更换一次液压油,现在可以根据油质的情况,2年内不需更换液压油。2个液压站更换一次油液需要16桶,两年可以节省32桶油,降低了成本。

5.3 延长了泵的使用寿命。以前由于油温高,泵内磨损严重,泄漏增大,效率降低,2年需更换一次泵。现在5年内不需更主泵,也大幅度地降低了备件成本。其它液压元件也延长了使用寿命,同时也减少了漏油故障。

6 结束语

通过对热轧两座180 t转炉煤气回收、放散液压冷却系统的改造,彻底地分析了液压站油温升高的原因,对具体原因也提出了解决方法。最重要的是通过改造,延长了各个液压设备的使用寿命,大幅度地降低了各方面的成本。对生产最终起到降本增效,节能降耗的重要作用。

[1]雷天觉.新编液压工程手册[M].北京:北京理工大学出版社,2000.

[2]李新德.液压系统故障诊断与维修技术手册[M].北京:中国电力出版社,2009.

[3]黎启柏.液压元件手册[M].北京:冶金工业出版社,1999.

Transformation of Cooling System of Tiantie Hot Rolling 180 t Converter Dedusting Hydraulic System

Dong Haichuan,Li Wentao

The hydraulic system of the dedusting system of Tiantie Hot Rolling 180 t Converter was revamped due to high oil temperature.The causes are analyzed.Thus,measures of selecting proper cooler,improving water quality and adjusting system pressure were taken to realize automatic control over oil temperature,prolong the life of hydraulic equipment and remarkably reduce costs of all parties.

dedusting,hydraulic,system,oil liquid,cooler,power,loss,revamp

(收稿 2011-10-08 责编 崔建华)

董海川,2006年毕业于吉林北华大学机械设计制造及自动化专业,现在天铁热轧板公司设备检修作业部从事炼钢车间液压设备维护与检修工作。