铝电解槽阴极侧部可压缩结构研究

2010-12-28王有山梁学民

王有山,梁学民

(河南中孚实业股份有限公司 技术中心,河南 巩义 451200)

铝电解槽阴极侧部可压缩结构研究

王有山,梁学民

(河南中孚实业股份有限公司 技术中心,河南 巩义 451200)

分析了铝电解槽内衬热应力和钠膨胀应力的特点及对大型铝电解槽寿命的影响,为了减少应力对电解槽阴极内衬的不良作用,在其应力集中的侧下部设计了可压缩结构,使集中的应力在此得以有效释放.通过在两台 320 kA电解槽上的试验,与对比槽相比,减缓了阴极隆起的速度,减小了隆起量,可在一定程度上提高电解槽寿命.

随着我国铝电解技术的发展,在 280 kA电解槽技术取得成功并不断完善的基础上,300 kA级大型预焙铝电解槽已成为我国铝电解的主流槽型.槽容量的增大使槽内衬体积随之增大,主要表现在水平方向尺寸的增加,特别是纵向尺寸增加更为明显,以上改变使电解槽内衬在从冷态到热态的过程中,水平方向的热应力及启动初期吸钠膨胀应力随着槽容量的增加而明显增大,并在阴极侧下部集中,造成电解槽阴极隆起,出现开裂,严重影响电解槽的寿命.

国内电解铝生产厂家及设计研究院,在铝电解槽内衬结构及内衬材料选用等方面进行了不断的创新,如槽壳侧部由以往的双围带改为单围带并加装散热片;减薄侧部炭砖的厚度,减小槽加工面;采用小船形的槽壳结构等,这些均有利于电解槽侧部散热和热量平衡的建立[1].在新材料应用方面,侧部普遍采用了碳氮化硅砖,提高了抗侵蚀性能,增强了侧部散热性能;底部阴极炭块普遍采用了半石墨质炭块,并试验应用了全石墨化炭块.虽然综合应用了以上技术,但阴极侧部结构仍然一直沿用传统的硬结构 (浇筑料),使日益增大的侧部应力无法得以释放,是造成在电解槽生产技术及原材料质量不断提高的前提下,槽寿命仍徘徊在 1800天左右的原因之一,这与国际先进水平相比,存在 500~800天的差距[2].

河南中孚实业股份有限公司在国家重大产业技术开发专项—“300kA级铝电解槽生产综合节能技术开发”项目中,通过对大型铝电解槽内衬材料物性参数的分析和铝电解槽内衬应力场的研究,通过仿真计算,设计并建造了配备阴极侧部可压缩结构的 320kA试验电解槽.试验槽经过近 2年时间的运行,其优势表现明显,有望在一定程度上提高电解槽的寿命.

1 320 kA电解槽内衬热应力及钠膨胀应力分析

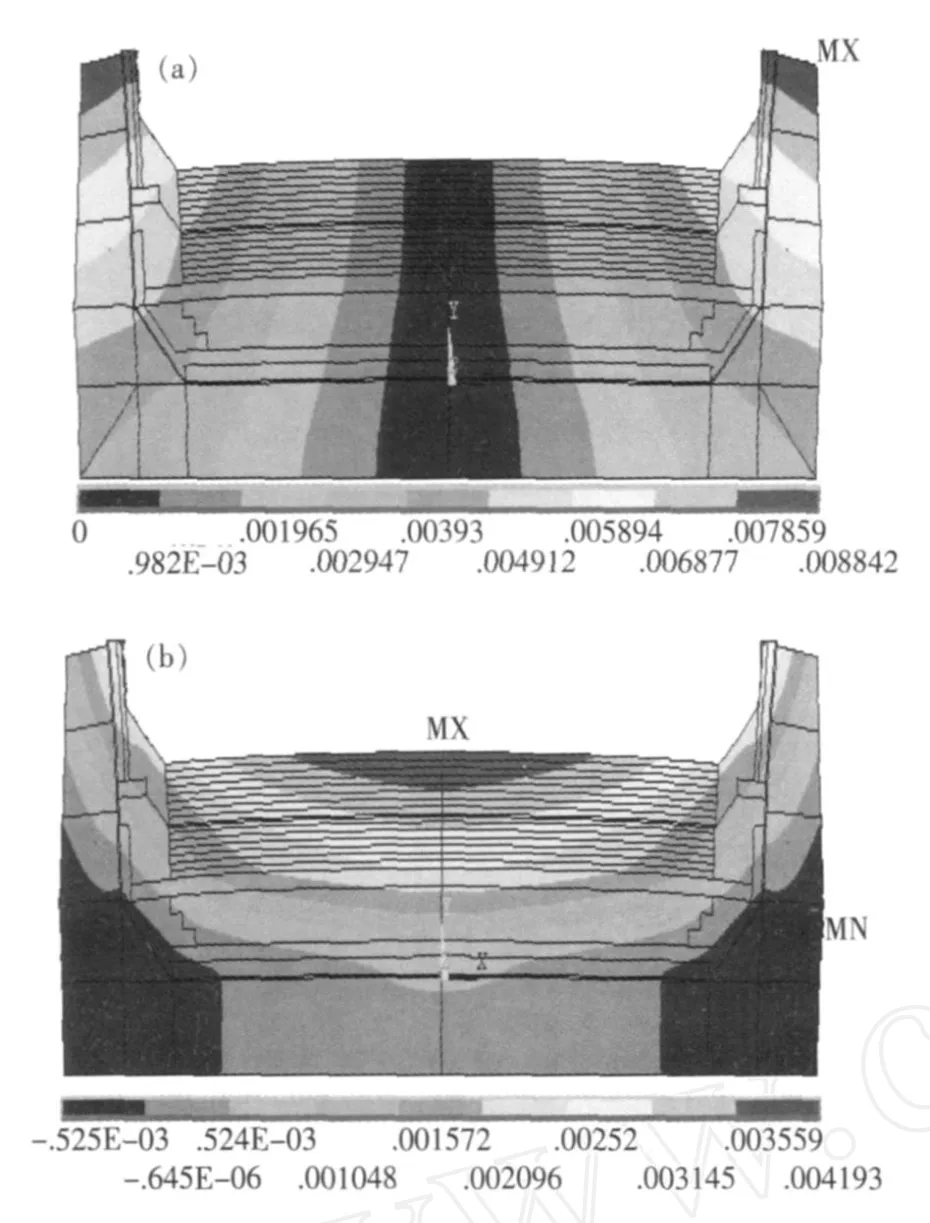

采用无烟煤阴极炭块的 320 kA电解槽,在焙烧结束后,发生热膨胀而产生位移的仿真如图 1所示.图 1(a)表示 x方向的位移,最大位移量为8.84mm,位于电解槽大面两侧;图 1(b)表示电解槽 y方向的位移,最大位移量为 4.19mm,位于电解槽中心,阴极炭块表现出上拱形状.最大位移量为 8.99mm,位于槽的两侧.z方向的位移量为7.35mm[3].

电解槽启动初期是钠渗透的主要阶段,钠含量的增加导致炭块膨胀增加[3].根据仿真计算,启动一个月后的电解槽无论是 x方向的位移、y方向的位移还是电解槽的最大位移都有所增大,x方向的最大位移量为 11.64mm,比启动前增加了31.6%,y方向的最大位移量为 7.78mm,比启动前增加了 81.7%,最大位移量为 11.65 mm,比启动前增加了 29.6%.其中 y方向的位移增加幅度最大,表明电解槽运行一个月后由于钠的渗透,产生的膨胀应力增大,使得中心阴极炭块上抬趋势加大.阴极炭块的上抬是造成阴极炭块开裂和剥皮分层的重要原因[3].

随着电解槽容量的不断增大,减少阴极内衬热膨胀及钠膨胀应力问题,对槽寿命的提高具有十分重要的意义.

2 320 kA电解槽侧部可压缩结构的方案、原理及仿真

2.1 结构及原理

图 1 焙烧结束后电解槽位移分布情况/m

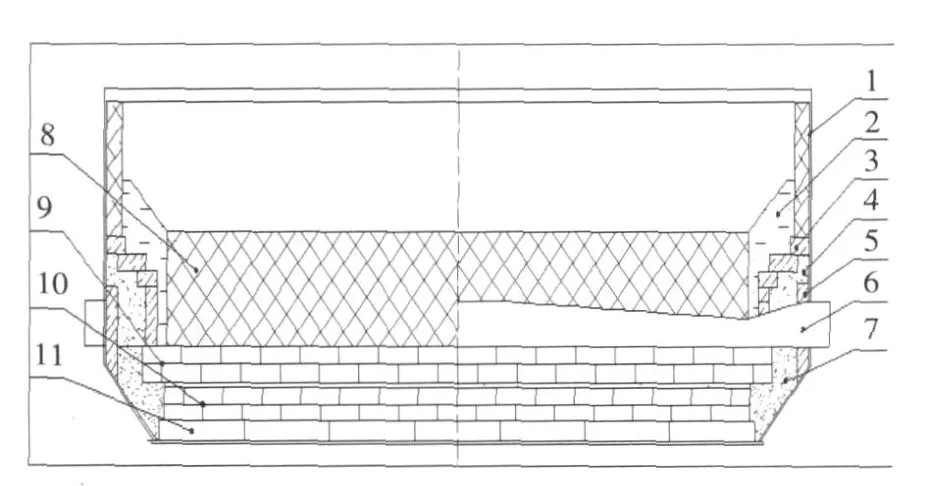

图 2是 320 kA试验电解槽内衬设计方案图(横剖面),与传统的侧下部硬结构相比,主要改进点在于,在阴极炭块与槽壳之间设置了采用可压缩耐火材料构成的侧部可压缩结构.具体的结构为,在阴极钢棒周边设置一层钢棒浇铸料 5,槽壳与炭块侧部之间分别设置可压缩材料 4、耐火砖 3及侧部炭糊 2.

当阴极炭块受到热膨胀及钠膨胀时,其产生的力推动可压缩材料,使其压缩,从而使应力得以释放,减缓阴极隆起的速度,减小隆起量.

图 2 试验电解槽内衬结构图

2.2 热场仿真

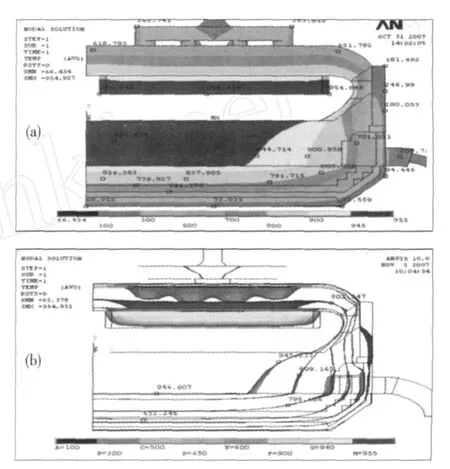

侧下部结构及材料的改变会影响到电解槽的热场.对图 2所示的设计方案进行热场仿真模拟计算的结果见图 3.

仿真结果表明,在阴极碳块与高效抗渗砖界面上的温度为 947℃左右,在高效抗渗砖和轻质保温砖界面上的温度为 758℃左右,电解质的初晶温度等温线在阴极炭块以下;800℃等温线在保温砖以上,温度分布合理.槽帮部分温度下降梯度较大,有利于伸腿的形成和保持;在槽底,温度差主要集中在阴极下面的保温材料中,达到了加强底部和侧下部保温、侧上部散热的目的.

图 3 320 kA侧下部可压缩结构电解槽热场仿真图

3 试验及效果

为了检验侧部可压缩结构的方案,在河南中孚实业股份有限公司 320kA电解铝系列中建了 2台采用侧下部可压缩结构的试验电解槽,槽号为4 069#和 4 070#,并设同期启动的 4 059#和4 060#为对比槽.试验电解槽 2006年 12月启动,其启动方案及生产管理与正常槽相同.

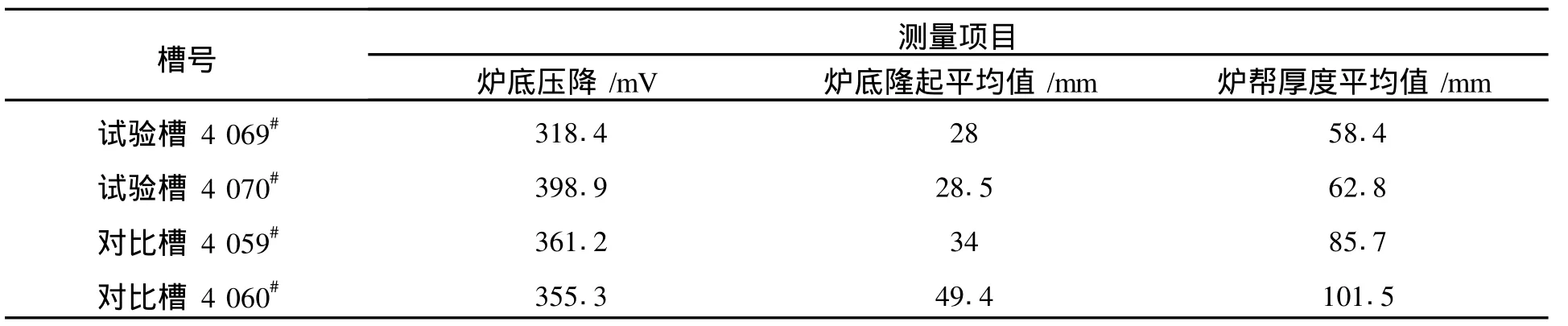

2008年 5月,对 2台试验槽及对比槽进行了综合测试.测试结果及分析如下.表 1是试验电解槽与对比槽炉底压降与炉底隆起量的测量数据.

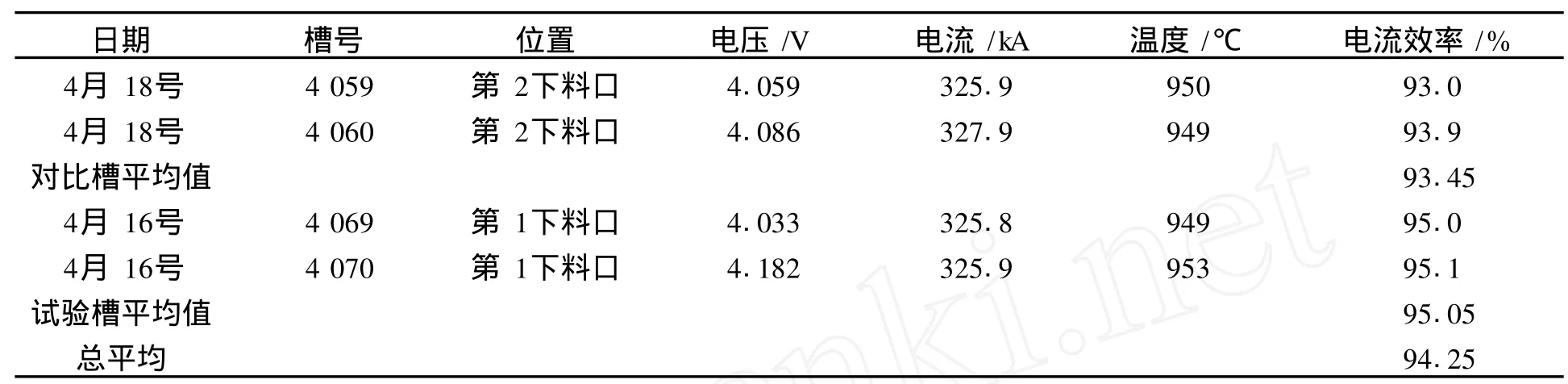

表 2是试验电解槽与对比槽电流效率测试数据 (采用气体分析法).

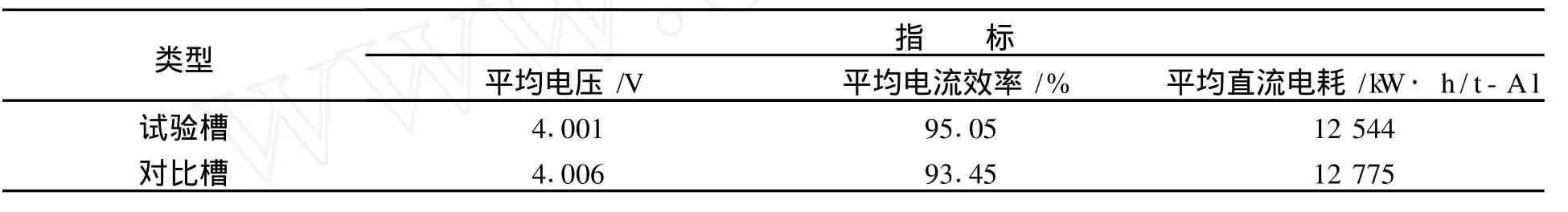

表 3是试验槽与对比槽的主要经济指标(2007年 4月 ~2008年 4月 ).

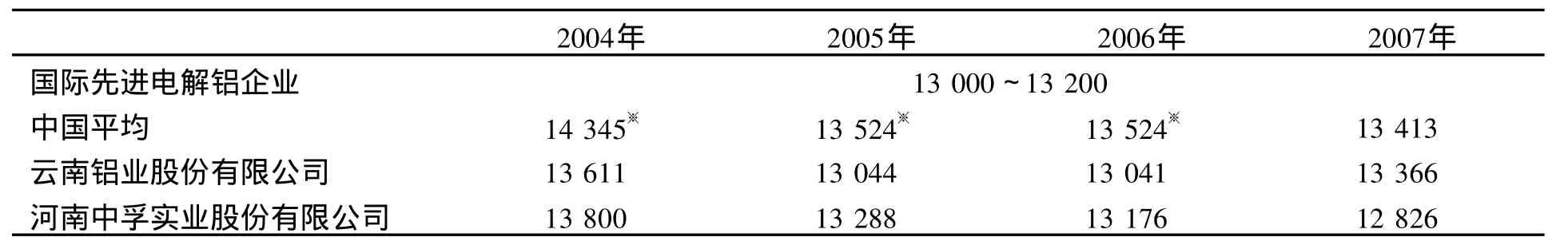

表 4列出了近四年来国内外铝电解直流电耗指标.

表 1 试验槽与对比槽炉底压降及炉底隆起测试表

表 2 试验槽与对比槽电流效率测试表

表 3 试验槽与对比槽的经济指标对比

表 4 国内外先进铝电解企业直流电单耗比较 kW·h/t-A l

从以上数据分析可以看出,试验槽炉底隆起量比对比槽小 13.5mm,且炉帮较好,说明了侧部可压缩结构在吸收内衬膨胀应力方面取得了较为明显的效果;与对比槽相比,电流效率提高了1.6%,吨铝直流电耗下降了 231 kW·h,能耗指标达到了世界先进水平,说明了侧部可压缩结构方案是成功的.

4 存在的问题及改进措施

试验槽炉底隆起量虽比对比槽有明显减小,但仍有明显隆起,说明侧部可压缩结构设计及材料选用仍有较大的优化空间,或者还存在其它未知因素,需在本试验的基础上对阴极内衬材料及可压缩材料的物性参数进行更精确的仿真计算,对可压缩结构进行更精确合理的设计并进行更广泛的试验.

5 结 语

铝电解槽阴极在 x方向和 y方向存在热应力及钠膨胀应力随槽容量的增加而大幅增大,并在阴极侧部集中,是造成阴极炭块上拱、开裂的重要原因.

采用阴极侧部可压缩结构,选取合适的可压缩材料,在一定程度上吸收了阴极的膨胀应力,从而减缓阴极的上抬速度,减小上抬的量,延长电解槽寿命.

侧部可压缩结构方案取得了较好的试验指标,但还未达到理想的效果,还有较大的进一步研究和优化空间.

A

1671-6620(2010)S1-0130-03