东坡煤矿大采高综采设备安装新工艺的研究与实践①

2010-12-26李旭东

李旭东

(山西朔州中煤矿业投资有限责任公司,山西朔州 036000)

东坡煤矿大采高综采设备安装新工艺的研究与实践①

李旭东②

(山西朔州中煤矿业投资有限责任公司,山西朔州 036000)

针对大采高综采系统设备结构复杂、部件多、尺寸长、重量大、安装困难等特点和东坡煤矿的实际,重点介绍了运输设备提升能力验算、绞车的安装和调试、巷道及开切眼的加宽加高、起吊锚杆和锚索的施工等准备工作,提出了合理的设备安装工序,对工作面支架、采煤机、运输机、转载机等设备及机巷胶带输送机和开关车安装的具体要求进行了详细的论述,并分析、总结了综合效益。

综采;大采高;设备安装;支架;锚杆;锚索

0 引言

厚煤层高效综采是实现高产高效矿井的主要技术途径之一。目前我国年产 6Mt~10Mt具有国际领先技术水平的高产高效矿井和综采工作面都是在厚煤层开采条件下实现的。厚煤层大采高综采装备仍然主要依靠进口,设备价格昂贵,配件供应困难,这影响和制约了煤炭生产和供应能力提高。近年来,我国自主研发了具有国际先进水平的大功率电牵引采煤机,大采高强力液压支架,大运力重型刮板运输机及转载机,大倾角、大运力胶带运输机,可为开采煤厚 5m左右、配套能力每小时 2000t左右、年生产能力 6Mt以上的综采工作面提供成套装备及开采工艺,在比较复杂的条件下实现高产高效。大采高综采是高产高效的基本模式,与综采放顶煤工艺相比,具有设备先进、可靠性高、工艺简单、容易实现自动化控制、单产能力稳定等特点,其能力基本上取决于工作面装备标准的高低和人为因素,受自然条件的制约较小。

但由于设备结构复杂、部件多、尺寸长、重量大,在设备安装过程中,地面装车、井下沿途运输与工作面安装等环节与常规综采设备存在较大差异。如何做到安全、快速、保质保量地完成安装,必须对特大型设备的地面装车的方法、绞车勾头的联接固定方式、支架等大型设备的下放方式、支架卸车与安装方式等进行周密地研究,科学地制定一系列有针对性的安全技术措施,为特大型设备的装车、运输、起吊与安装提供全方位的技术保障。

1 矿井生产系统概况

东坡煤矿主要可采煤层为 4号、9号和 11号煤层,其中 4号煤平均厚度 5.39m,距 9号煤 45m左右,9号煤平均厚度 16.88m,两层煤均属中硬煤层。因此确定井下大巷分别沿 4号煤和 9号煤层布置。为满足矿井煤炭运输、辅助运输、通风及行人的需要,井下大巷 (兼作采区巷道)布置三条,即胶带输送机大巷、辅助运输大巷及回风大巷。其中胶带输送机大巷担负煤炭运输并兼作进风;辅助运输大巷担负井下材料、设备、矸石、人员等运输任务并兼作进风;回风大巷作为采区专用回风巷,只担负回风任务。4号煤位于太原组顶部,全区稳定可采,煤层厚度 1.75~8.10m,平均5.39m,初期开采区域平均厚度 4.57m。煤层结构复杂,含夹矸 0~3层。顶板多为中粗粒砂岩,底板多为泥岩或粉砂岩。该煤层较适合采用一次采全高的综合机械化采煤方法。

2 工作面装备

选用 ZY7600/23/47型掩护式液压支架,支护高度为 2.3-4.7m,工作阻力为 7600kN,支架初撑力为 6413kN,支护强度为 0.96MPa。采用MG750/1815-WD的采煤机,电动机总装机功率 1815kW,截割功率为 1500kW,电压 3300V,无链电牵引。选用 SGZ1000/2×525型可弯曲刮板输送机,功率 2×525kW,电压 3300V,输运能力 2000t/h。顺槽破碎机 PCM250型,功率250kW,电压 3300V,破碎能力 2500t/h。顺槽转载机 SZZ1000/400型刮板转载机,功率 400K W,电压 3300V,破碎能力 2500t/h。顺槽胶带输送机,采用宽 1400mm,可伸缩胶带输送机,电机功率 2×280kW,长 1057m,输送能力 2000t/h。

3 安装前期准备工作

由于东坡煤矿当时处于矿井基建阶段,井下运输系统仍然存在着许多问题,不具备安装条件。为此,我们采用了倒排工期的方式。依据设备的安装顺序,将设备地面装车、井下沿途运输与工作面安装三个关键环节有机地结合起来,把各个节点在时间和空间上进行科学地安排,同时最大限度地实施各工序平行作业,从而绘制出能有效指导安装工程的施工网络图,将原计划 60天的安装工期压缩到了 35天。结合东坡煤矿的实际情况,本着安全、快速、保质保量地完成安装任务的原则,对特大、重型设备地面装车的方法,绞车勾头的联接固定方式,支架等大型设备的下放方式,支架卸车与安装方式等进行了周密地研究,科学地制定了平板车改造加固并使用特制的卡板固定支架;风井上口安装 JDBH-30/3.5双速绞车与副斜井 3.0m绞车协同下放支架;大坡度无极绳绞车与 JH-20回柱绞车配合使用;重型设备的起吊以 3m长的 11#钢作起吊梁通过锚索用 U卡固定于顶板等一系列有针对性的安全技术措施,为特大、重型设备的装车、运输、起吊与安装提供了全方位的技术保障。

3.1 运输设备提升能力验算

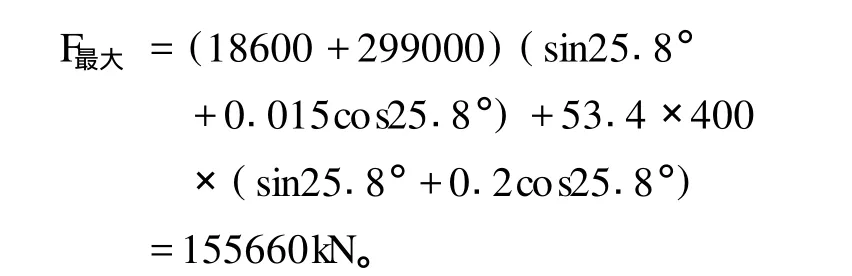

3.1.1 提升绞车运输能力验算

式中 Q车——平板车重量 18600kN;

Q载——最大支架重量 299000kN;

P——单 位 长度的 钢 丝绳 重量,取

53.4kN/m;

L——钢丝绳长度为 400m;

f1——车轮阻力系数为 0.015;f2——钢丝绳阻力系数为 0.2;

α——巷道最大坡度,取 25.8°

不符合最大静张力 130000kN的要求,故采取在风井上口安装 JDBH-30/3.5双速绞车,与副斜井 3.0m提升绞车协同下放支架。

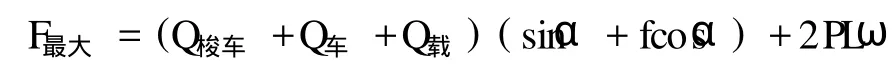

3.1.2 小反坡上山回柱绞车

式中 Q车——平板车重量 18600kN;

Q载——最大支架重量 299000kN;

P——钢丝绳单位质量为 22.5kN/m;

L——钢丝绳长度为 100m;

f1——车轮阻力系数为 0.015,f2——钢丝绳阻力系数为 0.2;

α——巷道坡度,取 10°

小于 230000kN,符合要求。

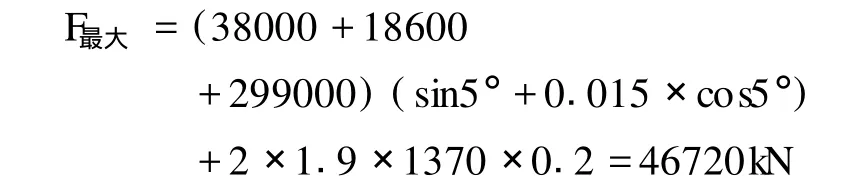

3.1.3 材料道无极绳绞车运输

1)巷道平均坡度 0~5°时

式中 Q梭车——梭车重量 38000kN;

Q车——平板车重量 18600kN;

Q载——最大支架重量 299000kN;

P——钢丝绳单位质量为 19kN/m;

L——钢丝绳长度,取 1370m;

f——车轮阻力系数 ,取 0.015。

α——巷道坡度 ,取 5°;

ω——钢丝绳运行阻力系数,取 0.2。

小于 80000kN,符合要求。

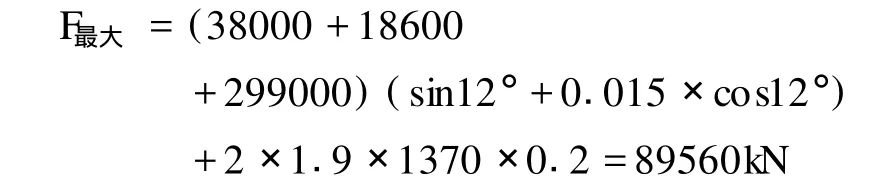

2)在断层处最大坡度 12°点

大于 80000kN,不符合要求,故采取设置无极绳牵拉措施。

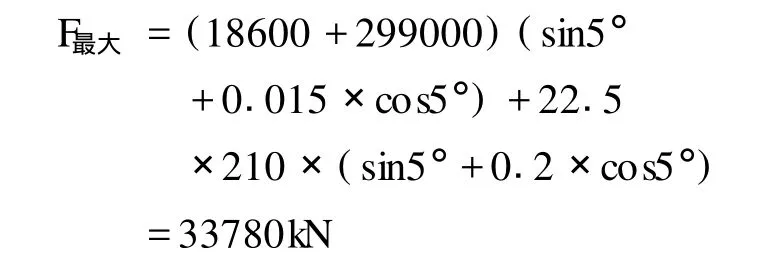

3.1.4 开切眼回柱绞车

式中 Q车——平板车重量 18600kN;

Q载——最大支架重量 299000kN;

P——钢丝绳单位质量为 22.5kN/m;

L——钢丝绳长度为 210m;

f1——车轮阻力系数为 0.015,f2——钢丝绳阻力系数为 0.2;

α——巷道坡度 5°。

小于 230000kN,符合要求。

3.2 相关设备的准备

3.2.1 绞车的安装和调试

1)绞车安装按井下标示位置施工,距轨道距离不小于 0.7m。

2)安装的绞车方向要正,钢丝绳排列整齐,与主滚筒联接牢固,余绳不少于三圈,最大缠绳量要小于滚筒边沿 2圈。

3)所有固定螺丝必须紧固,各连接件、销子、螺栓紧固。

4)绞车、钢丝绳必须完好,钩头符合要求。JD-11.4绞车钩头使用 3个绳卡子固定,JD-25绞车钩头使用 4个绳卡子固定,其余安装的大绞车钩头使用 5个绳卡子固定。钢丝绳绳卡的马鞍形应靠在主绳上,U型螺栓应靠在短绳上,绳卡方向要一致。

5)绞车声光信号灵敏可靠。

6)地锚使用直径 20mm锚杆,深度不小于1.6m,且用锚固剂加固。

7)绞车压戗柱,单体液压支柱做压柱时确保不自动卸载,用道木做帽,拴好防倒绳,单体液压支柱不得超高使用,戗柱要前倾 65°~75°。

8)打单体液压支柱时,单体液压支柱要生好根,找好着力点,平稳供液,人员躲开单体液压支柱歪倒及弹起的波及范围。

9)绞车供电严格按程序操作。电缆的吊挂严格按有关规定执行,电缆吊挂高度一致,吊挂点间有适度的垂度。

10)绞车安装起吊时,起吊点要牢固可靠。

3.2.2 巷道及开切眼的加宽加高

切眼宽度设计为 6.8m,支架长度为 7.05m;煤机窝实际宽度 18.7m,煤机安装需要的宽度为21m。为确保顺利安装,需将不足宽度用风镐支出。对运输支架所经轨道必须全面检查并整理,要求轨道达到完好标准,转弯处有拉杆控制,不得出现悬空、偏斜等情况,运输线路内距轨道 0.7m范围内无杂物,轨面距顶板支护高度不低于2.9m,能确保支架及大型设备的安全运输。

1)使用风镐时,从风管到风镐间的管路连接必须牢固严密,两管接头间用铁丝紧密连接。

2)施工前,检查顶、帮情况,执行“敲帮问顶”制度,清理好退路,确认安全后,由有经验的人员使用风镐对宽度不够的地方进行刷大。

3)当高度超过 1.5m时,搭设手脚架,人员站手脚架上施工。施工中设专人监护作业人员安全情况,观察顶、帮情况,发现问题及时通知作业人员停下处理。非施工人员不得到施工区域。

3.2.3 起吊锚杆、锚索的施工

401首采工作面安装设备部件重,井下情况复杂,运输环节多,需增加部分绞车,根据需要,对所需地点打起吊锚杆、锚索,施工绞车基础锚杆、地锚,为此,我们采取了如下措施:

1)检查施工地点顶、帮情况,执行“敲帮问顶”制度,用长柄工具找掉活煤、岩块,发现其他问题及时处理。

2)准备好钻具、风水管路、支护材料。钻头要快,同时要确保管路连接结实,不脱落。

3)风压、水压、油量不足时,风水管接头联接不牢,不准打眼。

4)将锚杆机按锚杆 (锚索)眼的位置进行定位,根据顶板倾角调整好锚杆机的角度。

5)检查好初始锚杆,并对锚杆机进行空运转,检查马达、气腿、水路,正常后开始打眼,打眼时必须两人配合扶稳锚杆机,操作人员应站在操作把后侧,其他人员远离锚杆机歪倒范围。

6)开眼时应慢推、轻打,钻进 50mm时,逐步加快钻速,加大推力进入正常打眼。打眼的深度为:锚索眼深 6m(6.3m锚杆),锚杆深 1.6m(1.8m锚杆)。

7)钻孔够深以后,钻机反复升落 2~3次,然后关闭气腿进气阀和水阀,减慢钻速,平稳退出。

8)使用锚杆 (锚索)检查锚杆 (锚索)孔的深度是否符合要求,不符合要求的要进行处理。

9)将树脂药卷放入孔内,用锚杆 (锚索)将树脂药卷缓慢推至眼底,锚索的锚固长度不小于2m。基础锚杆实施全锚。在锚杆 (锚索)尾部上好连接头,开动锚杆机进行搅拌,搅拌时间根据树脂卷的要求确定,搅拌结束后,将锚杆机顶住锚杆3~5分钟。

10)锚杆机停止运转以后,要将风水管路关好。

11)搅拌药卷时严禁手扶钎杆,回落钻机时,严禁手扶气腿。

12)操作人员严禁戴手套扶钻杆,要扎紧衣袖,以免被缠住。

13)清洗风动工具时,必须先关气,放气后方可进行,严禁将管接头对着他人。

14)施工过程中必须经常检查管路联接情况,发现问题及时处理,防止脱落伤人。

15)施工地点巷道高度较高时,要搭临时脚手架,脚手架要平稳,不晃动、结实。架子的高度视巷道高度而定。脚手架上有人施工时,脚手架两侧有人扶架,以防歪倒。

16)打眼过程中出现异常:如出水、瓦斯涌出等,立即停钻,不允许退出锚杆。

3.2.4 相关工具的准备

1)准备铁滑车、手拉葫芦、撬棍、剁斧、标准销链、15环链、卡兰螺丝、长钎子、大锤、单体液压支柱、半圆木及道木等。

2)在 401材料道车场安装一组临时泵站。为支架的安装和部分绞车的压戗柱供液。

4 设备安装施工措施

4.1 设备安装的工序

1)将转载机及破碎机的部件编号通过机巷运至安装位置,靠帮摆放,选择合适时间进行安装。

2)将工作面大溜子机头架从机巷运至工作面在机头存放,待溜槽运进后对接。

3)从材料道运进工作面中部槽,到位后铺设,机巷同步运、卸皮带机部件到指定位置。

4)安装工作面支架,安装完 2台端头支架后在端头支架内安装转载机机尾,同步安装机巷皮带机。

5)安装煤机、转载机、破碎机。

4.2 工作面运输机、转载机、破碎机的安装

1)选择合理的机头、机尾位置,清理好现场。

2)按顺序对接好 6块溜槽,用绞车拖至安装位置。

3)架好机头架,从机头开始逐节对上溜槽,每隔 7块溜槽装一块开天窗槽。对溜槽过程中用钢丝绳穿过溜槽,以便装底链。铺上上链,用回柱机抽出钢丝绳。待工作面采煤机安装完毕后,装好机尾架的减速箱、电机,在安装支架时同步装好挡煤板。

4)安装运输机要做到平、直、稳,铺设链条时要上链条焊口朝上,下链条焊口朝下,链条不能拧麻花,锯齿环要立着使用,刮板间距合理,每隔 1m装 1块刮板,对接大溜子机头架,按规定上好刮板并接好上链。用减速箱紧链装置反车,点动紧链。

5)转载机与工作面采煤机同时安装,技术要求与大溜子基本相同。转载机、破碎机单件重量较大,因此在安装作业进行起吊时,必须使用专用的起吊点,起吊点为锚索上固定 U形环,U形环上穿 3m长的 11#工字钢作为起吊梁。为确保起吊点牢固,使用前检查各连接件紧固、稳定情况,必须进行试起吊,确定牢固后方可使用,否则不得进行起吊安装。

6)在安装破碎机桥身部分时,需要架设木垛,木垛使用 200×250×2000mm的木料,木垛架设稳固。人工抬装对接桥身部分的溜槽时必须口号一致且人数足够,带好手套等保护,防止挤手挤脚事故的发生。

7)穿好底链后,封好底板,将转载机机头安装在已安好的皮带机机尾上,找好搭接点,上好联接件。

8)以上完成后,对设备进行试运转,发现异常立即处理。

4.3 工作面支架的安装

1)将切眼内的浮煤杂物清理干净,检查顶板情况以确保安全。拉倒支架安装位置的木点柱,点柱不得提前拆除,只有当点柱防碍支架调向就位时才可将其拆除。点柱拆除时用上口或下口回柱机拴上链条抱住点柱,用扳手上紧连接环螺丝,将点柱下方挖松后,用上、下口回柱机将点柱拉掉。在拉点柱时一勾只许拉一根,并派专人进行监护,发现问题及时处理,同时所有施工人员要避开绳道,站到安全位置。

2)使用材料道临时乳化液泵,敷设一趟Φ19mm的油管到切眼顶端。每隔 20m加一个三通。泵站的工作压力不得低于 18MPa。

3)安装临时信号以便安装支架。

4)准备好安装所需的各种材料、配件及工具。

5)检查现场绞车的完好情况。

6)支架运到切眼口后,由 8#绞车将支架下放至安装位置。

7)支架停稳后,要在前方用两根道木打“十”字交叉,将车停稳,先拆除固定支架的环链,拆除人员要选好退路,防止支架滑脱伤人。

8)将 10#绞车钩头拴在支架推移框架打孔处,8#绞车的钩头拴在平板车上,卸掉卡板,由专人负责,使用准确、清晰的信号通知两绞车对拉,将支架卸车。支架卸车前为防止平板车窜出伤人,在平板车后侧车轮下卡一对卡道器或用 15环链上齐卡兰螺丝将平板车固定在轨道上。

9)用单体液压支柱和绞车将支架调向就位具体方法如下:使用 10#绞车将钢丝绳从安装好的支架四连杆处穿过,已安好的支架升到合适高度,钩头挂在支架上用单体液压支柱协助将所要安装的支架尾部调到与邻架合适的位置,单体液压支柱协助 10#绞车将支架调整到安装位置,使用单体液压支柱将支架调正。绞车钢丝绳穿过支架时要选择合适位置,防止磨坏高压油管。单体液压支柱调向时要找好支点,人员躲到安全地点进行远距离操作。

10)支架调向就位后升足劲,设专人检查支架安装质量,发现自降的立柱、前梁要及时处理,发现漏液的油管、阀组要及时更换。支架安装要做到安装一架完好一架,各类销子、U型卡、阀组、油管及推溜装置齐全完好,联接正确可靠,油管排列整齐,阀组固定牢固,操作阀操作灵活,管接头无断裂,U型卡双腿插入,严禁用铁丝或其它材料代替,支架密封件齐全,无卸载、漏液、窜液现象。支架安装好后要保证上下成一条直线,其偏差不超过 50mm,中心距偏差不超过 100mm。顶梁、底座与顶底板平行,最大仰俯角 <3°,歪斜 <3°,支架顶梁接顶严实。相邻支架间不能有明显错差,无歪斜、咬架现象,支架底座要垫平垫实,架间空隙不超过 100mm。

11)乳化液配比为 3%~5%,支架初撑力达到要求。

4.4 工作面采煤机的安装

1)采煤机从材料道运进,运进顺序为左滚筒、左摇臂、左牵引部、中间电控箱、右牵引部、右摇臂、右滚筒。

2)安装时应轻装轻进,不可重力击打,更不准用单体液压支柱挤压。

3)各零部件齐全,所有螺丝拧紧。

4)油质、油位符合要求。

5)试运转平稳,无异常声响,各动作灵活,不漏油。

4.5 胶带输送机的安装

1)把设备部件运至安装位置。按照已确定的基准点将机头大架、机尾架安装定位,要求机头、机尾中心线在同一直线上。起吊机头、机尾和滚筒等大件时,用手拉葫芦对称平衡起吊,并将钩头拴系结实牢固,防止绳头滑动。

2)按照已确定的机头、机尾大架的中心位置确定胶带中间部分的中心线,依线将中间架纵梁及 H架安装定位。然后分别安装托辊挂耳、平托辊。安装后机身要在一条直线,各托辊中心线在一条直线。

3)将胶带工作的一面向上,沿H架边摊开在巷道上并依次打好胶带扣,然后从机尾一端将胶带翻转 180°依次装放在平托辊上连接各段至胶带头。

4)安装齐三联辊、将胶带工作的一面向下摊在 H架旁,打好胶带扣,从机尾一端将胶带翻转180度放三联辊上,连接各段胶带头至机头,通过胶带拉紧装置对接到下层胶带。

4.6 开关车的安装

1)开关车各开关做好隔爆面,严禁失爆。

2)保护齐全,动作灵活,整定值合理。

3)接地可靠,电缆吊挂整齐,接地极按有关标准执行。

4)操作线与相应电压匹配,绝缘耐压等级不可低于相应电压。

5)开头车相互连接好,掩好车。车辆之间使用拉杆连接,用直径不小于 15.5mm的钢丝绳双圈固定,连接处不少于 3副绳卡子。使用卡道器不少于 8副,同时采取绑链子等防滑措施。

5 综合效益分析

针对东坡煤矿运输系统复杂,401首采工作面使用的设备体积庞大、单台液压支架重达29.5t、安装前系统不完善、副井 3.0m绞车牵引力不够、切眼宽度不足、胶带输送机设计不合理等实际情况,我们在充分调研论证的基础上,研究和制定了科学合理的安装工艺与方案,并付诸实施,取得了良好的效果。提前 25天安全顺利地完成了401工作面的安装任务,吨煤单价为 270元,每天生产原煤按 5000t计算,25天可生产原煤 12.5万t,产值达 3375万元。主要成果如下:

1)副井绞车钢丝绳通过 1个压绳轮、2个导向轮 (各导向 90°)往风井并与风井上口的双速绞车协同下放特大、重型设备的运输方式,并取得了成功,在国内闻所未闻,在国外也鲜有报道。因此,这种特大、重型设备尤其是支架运输技术填补了国内空白,值得在类似条件下推广应用。

2)工作面刮板输送机的中部槽在地面以 2块一组对接好,在井下切眼上口 6块一起对接好后再用绞车拉到位的安装工艺,大大降低了工人的劳动强度,提高了中部槽的铺设速度。

3)对支架和平板车进行加固与改造,并用特制卡板将支架牢固地固定于平板车之上,这种支架装车工艺确保了支架与平板车形成一个整体,不仅杜绝了支架串车事故,而且大大减少了因封车不牢而发生的支架掉道事故。

4)在切眼上口摘掉支架的平衡千斤顶,支架卸车后再把平衡千斤顶安装上,极大地减少了平衡千斤顶的损坏数量;在支架调向前先升高支架,较好地解决了切眼宽度不够的问题,大幅度地减少了巷道刷帮的工程量,提高了支架的安装速度。

5)401工作面机巷与 4煤东翼轨道大巷平面交叉,设计不合理,按胶带输送机原安装方案,驱动和卸载滚筒布置在一起,若不挑顶影响东翼轨道大巷运输。在充分调研论证的基础上,通过加长卸载胶带长度、加高胶带架高度、装驱动和卸载滚筒分开布置等技术,解决了上述问题。

6)科学倒排工期,优化劳动组织,最大限度地实施各工序平行作业,是确保完成安装工期的重要措施。

7)特大、重型设备的安装在东坡煤矿属首次,此次安装并取得了极大地成功,为该矿今后特大、重型设备的安装锻炼了队伍,积累了宝贵的经验。

[1]王金华 .我国大采高综采技术与装备的现状及发展趋势[J].煤炭科学技术,2006(1)

[2]沐俊卫,刘伟,汤琪 .困难条件下综采工作面安装技术[J].煤矿开采,2005(3)

[3]崔亚仲 .年产 6Mt综采工作面设备配套技术及实践[J].煤矿开采,2004(4)

Research and Practice of New Installation Techn iques of Fully-mechan ized Equipment with LargeMining Height in Dongpo CoalM ine

LI Xudong

(China CoalMining Investment Co.,Ltd.Shuozhou Shanxi 036000)

In view of the complex structure,many components,long size,bigweight,installation difficulties and other characteristics of fully-mechanized system equipmentwith large mining height and the realities ofDongpo coalmine,this paper focuses on introducing hoisting capacity checking computations of the transportation equipment,installing and commissioning of the winch,heightening and widening of the gateway and the open-off cut,construction of lifting rock bolting and anchor support and other preparatorywork.Putting forward the reasonable equipment installation process.The installation requirementsof theworkface supporter,coal shearer,coal conveyor,stage loader and other equipment,coal belt conveyor and switch trolley are discussed in detail,analysising and summarizing the overall efficiency.

Full-mechanizedMining;Large Mining Height;Equipment Installation;Mechanized supporter;Rock Bolting;Anchor Support

TD407

A

1672-7169(2010)04-0042-06

2010-09-15

李旭东 (1965-),男,江苏沛县人,大学毕业,高级工程师,现任山西朔州中煤矿业投资有限责任公司总经理。