一种紧凑式喷雾冷却系统的传热特性仿真分析

2010-12-26刘期聂程文龙韩丰云范含林

刘期聂 程文龙 赵 锐 韩丰云 范含林

(1 中国科学技术大学热科学与能源工程系,安徽合肥 230027)

(2 合肥通用机械研究院制冷与环境控制研究所,安徽合肥 230088)

(3 北京空间飞行器总体设计部,北京 100094)

1 引言

伴随技术的进步,半导体雷达、电子芯片、激光二极管等高功率发热设备大量应用于航天器工程中,某些设备的瞬间热流密度已超过100W/cm2,而且还有继续增大的趋势[1]。传统热排散技术已无法满足新技术条件下的热控要求,这必将制约到新设备及新技术的发展与应用。

喷雾冷却具有散热能力强、工质需求量小、没有沸腾的滞后性、与固体表面之间没有接触热阻等优点。近年来在高热流密度电子器件冷却方面得到了普遍关注。NASA、美国空军研究实验室(AFRL)等科研机构对之进行了系列研究[2-10]。

从公开发表的文献看,先前的研究大多集中在壁面换热特性的实验研究与数值模拟上,很少涉及整个喷雾冷却系统。在实际应用中,喷雾冷却往往在封闭系统中进行,且系统部件的工况变化将对喷雾冷却换热具有一定的影响,特别是蒸汽冷凝器,其运行参数改变必然引起发热壁面温度、热流密度、工质温度、壁面蒸发与蒸汽冷凝、冷却器换热等性能随之发生变化。但目前对这方面的研究工作还相当匮乏。

实验研究蒸汽冷凝器对喷雾冷却系统的影响,过程复杂且需耗费大量的时间、人力和物力。本文提出了一种紧凑式喷雾冷却系统,利用所建立的散热壁面换热模拟结合喷雾冷却系统其他部件的传热模型,建立喷雾冷却系统的仿真模型,研究了喷雾冷却系统的运行特性。

2 问题描述

本文的喷雾冷却系统流程图如图1所示,系统包括喷雾腔、喷嘴、蒸汽冷凝器、储液器、液体冷却器、工质泵及循环管路。系统工作时,工质通过泵加压后送入喷嘴,在喷雾腔内雾化成微细液滴,冲击发热壁面后,部分工质蒸发,蒸汽遇布置在喷雾腔内的蒸汽冷凝器重新冷凝为液体,汇同未蒸发的工质一起流出喷雾腔,此时的工质温度相对喷嘴进口有所升高,壁面的发热量由液体冷却器和蒸汽冷凝器带出系统。与传统系统相比,该系统将蒸汽冷凝与液体冷却分开进行,提高各自的换热效率,减小了换热面积,同时降低了腔内压力,提高喷雾冷却的换热能力。蒸汽冷凝在喷雾腔内完成,在提高散热能力的同时,使整个系统结构更加紧凑。

在对喷雾冷却系统进行仿真建模之前,先对系统做适当简化假设:

1)整个系统绝热;

2)喷雾腔内,压力与温度分布均匀;

3)系统无泄漏,喷雾腔内为纯蒸汽;

4)蒸汽冷凝在喷雾腔内完成,液体冷却器内全部为液体。

图1 喷雾冷却系统简化流程图Fig.1 Simplified flowchart of spray cooling system

简化后,整个系统主要分为以下三个模型:壁面换热模型[11];冷凝器换热模型;冷却器换热模型。

2.1 壁面换热模型

壁面换热模型的物理现象如图2所示,液滴击打壁面后,一部分附着在壁面上形成液膜,其余的与壁面碰撞后弹开。液膜冲刷壁面,并与表面换热。在壁面过热的情况下,液膜中将会出现沸腾气泡,成核中心出现在壁面上,称之为“表面成核气泡”;另一种气泡的成核中心是液滴进入液膜时所携带的空气微层,称之为“二次成核气泡”。随着沸腾气泡吸收热量,气泡的体积逐渐长大。同时,气泡受到浮力和液膜推动力的共同作用,在液膜中运动,并最终离开液膜。

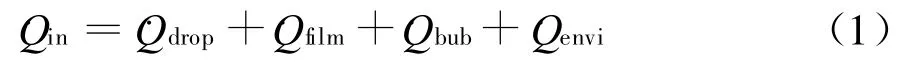

上述模型描述了喷雾冷却中上述模型的四种换热机制,分别是:液滴击打壁面换热(˙Qd rop)、液膜流动冲刷壁面换热(˙Qfilm)、沸腾气泡换热(˙Qbub)(包括壁面成核气泡换热(˙Qbub,w)和二次成核气泡换热(˙Qbub,s)、以及系统向环境的散热(˙Qenvi)。因此,描述喷雾冷却系统中换热的控制方程如下:

式中,˙Qin为发热面的总散热量。

图2 发热表面上的传热方式Fig.2 Ways of heat transfer on the heating surface

2.1.1 液滴击打壁面的换热

其中,Q˙drop,1是液滴与液膜的换热量,Q˙drop,2是液滴与壁面的换热量。

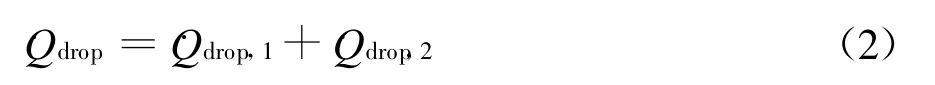

2.1.2 液膜流动冲刷壁面换热

液膜运动的质量守恒方程和动量方程如下:

其中,lfilm和ufilm分别是液膜的液膜厚度和速度,ρ和Afilm是液膜的密度和面积,下标i 代表直角坐标系中的坐标方向。

得到液膜的厚度和速度分布之后,液膜冲刷壁面换热量可以通过经验关系式表示:

2.1.3 沸腾气泡换热模型

1)表面成核气泡模型

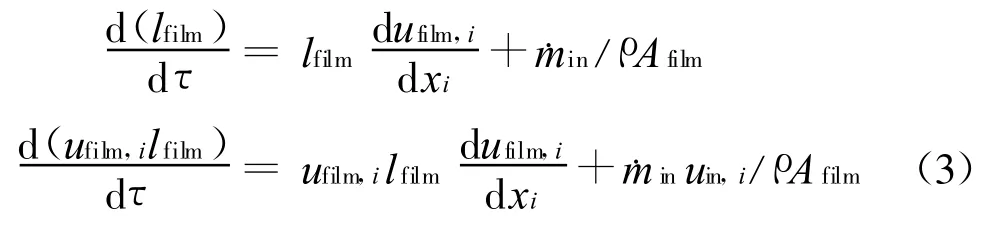

在壁面方向上,气泡脱离需达到以下力学平衡:

其中,Fg、Fb、Fp分别表示沿着壁面方向上的浮力、气泡生长惯性力、过量压力;Fd、Fi、Fσ分别表示沿着表面法线方向上的流动阻力、液体惯性力和表面张力。ub,x是汽泡在x 方向上的运动速度,τ是时间。下标x、y分别代表壁面切线和法向。

气泡脱离后,受浮力和液膜推动力的共同作用在液膜中运动,最终越过液膜边界,进入大气环境。在上升过程中,气泡同时受到溶液的浮力、粘性阻力和流体惯性阻力的影响。根据牛顿第二运动定律,这一阶段的气泡运动方程可以写作

通过以上单个气泡动力学模型,气泡在液膜的换热量可以确定如下:

2)二次成核

对于单个二次成核气泡而言,其动力学和传热学模型同上所述相同,这里不再赘述。

2.1.4 环境散热

环境散热包括空气对流换热和辐射换热:

其中,Q˙conv,air为空气对流换热量,Q˙rad为辐射散热量。

2.2 蒸汽冷凝器的数学模型

蒸汽冷凝器为内通冷水的紫铜管,铜管位于喷雾腔内,管内通冷却水,管外为冷凝表面。

雷诺数Re 小于临界雷诺数时,管内流动为层流,采用齐德-泰勒公式[10]计算管内层流努塞尔数为

上式中,Ref,Prf分别为流体特征温度对应的雷诺数与普朗特数,l、di分别为管长、管内径。

Re 大于临界雷诺数,则管内流动为湍流或过渡区。经测算,很大的流量区间都位于过渡区内,为保证计算精度,努塞尔数采用适用于大雷诺数范围的葛列林斯基公式[12]

其中f为管内摩擦因子,是Re 的函数。

管外冷凝的努塞尔数[13]可用下式进行计算:

上式中,ρl、ρv分别为液体与蒸汽的密度,λl为液体导热系数,h′fg为修正过的汽化潜热,μl为液体动力粘度系数,tsat为饱和蒸汽温度,ts为管外壁温度,do为管外径。

蒸汽冷凝器存在以下能量关系

上式中Ucon为蒸汽冷凝器总传热系数、ΔTm1为对数平均温差;(ρc)w、Qvw、tw1、tw2分别为冷凝水的比热、体积流量、进出口温度;˙m为冷凝速率。

建立以上关系式之后,采用迭代法分别求解蒸汽冷凝速率、换热量、冷凝水的出口温度。

2.3 液体冷却器的数学模型

板式换热器具有换热能力强、结构紧凑、冷热流体温差小等优点,本文取板式换热器作为液体冷却器,求解方法类似于上节所述,根据结构尺寸、输入参数给定冷热流道的对流换热系数,计算出总传热系数,然后根据下式迭代求解换热量、冷热流道的出口温度。

其中U c为液冷器总传热系数、Ac为总传热面积;tc1、tc2、th1、th2分别为冷、热 流体的进出口温度;(ρc)c、(ρc)h、Qvc、Qvh、分别为冷、热流体的比热、体积流量。

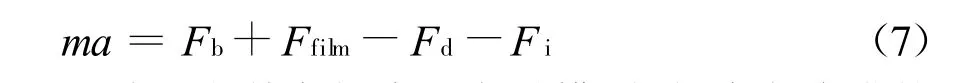

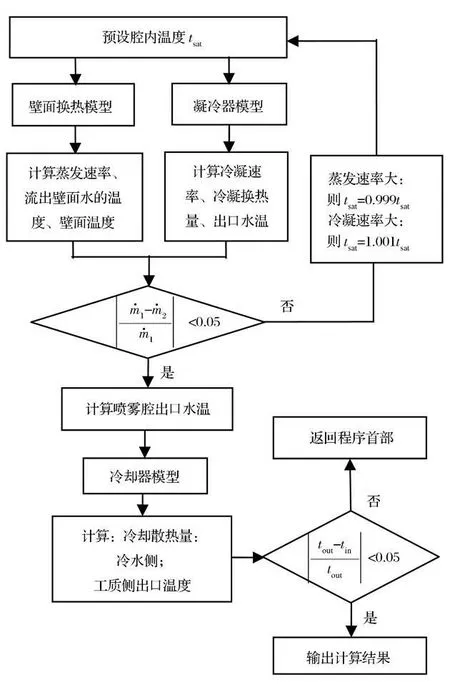

2.4 喷雾冷却换热系统的程序实现

分别建立壁面换热、蒸汽冷凝器、液体冷却器的数学模型后,将其实现为喷雾冷却系统仿真程序,其计算流程如图3所示。

图3 喷雾冷却系统仿真模型的计算步骤Fig.3 Calculation steps of the simulation model of spray cooling system

壁面换热模型已通过Fortran 程序实现,对之进行改进制成动态链接库DLL 文件;并分别将蒸汽冷凝器、液体冷却器的计算模型作为子函数,定义好输入输出端口。一切就绪后,按照图3所述思路编制成系统仿真程序。图4为喷雾冷却系统仿真程序的主界面。

3 结果与分析

3.1 加热过程的系统运行特性

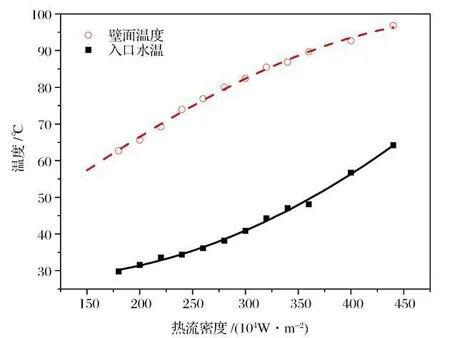

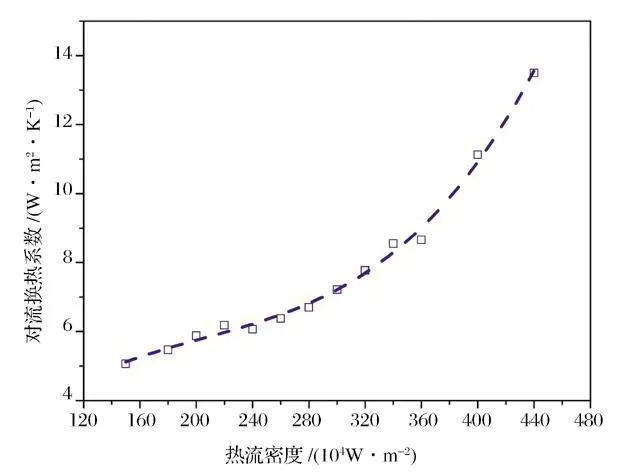

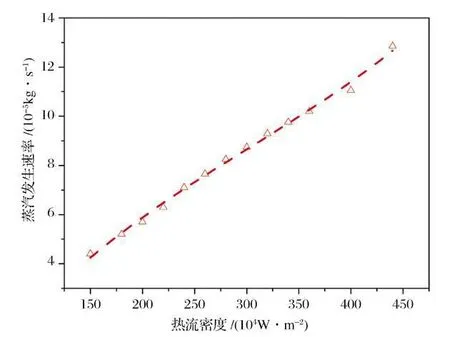

程序的输入条件如表1所示,图5、图6、图7、图8分别为壁面温度与喷嘴入口温度、对流换热系数、喷雾腔温度、蒸汽发生速率随热流密度的变化关系。图5、图6趋势与文献[9-10]中开放式喷雾冷却实验得到的曲线较为相似,除该实验为开放式外,其它实验原理及实验条件与本文的喷雾冷却系统相同。加热功率增大,壁面温度上升,喷雾腔温度升高,喷雾腔出口温度升高。液体冷却器中冷却水的流量与入口温度一定时,从冷却器出来的工质温度也随加热功率的增大而升高(图5)。随着壁面过热度的不断增大,壁面上的气泡成核点增多,气泡脱离速率加快,壁面换热表现为蒸汽发生速率的提高,如图8所示;过热度增大到一定程度后,壁面进入核态沸腾阶段,之后,过热度越大,气泡的扰动越剧烈,换热系数与热流密度急剧增加,如图5、图6所示。

图4 喷雾冷却系统仿真程序界面Fig.4 Simulation software of spray cooling system

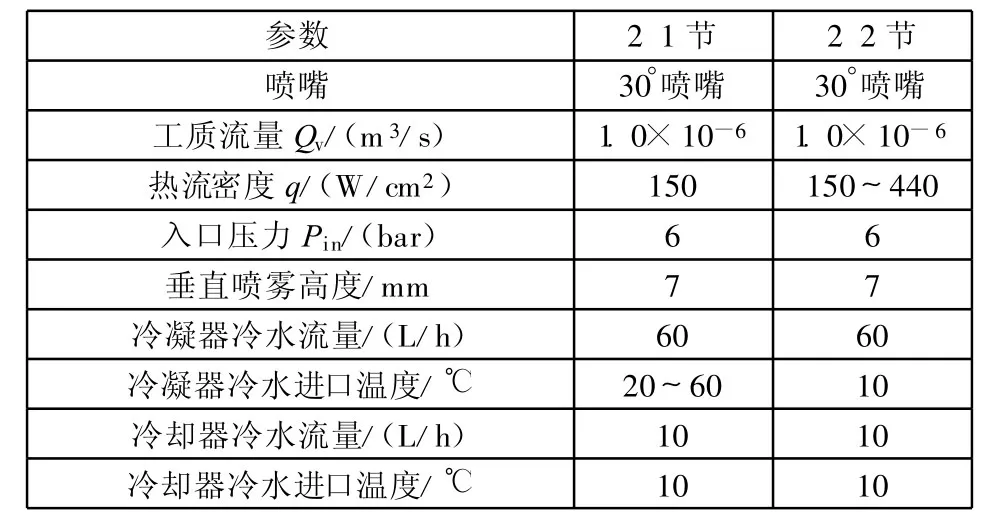

表1 输入条件Table1 Input parameters

图5 壁面温度、喷嘴入口温度随热流密度的变化Fig.5 Surface temperature and inlet temperature changes with heat fluxes

图6 对流换热系数随热流密度的变化Fig.6 Heat t ransfer coefficient change with heat fluxes

从图5、图6看,壁面温度、对流换热系数的变化趋势与实验得到的换热曲线又有所区别,实验通过调整蒸汽冷凝器的冷凝水流量与入口温度将喷雾腔压力基本保持恒定,而仿真计算的冷凝器运行工况不变,喷雾腔内的饱和蒸汽温度随加热功率的增加而不断上升,因而换热在进入核态沸腾时,模拟换热曲线的曲率变化不如实验曲线明显。

图7 喷雾腔温度随热流密度的变化Fig.7 Spray chamber temperature change with heat fluxes

3.2 蒸汽冷凝器冷凝水流量对系统运行的影响

输入条件见表1,图9为壁面温度、对流换热系数与冷凝器冷凝水流量的变化关系,图10为喷雾腔温度、喷嘴入口的工质温度与冷凝器冷凝水流量的变化关系。如图所示,随着蒸汽冷凝器冷却水流量的增大,喷雾腔内的饱和温度、壁面温度、喷嘴入口的工质温度都有较大幅度的降低,对流换热系数大幅提高。

图8 蒸汽发生速率随热流密度的变化Fig.8 Vapor generation rate change with heat f luxes

图9 壁面温度与对流换热系数随冷凝器流量的变化Fig.9 Surface temperature and heat transfer coefficient change with volumetric flow rate of condenser

图10 喷雾腔温度与喷嘴入口温度随冷凝器流量的变化Fig.10 Spray chamber temperature and inlet temperature changes with volumetric flow rate of condenser

蒸汽冷凝器流量增大时,冷凝器的换热能力增大,喷雾腔内的饱和蒸汽压与饱和温度下降,饱和温度降低使得换热能力增强,对流换热系数大幅增加;在热流密度一定的情况下,也意味着壁面温度有较大幅度的下降。喷雾腔的饱和温度、壁面温度、喷嘴入口的工质温度都大约下降了10℃,对流换热系数从3.1W/(cm2·K)增大到4.1 W/(cm2·K)。

4 结束语

本文通过合理简化,在壁面换热模型基础上建立了紧凑式喷雾冷却系统的仿真模型,分析了喷雾冷却系统主要影响参数对系统性能的影响。该工作的开展有助于对喷雾冷却运行特性的理解,为减少研究投入、提高研究效率提供了行之有效的途径,为喷雾冷却的设计与应用提供了理论指导。

References)

[1]范含林.未来航天器高功率密度载荷的热控制技术[J].航天器工程,2005,14(3):21-24

[2]Row den B L,Selvam R P.Spray cooling development effort for microgravity environments[C]// Space Technology and Applications International Forum,2006.

[3]Lin L.,Ponnappan R..H eat Transfer Characteristics of Spray Cooling in a Closed Loop[J].International Journal of Heat and Mass Transfer,2003,46:3737-3746

[4]Chen R H ,Chow L C,Navedo J E.Effects of spray characteristics on critical heat flux in subcooled water spray cooling[J].International Journal of Heat and Mass Transfer,2002,45:4033-4043

[5]Zhang H ,Mudaw ar I,Hasan M M.Experimental and theoretical study of orientation effects on f low boiling CHF[J].International Journal of Heat and Mass T ransfer,2002,45:4463-4471

[6]Kim J.Spray cooling heat t ransfer:the state of the art[J].International Journal of H eat and Fluid Flow ,2006(In Press)

[7]Cheng W L.Experimental investigation of parameters effect on heat transfer of spray cooling[R].Heat and Mass Tranfer,2010,DOI:10-1007/S00231-010-0631-5

[8]Zhao R.Study on heat transfer performance of spray cooling:model and analysis[R].Heat and Mass Tranfer,2010,DOI:10-1007/S00231-010-0632-4

[9]程文龙,刘期聂,赵锐,等.喷雾冷却发热壁面温度分布非均匀性实验研究[J].热科学技术,2008,7(4):301-307

[10]程文龙,赵锐,韩丰云,等.封闭式喷雾冷却传热特性的实验与理论研究[J].宇航学报,2010,31(6)

[11]赵锐.喷雾冷却传热机理及空间换热地面模拟研究[D].合肥:中国科学技术大学,2009

[12]弗兰克P.英克鲁佩勒等著.传热和传质基本原理[M].葛新石等译.北京:化学工业出版社,2007

[13]刘战果,周齐国.饱和水蒸汽密度与压力及温度的回归方程[J].暖通空调,2001,31(4):100-101