TC4合金大直径筒形件锻造工艺的改进

2010-12-23陈炜

陈 炜

(宝钛特种金属有限公司, 陕西 宝鸡 721014)

1 前 言

由于钛及钛合金密度小、 比强度高、 耐腐蚀性能好以及优异的高温、 低温性能等, 被广泛用于航空航天、 兵器、 核能、 石油、 化工、 冶金、 机械、舰船、 海洋开发、 海水淡化以及医疗卫生、 体育休闲等行业[1]。随着钛及钛合金应用日益广泛, 对钛及钛合金材料需求也不仅限于管、 棒、 板等常规材料, 如薄带、型材、 大型环件、 大直径筒形件、 各类标准件等, 向钛及钛合金加工提出了更高的要求。TC4合金大直径筒形件就是近年国外需求量较大的一种钛合金产品。以往TC4合金大直径筒形件通常采用的方法[2-3]为:①铸锭→锻造制坯→冲孔→扩孔→锻拔→车光;②铸锭→锻制→钻铣孔→车光。

采用第1种工艺方法生产TC4合金大规格薄壁筒形件, 筒形件两端面常有开裂现象, 内外表面也伴有裂纹产生, 导致成品率低。而采用第2 种工艺方法生产大规格薄壁筒形件, 铸造组织得不到完全破碎, 性能不能满足使用要求;且由于采用了钻铣孔机加工方法, 加工成本高, 生产效率低。为了解决两种方法存在的问题, 本实验综合分析了两种锻造工艺的优缺点, 对其进行了改进, 设计了一种新的生产工艺, 并采用该工艺试制了外径为420 mm、内径为380 mm、 高度为980 mm、 质量为111 kg的TC4合金筒形件, 旨在提高TC4合金大直径筒形件的性能及生产效率, 降低加工成本。

2 实验材料及设备

2.1 实验材料

实验材料为经过二次真空自耗电弧炉熔炼的规格为φ380 mm×1 700 mm、 质量为 865 kg的 TC4合金铸锭, 其化学成分(见表1)符合国家标准GBT 3620.1—2007要求。

包覆材为30 mm厚钢包套。

表1 φ380 mm TC4合金铸锭的化学成分(w/%)Table 1 Chemical composition ofφ380 mm TC4 alloy ingot(w/%)

2.2 实验设备

锻造设备采用20 kN液压机, 采用燃气炉及箱式电阻炉加热。用Axiovert 200 MAT光学显微镜观察组织。用100 kW微机控制电子万能拉力试验机测试室温力学性能。

3 改进工艺方案及试制

3.1 提出工艺改进的依据

用户对该TC4合金大直径筒形件的要求:显微组织为两相区加工组织, 不得有完整的原始β 晶界存在。为了获得满足用户技术要求的TC4大直径筒形件产品, 铸锭开坯时要采用大于60%的火次变形量, 中间火次变形量控制在30%以上, 成品火次变形量的锻造比尽量控制在1.3左右。

众所周知, TC4合金属α+β两相钛合金, 在锻造过程中, 其变形抗力随着锻件温度的降低而急剧增加[4-5]。据此, 分析前言中介绍的生产TC4合金大直径筒形件的第1种工艺方法, 之所以两端面常有开裂现象, 且内外表面也伴有裂纹产生, 其主要原因是锻造过程中温降比较严重。因此对第1种工艺方案进行了改进。采用包覆一定厚度的钢套, 对其锻件实施保护, 既可降低锻件的氧化程度, 又可减少锻件与外界的热交换, 起到一定的保温作用。这样能够使锻件在锻造温度范围内使用较小的锻造力来完成金属变形,不但提高了成品率, 还可提高生产效率。

3.2 改进后的工艺流程

改进后的工艺方案为:铸锭分切→燃气炉加热→在β区镦拔成棒坯→箱式电阻炉加热→α+β 区锻成环坯→表面机械处理→包覆钢套→加热→扩孔→芯轴拔长→加热→终锻→热处理→平整端面和内外表面→尺寸检验→取样。

3.3 TC4合金大直径筒形件的试制

在本次工艺试制前我们已对包钢套的材质及钢套的厚度间关系进行了一些工艺研究, 且摸索出了在钢包套材质确定后钢套厚度与TC4 筒形材的壁厚与拔长变形量之间较合理的工艺参数。

将铸锭机加工成φ380 mm×470 mm锭坯, 在燃气炉上加热至β相区, 在β 相区镦拔成棒坯, 在箱式电阻炉上加热至α+β两相区, 在α+β两相区经二火次锻造成φ500/φ275 mm×385 mm环坯。冷却后进行表面机械处理, 然后包覆厚度为30 mm的钢包套, 在α+β 两相区加热后扩孔, 再加热芯轴拔长, 加热圆摔子整形终锻至尺寸为φ464/φ340 mm×1 020 mm筒形件。在适当的温度进行热处理, 机加工内外表面和端面→尺寸检验→超声波探伤→弦向取样→检查最终锻件。

3.4 整形锻造应注意的问题

用30 mm厚的钢筒及钢板将机械加工环坯内、外表面及两端面进行全密封包覆, 然后在α+β两相区加热, 当内孔扩至比成品筒件内径尺寸大5 ~10 mm时, 可进行专门的芯轴拔长工序。由于环坯包覆了钢包套后, 其壁厚较厚, 因此在进行扩孔和拔长两个阶段锻造时, 要掌握好进给量和压下量的关系。另外,此工序还应注意:①拔长用的半圆摔子宽度不可太宽, 否则将会影响金属沿轴向流动;②芯轴表面要光滑, 且芯轴表面还须用石墨+机油进行润滑;③整形锻前用烧红的钢棒将摔子预热;④半圆摔子的型腔四边必须有较大的倒角。

4 试制结果与分析

4.1 第1种工艺改进前后锻制的TC4合金大直径筒形件宏观形貌

工艺改进前和改进后生产的TC4 合金大直径筒形件的宏观形貌见图1。

图1 第1种工艺改进前后TC4合金大直径筒形件的宏观形貌:(a)工艺改进前;(b)工艺改进后未除去包套;(c)工艺改进后除去包套Fig.1 Macrostructures of large-diameter cylinders of TC4 alloy by 1st processing before and after improvement:(a)unimproved;(b)improved and canned;(c)improved and unjacketed

由图1b, c不难看出, 工艺改进后锻制的TC4合金筒形件除去钢包套后其内外周表面及端面裂纹少且光滑平整。

4.2 不用工艺锻制的TC4钛合金大直径筒形件的组织

图2示出了第2 种工艺锻制的TC4合金大直径筒形件光学显微照片(图2a)及改进后的第1种工艺锻制的TC4合金大直径筒形件的光学显微照片(图2b)。图2显示第2种工艺锻制的筒件显微组织为未完全破碎的铸造组织, 而改进后的第1 种工艺锻制的组织为铸造组织得到完全破碎的α+β等轴晶(热处理后)。

图2 不同的生产工艺锻制的TC4 合金大直径筒形件的组织:(a)第2种工艺;(b)改进后的第 1种工艺(热处理后)Fig.2 Microstructures of forged large-diameter cylinders of TC4 alloy by different processing:(a)2nd processing;(b)1st processing improved(after heat-treatment)

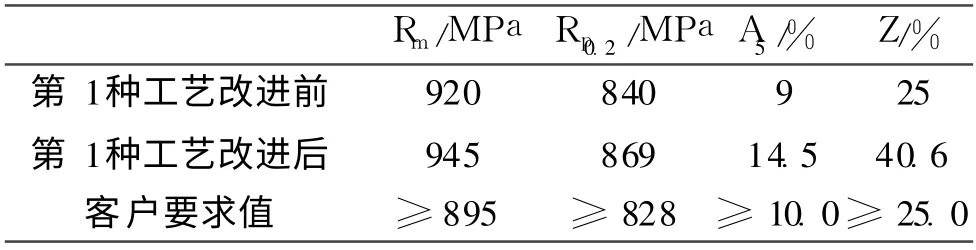

4.3 工艺改进前后TC4钛合金大直径筒形件的力学性能

表2列出了第1种工艺改进前后锻制的TC4合金大直径筒形件的力学性能。由表2可以看出, 第1种工艺改进后锻制的TC4合金大直径筒形件抗拉强度达到945 MPa, 屈服强度达到869 MPa, 比客户要求值分别高出50 MPa和41 MPa;延伸率和断面收缩率分别达到14.5%和 40.6%, 比客户要求值分别高出4.5%和15.6%。而第2种工艺锻制的TC4合金筒件的抗拉强度和屈服强度分别为920 MPa和840 MPa,延伸率和断面收缩率分别达到9%和25%, 断面收缩刚刚满足客户要求, 延伸率还略低于客户要求。改进后的第1种工艺, 不仅提高了锻件的强度, 而且明显改善了锻件的塑性。

表2 第1种工艺改进后锻制的TC4钛合金大直径筒形件室温力学性能Table 2 RT mechanical properties of forged large-diameter cylinders of TC4 alloy by 1st processing improved

4.4 检验结果

4.4.1 尺寸检查

测量第1种工艺改进后锻制的TC4合金大直径筒形件尺寸为:外径在444 ~434 mm之间, 内径在336 ~345 mm之间, 高度在990 ~1 015 mm之间,尺寸十分理想。

4.4.2 超声检验

对第1种工艺改进后锻制的TC4合金大直径筒形件进行超声波探伤检验, 结果表明达到GB 5193的A级。

4.5 经济效益分析

TC4合金大直径筒形件的环坯尺寸为 φ464/340 mm×1 020 mm。按着环坯尺寸计算, 采用第1种工艺锻制TC4合金大直径筒形件, 其TC4合金铸锭的投料量至少需要360 kg。以目前TC4合金铸锭的市场价格(120元/kg)计算, 仅锻件的原料费就达到43 200元。若采用改进后的第1种工艺, 对环坯用3 mm厚的钢包套进行包覆, 然后再进行扩孔和芯轴拔长, 则TC4合金铸锭的投料量为240 kg, 所需的钢包套为213 kg(市场价15元/kg), 两项合计费用为31 995元。即采用改进后的第1种工艺仅原料成本一项就可节省26%。还没有计算降低设备吨位和对锻件采取保温措施所减少的能耗。

5 结 论

采用改进后的第1种工艺方案锻制的TC4合金大直径筒形件:

(1)两端面不开裂, 内外表面裂纹少;

(2)铸造组织得到完全破碎, 热处理后为细小的α+β等轴晶;

(3)力学性能较改进前显著提高, 抗拉强度和屈服强度分别提高25 MPa和19 MPa, 延伸率和断面收缩率分别提高5.5%和15.6%;

(4)超声波探伤达到GB 5193的A级;

(5)仅原料成本一项就可降低26%。

[1] 訾群.钛合金研究新进展及应用现状[ J] .钛工业进展,2008, 25(2):23-27.

[2] 王金友.航空用钛合金[M] .上海:上海科学与技术出版社, 1985.

[3] 黄汉良.大直径钛-钢全复合管研制成功[ J].钛工业进展, 1993, 10(1):46-47.

[4] 彭志辉.稀有金属材料加工工艺学[ M].长沙:中南大学出版社, 2003.

[5] 张国才.大直径钛铸锭的轧制开坯工艺[ J] .钛工业进展, 1995, 12(2):22-23.