控制图在压缩机制造过程中的应用研究*

2010-12-23崔敬巍叶旭明

崔敬巍,叶旭明

(沈阳大学 机械工程学院,沈阳 110044)

0 引言

制造过程是由众多工序组成,工序是生产零部件形成最终产品的基本单元。为了对动态的工序进行质量控制,需要一种既能显示生产随时间变化过程中质量波动情况,又能指导工作,预测工序,起到预防控制的方法。统计过程(工序)控制就是这样提出的,在以批量生产为特点的现代化企业中得到应用。统计过程控制SPC 运用控制图为主要工具,对生产过程进行控制,强调全过程预防为主,能够达到改进和保证质量的目的。

1 问题的提出

某压缩机生产企业对某年的解体压缩机进行不合格原因统计与分析时,发现联接管压入这道工序严重影响压缩机的合格率。由各种原因导致解体的压缩机总计617 台,主要导致解体原因统计如图1 示。

导致压缩机抱缸的主要原因就是联接管压入深度这道工序。压入的深度还关系到压缩机运转时的启动不良、振动不良及噪音偏大等许多性能不良。因此必须对联接管压入的深度进行控制。

图1 压缩机解体原因柱状图

2 工序质量控制及控制图的选取

工序质量控制的主要目的是保证工序始终处于受控状态,稳定持续地生产合格品。为此必须及时了解生产过程的质量状态,判断其失控与否。在生产过程中一旦发现工序质量失控,就必须从人、机、料、法、环等方面进行工序分析,对影响因素进行控制,使工序回到控制状态。所以,在关键工序的生产中,要求操作者记录工序大量的原始数据(可选用合适的控制图或记录表)随时掌握和分析质量的变化趋势。统计过程控制(SPC)是最有效的手段。它要求在不合格品发生之前,就能发现和预报,并能及时地加以处理和控制,有效地减少和防止不合格品的产生。SPC 的主要工具之一就是控制图(Control Chart)。

应用制图的步骤如下:

(1)确定所控制的质量指标:连接管的压入深度。

(2)取预备样本数据。在生产稳定时按一定的时间间隔对产品进行抽样,并做样本测量。根据判稳准则,要保证数据数据有效,能够反映系统的能力,应至少取25 组数据。对某型号压缩机联接管压入深度的实测数据见表1。

表1 联接管压入深度-R 图计算表

表1 联接管压入深度-R 图计算表

序号观测值X1 X2 X3 X4 X5均值 极差 备注1 7.765 7.66 7.7 7.75 7.74 7.7 0.1 2 7.62 7.75 7.73 7.69 7.73 7.704 0.13 3 7.82 7.85 7.71 7.6 7.78 7.752 0.16 4 7.75 7.7 7.7 7.65 7.7 7.7 0.1 5 7.75 7.83 7.82 7.8 7.73 7.786 0.1 6 7.61 7.66 7.73 7.75 7.65 7.68 0.05 7 7.55 7.73 7.65 7.67 7.69 7.658 0.08 8 7.71 7.69 7.57 7.51 7.58 7.612 0.2 9 7.58 7.62 7.51 7.62 7.86 7.638 0.35 10 7.85 7.69 7.71 7.82 7.78 7.77 0.16 11 7.68 7.95 7.61 7.57 7.88 7.738 0.38 12 7.72 7.71 7.89 7.88 7.63 7.666 0.26 13 7.69 7.82 7.71 7.67 7.93 7.764 0.26 14 7.53 7.62 7.6 7.79 7.81 7.67 0.28 15 7.61 7.95 7.68 7.57 7.88 7.738 0.38 16 7.7 7.82 7.57 7.61 7.75 7.69 0.25 17 7.71 7.69 7.57 7.51 7.58 7.612 0.2 18 7.82 7.8 7.96 7.91 7.72 7.842 0.24超界19 7.6 7.65 7.57 7.55 7.61 7.596 0.1 20 7.58 7.51 7.62 7.57 7.86 7.628 0.35 21 7.62 7.71 7.65 7.75 7.72 7.69 0.13 22 7.72 7.75 7.7 7.68 7.71 7.712 0.07 23 7.65 7.7 7.72 7.68 7.78 7.706 0.13 24 7.71 7.56 7.62 7.6 7.57 7.61 0.25 25 7.74 7.72 7.7 7.68 7.75 7.718 0.07均值7.7 0.19

第一组样本的平均值为:其余见表1。

(4)计算各样本组的极差Ri

第一样本组的极差为:

其余见表1。

(6)计算R 图的参数。

当样本量n = 5 时,可查得D4= 2.114,D3= 0,代入R 图的公式,得到

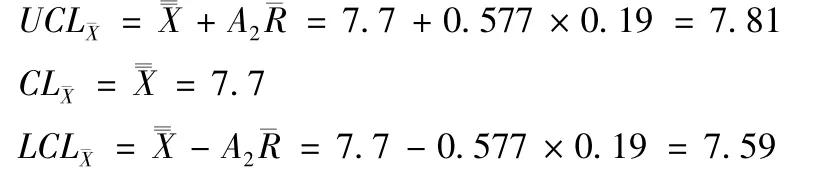

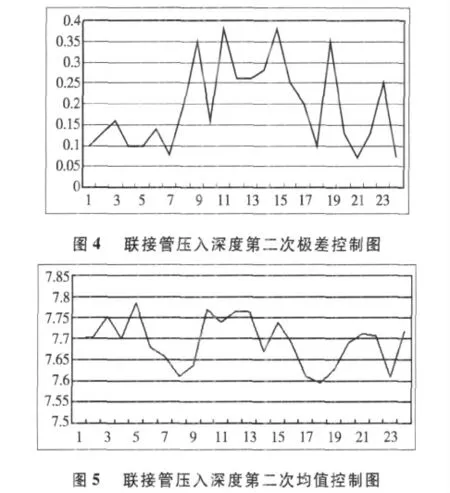

所得出的R 图参见图2。

图2 联接管压入深度第一次极差控制图

图3 联接管压入深度第一次均值控制图

3.2 异常因素分析

控制图是依据判异准则进行控制图的判稳。当控制图出现异常,控制图起到警铃的作用,但它不能告知这种告警究竟是由什么异常因素引起的。这就要求相关人员按照“查出异因,采取措施,加以消除,不再出现,纳入标准”20 字方针执行,对该工序进行质量分析。每执行一次20 个字方针,就消灭一个异因,于是对此异因而言,起到了预防作用,也体现了控制图的价值。

对联接管压入深度可产生影响的分析:

(1)各零部件的尺寸

联接管压入深度7.7±0.3的管理值是个累计公差。

(2)设备上油压缸的行程设定及控制方式

当设定和控制是否可靠,决定联接管压入的深度。

(3)上序中联接管和吸气管的插入状态是否异常

当预插入的时候,联接管或吸气管有偏斜,导入压入深度异常。

(4)联接管外径尺寸/粗糙度与吸气管内径/粗糙度

当尺寸与粗糙度异常时,影响压入深度。

(5)定位工装的状态

定位工装是否能保证联接管水平压入。

经调查其结果为:联接管压入机的限位块的螺栓没有拧紧,导致限位块有松动,影响压入的深度。采取的措施:在作业指导文件中再增加一项,即:当班操作者在开始工作前,对限位块的螺拴要进行检查,发现松动,进行拧紧。

此时,联接管压入过程的变异度与均值均处于稳态。延长上述的图的控制线,对工序进行日常控制。

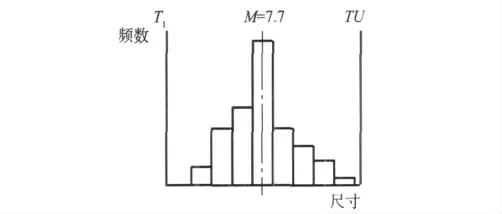

在工序受控状态下,采集数据作直方图,并与规格值进行比较(见图6)。在图6 中可见其平均值对准公差中心,数据的分布与公差相比留有一定的余量。但应加以调整以提高过程能力指数,减少不合格品率。

图6 直方图与公差的对比

从图6 可以看出直方图略有一些偏峰型。按上述方法,对产生偏峰的原因进行分析结果如下:

(1)在上序联接管预插入过程中,联接管或吸气管有偏斜,在导致压入阻力过大,使联接管压不到位。

(2)在周转过程中,有可能有脏物/ 飞溅物进入,导致压力阻力过大,使联接管压不到位。

采取的措施:

(1)对操作者进行质量意识的培训,增强操作者的责任心。

(2)在联接管预插入后,要盖胶帽,防止脏物/飞溅物进入。

5 结束语

控制图的计算以及日常的记录都应作为技术资料加以妥善保管。对于点子出界或界内点排列非随机的异常情况以及当时的处理情况都应予以记录,因为这些都是以后出现异常时查找原因的重要参考资料。有了长期保存的记录,便能对该过程的质量水平有清楚的了解,这对今后在产品设计和制定规范方面都是十分有用的。

[1]国家质量监督检验检疫总局质量管理司. 质量专业理论与实务(中级)[M]. 北京:中国人事出版社,2002.

[2]张公绪,孙静. 新编质量管理学(第二版)[M]. 北京:高等教育出版社,2003.

[3]范文贵,李林,叶伟. 运用统计过程控制的冲压生产线质量研究[J]. 现代制造工程,2009(5):91-94.

[4]罗军,宋德朝,郑永前,等. 基于Minitab 的质量控制技术在制造过程中的应用[J]. 现代制造工程,2009(2):19-21.

[5]张公绪,孙静. 统计过程控制与诊断[J]. 质量与可靠性,2002(10):45-50.