镍基合金高速切削性能分析及参数优化*

2010-02-05高东强黎忠炎毛志云

高东强,黎忠炎,毛志云

(陕西科技大学,西安 710021)

镍基合金高速切削性能分析及参数优化*

高东强,黎忠炎,毛志云

(陕西科技大学,西安 710021)

对镍基合金切削过程进行有限元建模和动态数值模拟,并结合高速切削试验平台,通过多元正交试验分析切削参数对切削力及刀具磨损的影响规律,得到基于切削用量的切削力和刀具寿命预测模型。最后应用遗传算法对切削参数进行合理选择与优化,试验所得数据为镍基合金高速切削工艺参数的选择提供了参考和依据。

高速切削;切削参数;遗传算法;优化

0 引言

镍基合金因具有较高的抗氧化和抗腐蚀性,良好的热稳定性、热疲劳性及断裂韧性等优点,常被用于航空航天领域中热端部件的加工制造,如各类发动机、涡轮叶片、高温传导器,动力燃烧室、导向叶片及涡轮盘等。随着镍基合金材料在实际工程中的广泛应用,人们对其工艺加工性能也进行了大量的研究。在各类难加工材料当中,镍基高温合金是最难加工的材料之一,具有硬质点多、导热性极差、加工硬化倾向大等特点,非常难以进行切削加工[1]。由于高速切削具有切削速度快、切削力小、材料去除效率高、加工表面质量好等诸多优点,成为解决镍基合金切削加工的有效途径,受到大量工程技术人员的关注和研究。

目前国内外对镍基合金高速切削的研究多处在试验摸索阶段,主要通过试验结果的分析和处理,对切削过程的切削力、切削温度分布、表面加工质量,刀具材料匹配关系及刀具磨损等进行研究,得到不同工况下镍基合金高速切削加工性能的经验模型。研究成果有A.Altin[2]等利用不同陶瓷刀具对镍基高温合金Incone1718进行了切削试验研究,重点分析了不同切削速度下刀具的磨损情况,结果表明正方形陶瓷刀片的主要磨损为前刀面上的月牙洼磨损和后刀面磨损,而沟槽磨损则常见于圆形刀片;E.O.Ezugwu[3]等对高速切削镍基合金进行了人工神经网络建模,分析了切削速度、进给量、切削深度、切削时间及冷却液等因素对切削过程的影响,并通过涂层刀具的高速切削试验对人工神经网络模型进行验证,得到与试验相符的结果;哈尔滨工业大学梁作斌[4]等对GH4169进行了高速铣削试验,得出了切削力随切削速度v、每齿进给量fz、铣削深度ap和铣削宽度ae的变化规律。

本文主要以镍基合金GH2132为例,通过有限元数值模拟和多元正交切削试验,对高速切削GH2132切削性能进行研究,分析切削参数对切削力及刀具磨损的影响规律,得到切削力和刀具寿命的预测模型,最后应用Matlab软件中遗传算法与直接搜索工具箱,对镍基合金高速切削参数进行合理选择与优化。

1 切削过程的有限元模拟

应用DEFORM对切削过程进行模拟主要包括几何造型、网格划分、输入边界条件、材料属性、切削参数、初始条件等。图1为斜角切削加工有限元模型及切削力、切削温度的数值模拟。

图1 GH2132斜角切削加工有限元数值模拟

高速切削过程的温度场分布是不均匀的,切削时发热区主要有三个,即剪切面、切屑与前刀面接触区及后刀面与过渡表面接触区,而最高温度主要集中在前刀面与切屑的接触区域,且由于加工速度快,大部分的热量被切屑带走,因此刀具及工件表面的温度相对比较低。

切削过程中的等效应力主要集中在刀具刃口区、剪切面等部位,而且相对应力比较大,分布很不均匀。在刀-工、刀-屑接触面上越靠近刀尖位置,等效应力的值就越大,但应力最大点并不在刀尖处,而是在离切削刃比较近的区域,即所谓的月牙洼形成区。

2 高速切削试验研究[5]

高速切削试验的目的是通过不同切削用量下的铣削试验[6],对镍基合金GH2132高速切削工况下的切削力和刀具磨损进行研究,并应用多元回归分析法建立GH2132基于切削用量的切削力及刀具寿命预测模型。

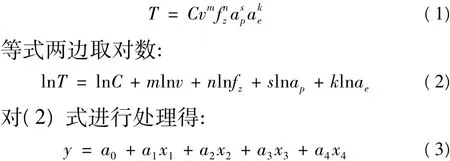

2.1 切削参数的多元正交试验[7]

多元正交试验法即多因素同时变化,多因素变化的规律按“正交”规律进行,以便用较少的试验次数获得可靠性比较高的实验数据。选取切削速度、进给量、轴向切深、径向切深为高速切削刀具磨损的四个因素,采用L9(34)正交表,共安排9组试验,如表1所示。

表1 多元正交试验参数水平表

2.2 试验数据的分析与处理

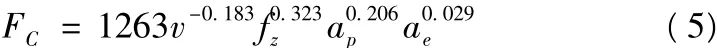

应用多元回归分析建立基于切削速度v、每齿进给量fz、轴向切深ap、径向切深ae的刀具寿命经验公式:

将试验所得数据代入方程,应用Matlab软件求解,得到基于切削参数的高速铣削刀具寿命的四因素数学模型:

同样,建立高速铣削镍基合金GH2132的铣削力经验公式,并代入试验数据计算,得到切削速度v、每齿进给量fz、轴向切深ap、径向切深ae对主切削力的预测模型:

2.3 显著性检验

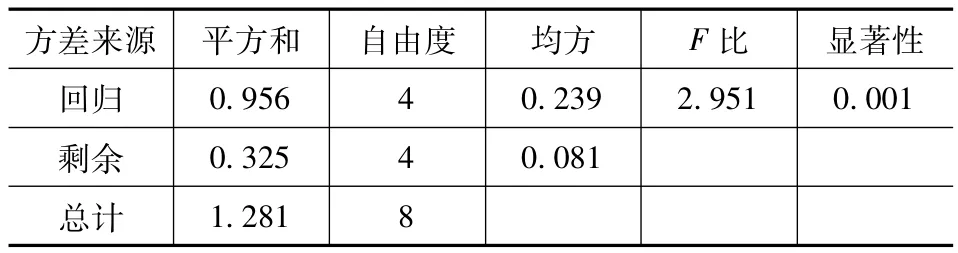

为判定预测模型拟合程度的好坏,有必要对预测模型的进行显著性检验,表2为对刀具寿命预测模型显著性检验的结果。

表2 刀具寿命预测模型显著性检验方差分析

从方差分析表(F检验)中看出,F=2.951,显著性P=0.001,说明所求回归方程的线性回归高度较为显著。另外,回归系数T检验发现,a1、a2、a3高度显著,而a4的显著性不明显,即在高速铣削GH2132镍基高温合金的加工中,切削速度v,每齿进给量fz,轴向切深ap对刀具寿命的影响较大,径向切深ae对刀具寿命影响不显著。同理,对切削力的预测模型显著性进行检验,结果也是显著的。

3 切削参数的合理选择与优化

高速切削参数的选择主要基于以下几个原则:一是加工效率的最大化;二是生产成本的最小化;三是加工质量的最优化。三者之间存在着必然的联系和矛盾,如加工效率的提高可能会使加工质量降低,保证加工质量的同时又很难减少生产成本,因此,在切削用量的选择上必须综合考虑多方面的因素,即采用多目标、多约束和多变量的方法进行优化计算。常用的优化方法有模糊优化法、神经网络优化法、模拟退火法及遗传算法等,本试验主要以遗传算法为例,以生产成本和加工效率为目标对高速铣削镍基合金GH2132的切削用量进行合理优化。

3.1 优化变量

本试验研究的主要切削参数包括主轴转速n、每齿进给量fz、轴向切深ap和径向切深ae,由于径向切深ae对切削结果的影响比较小,多由用户根据工件和刀具的实际情况决定,在优化问题中可以忽略,故本次的优化变量主要有三个,即主轴转速n、每齿进给量fz、轴向切深ap。

3.2 目标函数

3.2.1 加工成本目标函数

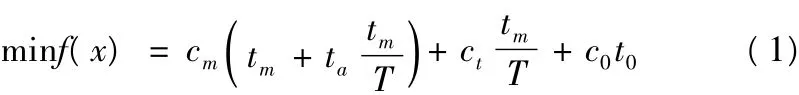

切削加工中的加工成本主要包括切削费用、换刀费用和辅助费用。最小加工成本的数学模型可表示为[8]:

式中:cm——单位时间切削成本;

ct——单个刀具成本;

c0——单位辅助时间成本;

3.2.2 生产效率目标函数

切削加工中最高生产效率对映的是最少加工时间,而加工时间包括切削时间、换刀时间和工序辅助时间,故最大生产效率的数学模型可表示为:

3.3 约束条件

切削用量的取值受到切削机床、刀具、加工质量等技术条件的限制,只有同时满足多个约束条件的

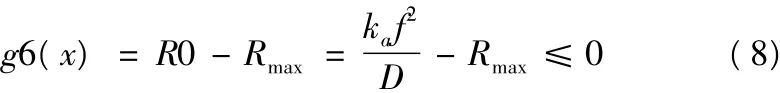

式中:ka——表面粗糙度计算经验系数;

Rmax——工件允许表面粗糙度最大值。

3.4 优化过程及结果分析

参考机床、工件、刀具及加工质量等技术要求,得到基于遗传算法的多目标多约束优化问题的函数关系式(9)、(10)。取值才是其最优解,以下为本次优化试验中的多个约束条件[9]:

(1)机床功率约束:

式中:Fc——切削主切削力,由经验公式确定;

Pmax——机床主电机功率;

η——机床传动效率。

(2)机床进给抗力约束

式中:[F]——机床进给机构允许的最大进给力;

k——机床进给系统系数。

(3)机床主轴转速n约束:

式中:nmax——机床和刀具允许的最大主轴转速。

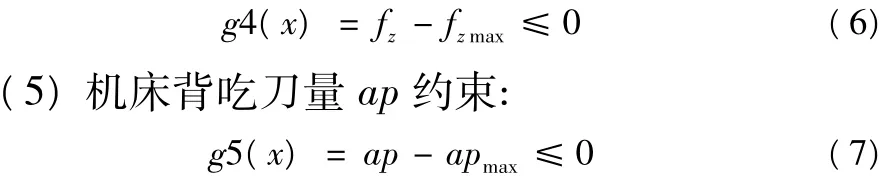

(4)机床每齿进给量fz约束:

(6)工件表面粗糙度约束:

切削用量的选择直接影响着已加工表面的质量,优化后的切削用量也必须满足表面粗糙度R0的约束。铣削加工表面粗糙度约束函数可表示为:

应用Matlab软件中遗传算法与直接搜索工具箱,选取适合于本函数求解过程的参数结构体(如种群大小、交叉概率、变异概率、终止进化代数等),编写Matlab代码,最后运行求解,得到高速切削的切削用量优化结果如表3所示。

表3 切削用量优化结果

4 结束语

通过镍基高温合金GH2132高速切削性能的研究发现:

(1)高速条件下的刀具磨损主要表现为粘结磨损,切削用量(特别是轴向切削深度ap)对刀具寿命的影响比较大,加工时应尽量选择小切深和适当的进给量;

(2)从切削力的预测模型看,高速工况下进给量对切削力的影响最大,轴向切深次之,而切削速度和径向切深的影响相对比较小,因此通过适当提高切削速度来改善生产效率理论上是可行的;

(3)与优化前的试验相比,应用遗传算法对切削参数优化后,在切削效率提高82%的情况下,切削力增加不到30%,刀具磨损也有所降低,因此,寻求切削参数之间的匹配关系,在加工前对切削用量进行合理优化是十分必要的。

[1]韩荣第,于启勋.难加工材料切削加工[M].北京:机械工业出版社,1996.

[2]A.Altin,M.Nalbant.The effects of cutting speed on tool wear and tool life when machining Inconel 718 with ceramic tools[J].Materials and Design.2007,28:2518 -2522.

[3]E.O.Ezugwu,D.A.Fadare.Modelling the correlation between cutting and process parameters in high-speed machining of Inconel 718 alloy using an artificial neural network.[J].International Journal of Machine Tools&Manufacture.2005,45:1375 -1385.

[4]梁作斌.镍基高温合金GH4169高速切削加工性能的研究[D].哈尔滨:哈尔滨工业大学,2009.

[5]H.Aknouche,A.Outahyon,C.Nouveau.etc.Tool wear effect on cutting forces:In routing process of Aleppo pine wood[J].journal ofmaterials processing technology 2009(209):2918-2922.

[6]张义平.钛合金高速铣削刀具磨损的试验研究[J].工具技术,2007,41(1):55 -58.

[7]吴德林,周云飞.高速铣削刀具磨损寿命实验及建模研究[J].制造技术与机床,2008(11):84-87.

[8]李建广,姚英学,刘长清,等.基于遗传算法的车削用量优化研究[J].计算机集成制造系统,2006(10):1651-1656.

[9]郝一舒,王德斌,岳滨楠.基于遗传算法的高速铣削加工工艺多目标优化[J].制造技术与机床,2009(6):98-101.

(编辑 赵蓉)

Cutting Performance Analysis and Parameter Optim ization on Nickel-based Alloy High-speed Cutting

GAO Dong-qiang,LIZhong-yan,MAO Zhi-yun

(Shanxi University of Science & Technology,Xi’an 710021,China)

Finite elementmodeling and dynamic simulation on nickel-based alloy cutting,and combined w ith high-speed cutting experiment,analyse the influence law that cutting parameters to the cutting force and tool wear by orthogonal experiment,obtain the cutting force and tool life prediction model based on cutting parameters.Finally,apply genetic algorithm to reasonable select and optimize cutting parameters,The experiment results w ill be used to reasonably select the high-speed machining cutting parameters.

high-speed cutting;cutting parameters;genetic algorithm;optimize

TH16;TG65

A

1001-2265(2010)12-0010-03

2010-05-11

国家“高档数控机床与基础制造装备”科技重大专项(2009ZX04001-014)资助;陕西科技大学创新基金资助

高东强(1960—),男,陕西大荔人,陕西科技大学教授,研究生导师,研究方向为凸轮、异形件CAD/CAM;快速成型;高速加工等,(E -mail)lizhong409030028@163.com。