共沸气相解聚法制备环戊二烯的工艺研究

2010-12-18华建英朱岳中

吴 卓 周 飞 华建英 朱岳中

中国石化上海石油化工股份有限公司化工研究所 (上海 2005 40)

随着国内碳五分离装置规模的不断增加,环戊二烯(C P D)作为其中分离出的主要产品,它的应用也越来越受到重视。因为该物质性质非常活泼,可进行聚合、氧化、加成、缩合和还原等系列反应,广泛应用于农药、塑料、石油树脂、合成橡胶、茂化合物以及新型高分子材料等方面[1-2]。

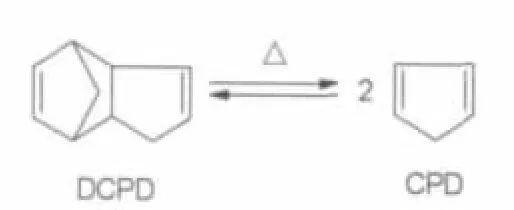

环戊二烯在常温下可聚合成双环戊二烯(DCPD),受热以后分解为环戊二烯,利用这一特点可以将环戊二烯从乙烯裂解的碳五馏分中分离出来。而要获得环戊二烯可将分离出的双环戊二烯再进行解聚即可。所以双环戊二烯解聚是研究环戊二烯应用的必经之路。

目前采用的解聚方法有气相法和液相法,即在一种高载热溶剂中(如高压蒸汽、石蜡油、芳烃混合油等)与原料DCPD混合,在常压、高温条件下进行瞬间气相或液相的反应,使DCPD解聚生成单体C P D,再经蒸馏提纯获得高纯度的C P D。两种加热方式各有优缺点。

气相解聚法[3-5]反应温度约400~500℃,DCPD在反应区内停留时间短,但反应速率快,所以双环戊二烯转化率高。但能量消耗和反应管道结焦问题就尤为严重。为了提高DCPD的转化率,简化工艺设备和操作,抑制多聚物形成及避免反应结焦堵塞等,人们采取了许多措施,如采用高温载热物流,以氮气、水蒸气或石蜡烃、芳烃混合油等作为热载体,能有效地抑制多聚物的形成。

液相法[6-8]的特点是温度条件缓和,设备简单,可在普通精馏釜中进行。但反应温度受液相沸点的限制,一般在180~220℃之间。反应时间长达几小时,DCPD在塔釜中长时间加热生成大量多聚物,降低了C P D的收率,且溶剂无法回收,因此这种方法在经济上是不可取的,但工艺过程和设备简单。拜耳公司即按此法进行,在180℃下反应3 h后,塔釜出树脂和未分解的DCPD,C P D的收率为92%。

本实验采用共沸气相解聚法,利用双环戊二烯与水可以在98℃下形成共沸物的性质,来自C5的粗双环戊二烯在汽化器中与水混合,以共沸物的形式进入预热器预热。在双环戊二烯解聚反应器中,以水蒸气为热载体,低温解聚,获得解聚最佳工艺条件,获得单体环戊二烯产品。单体环戊二烯产品经分馏塔提纯后急冷收集,并对组成进行分析,得到高纯度单体环戊二烯产品。

1 实验部分

1.1 实验原理[2,9-10]

双环戊二烯又称1,3-环戊二烯,双环戊二烯为其二聚体,有两种立体构型,即桥式(Endo)和挂式(Exo)两种。

双环戊二烯的解聚和环戊二烯的二聚互为逆反应。

从热力学角度分析,当温度低于100℃时,以环戊二烯二聚反应为主,当温度高于130℃时,以双环戊二烯解聚反应为主,两者的转移温度为110~120℃。伴随这一反应的有环戊二烯的二聚和多聚等副反应,生成的副产物会影响工艺过程、操作周期、产品纯度和收率。

根据动力学的研究,当反应温度低于200℃时,该过程处于二聚反应动力学控制与化学反应平衡区间,在此状态下不能达到较高的解聚转化率,当温度超过200℃时,反应平衡开始转向有利于DCPD的解聚反应,过程由DCPD解聚动力学控制。

1.2 实验原料及设备

本实验采用的原料为上海石油化工股份有限公司化工研究所生产的双环戊二烯产品,水为纯水,组成见表1。

表1 原料组成表

主要设备:双环汽化器、气相解聚反应器、环戊二烯分离塔。

测试仪器:气相色谱仪,采用毛细管色谱柱。

1.3 实验装置及流程

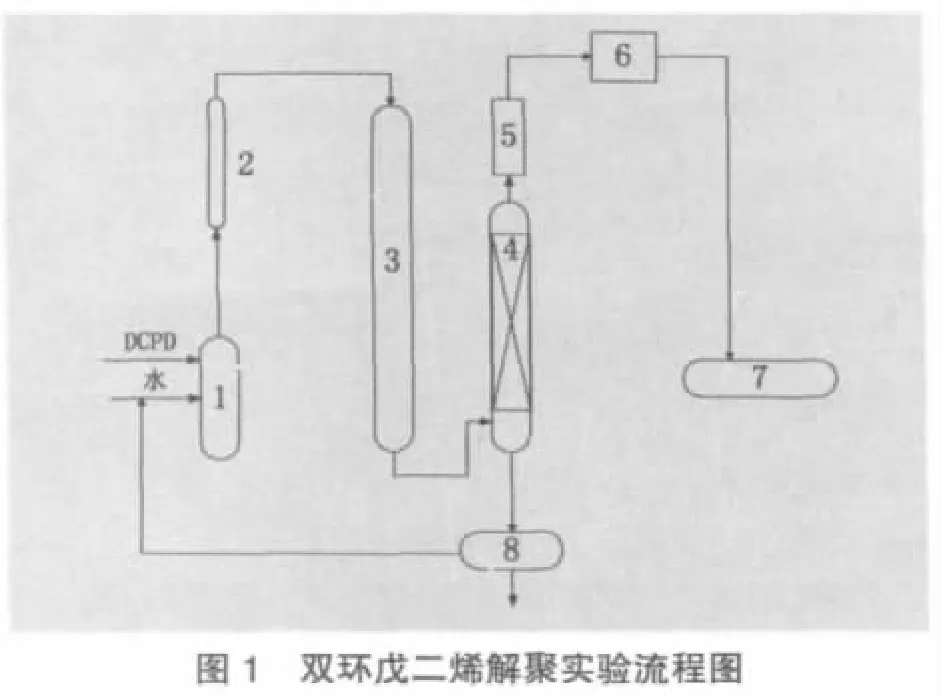

实验流程如图1所示。

原料双环戊二烯和水按照共沸比例分别由计量泵打入汽化器1,汽化后经过预热器2预热至约150℃,然后进入解聚反应器3,反应器为不锈钢材料。物料在反应器中的停留时间约为0.5~3 s。解聚反应器采用电加热。

解聚后的物料进入分离塔4,解聚产物C P D与水以及原料中未反应的重组分分离,塔顶物料主要是C P D和部分轻组分,称为产品,塔底物料为未反应的DCPD、重组分(油相)和水。塔顶产品经过低温冷凝器6冷却后采出,送入贮槽7,低温收集。

2 结果与讨论

采用表1中的原料进行解聚实验,考察了不同反应条件对解聚的影响。其中的产品为分离塔塔顶物料,重组分为塔底物料。

2.1 双环戊二烯汽化方式的选择

气相解聚法的关键是双环戊二烯的汽化过程。双环戊二烯的沸点为170℃,但是在120℃以上时双环戊二烯就开始分解,长期加热还会形成多聚物及树脂,堵塞汽化器。所以不能采用直接加热汽化的方式。

双环戊二烯可以和水在98℃时形成共沸物,本实验利用双环戊二烯的这一特点,把双环戊二烯与水分别按比例加入一釜式汽化器进行简单精馏,汽化器中保证一定的水量,双环戊二烯和水在98℃左右生成共沸物,物料以气相形式经过预热进入解聚反应器。这种汽化方法可有效避免双环戊二烯汽化过程中的结焦问题,同时保证双环戊二烯和水以气相形式进入预热器和反应器,解决了高温气相解聚中的结焦问题。

为了使双环戊二烯与水混合均匀,本实验对双环原料的进料方式进行了研究,采用雾化喷嘴进原料,使双环形成雾状分散,迅速与汽化器中的水形成共沸物离开汽化釜,不会因在汽化器中停留时间太长而在釜中形成多聚物和树脂类物质。通过雾化喷嘴的筛选和双环进料实验,证明雾化喷嘴的使用是可行的,它将有利于双环和水形成共沸物,减少双环原料在汽化器中的停留时间。

采用玻璃反应器经过140 h的实验,解聚反应器运行正常。玻璃反应器的内壁只有少量的干焦,在反应器进口和出口管线上也无堵塞现象。所以,采用现在的双环戊二烯和水共沸汽化的方法完全可以解决汽化过程中双环戊二烯的结焦和树脂化问题,并保证反应物料以气相形式进入反应器,避免解聚预热器和反应器中的结焦、堵塞问题。

2.2 反应温度对解聚的影响

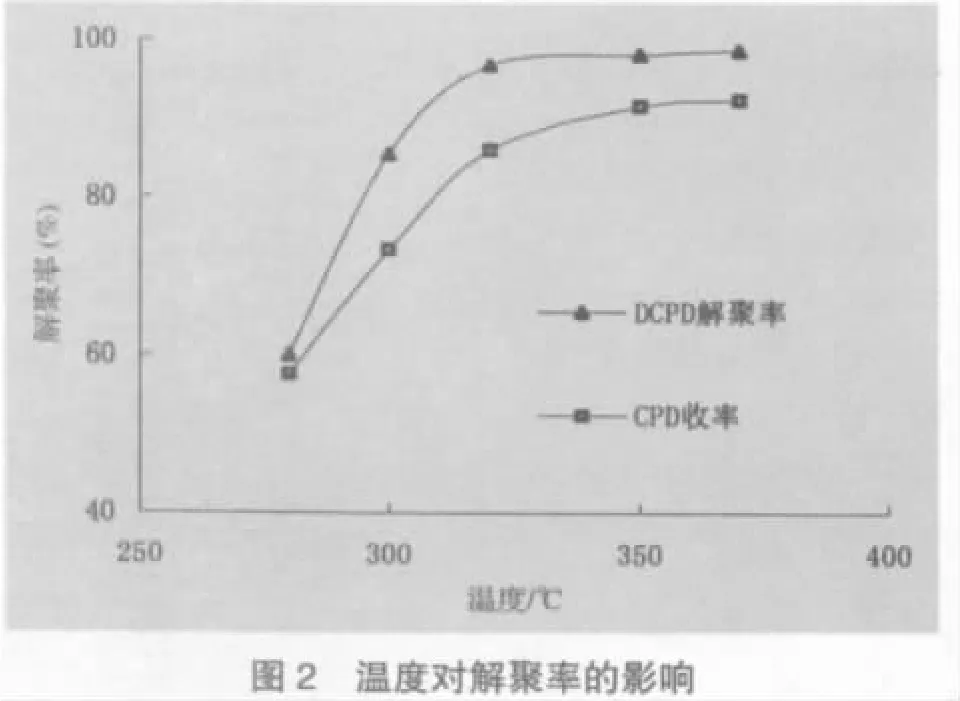

采用原料2考察了不同温度对解聚反应的影响,试验结果见图2。随着解聚温度的增加,产品的量增加,双环的解聚收率增加,解聚彻底。但温度太高易形成高聚物,对反应器不利,而且能耗也大。所以解聚温度以320~350℃为宜。

2.3 反应停留时间对解聚的影响

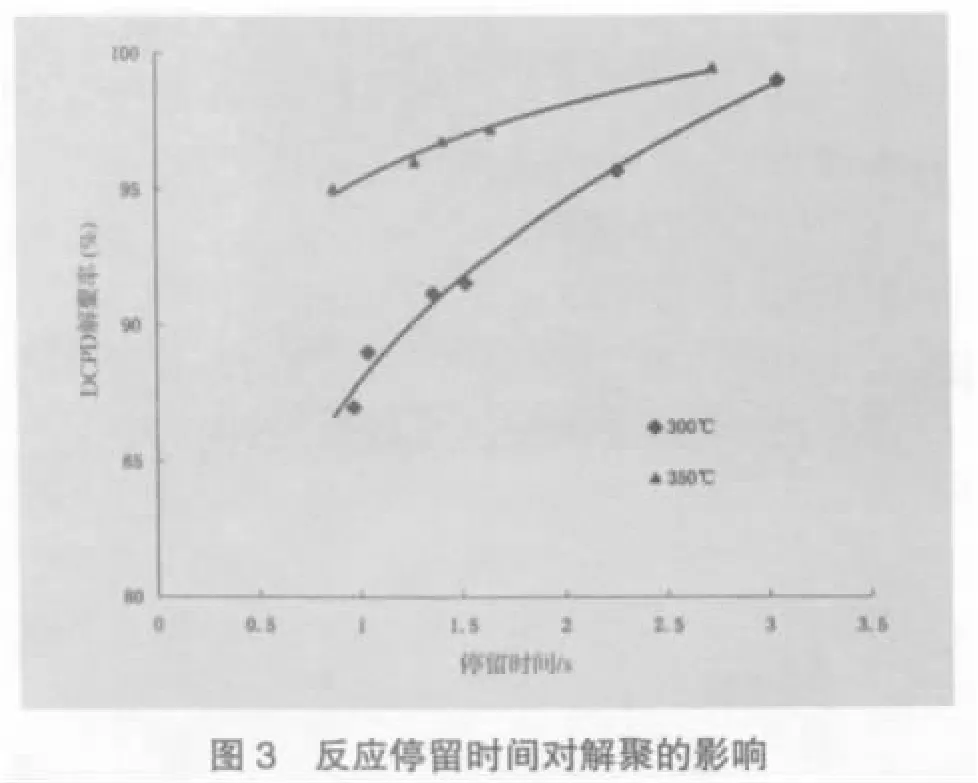

降低双环戊二烯的汽化量,延长了物料在反应器中的停留时间,可以提高双环戊二烯的解聚率。图3为不同温度下不同反应停留时间对解聚的影响。300℃时解聚率随停留时间的增加而增加,350℃时停留时间增加对解聚率影响不大。根据双环的特点,停留时间越短,线速度越大,对于减少反应器内的结焦是有利的。因此,温度在350℃以上时,停留时间一般选择1 s左右比较合适。

2.4 原料组成对解聚的影响

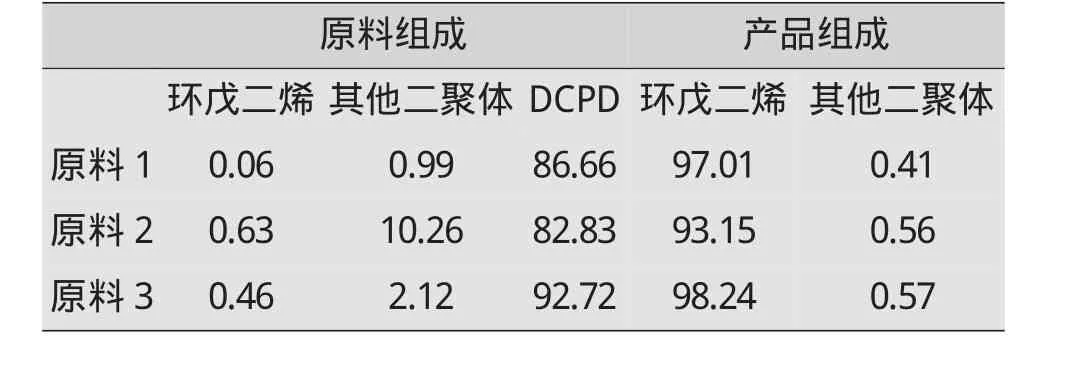

原料中的组分对产品的纯度影响较大,本实验采用了不同的原料进行了试验,结果见表2。原料中的其他二聚体对产品纯度影响较大,因为二聚体解聚后形成轻组分(异戊二烯等),它们与环戊二烯的沸点差距比重组分要小,所以对分离的要求高。如果采用同样的分离条件,含二聚体少的原料可以得到较高的纯度。如原料1中二聚体的含量少,重组分含量高,经过解聚和分离可以获得高纯度的环戊二烯,而原料2含有较多的二聚体,解聚产品中的轻组分含量高,所以必须改变分离塔条件才能获得高纯度的环戊二烯,影响了产品的收率。原料3为DCPD含量较高的原料,在同样的反应条件下所得的产品环戊二烯的纯度较高。所以,为了获高纯度的环戊二烯产品,采用轻组分和二聚体含量低的原料为宜。

表2 原料组成对解聚的影响

2.5 连续运转试验结果

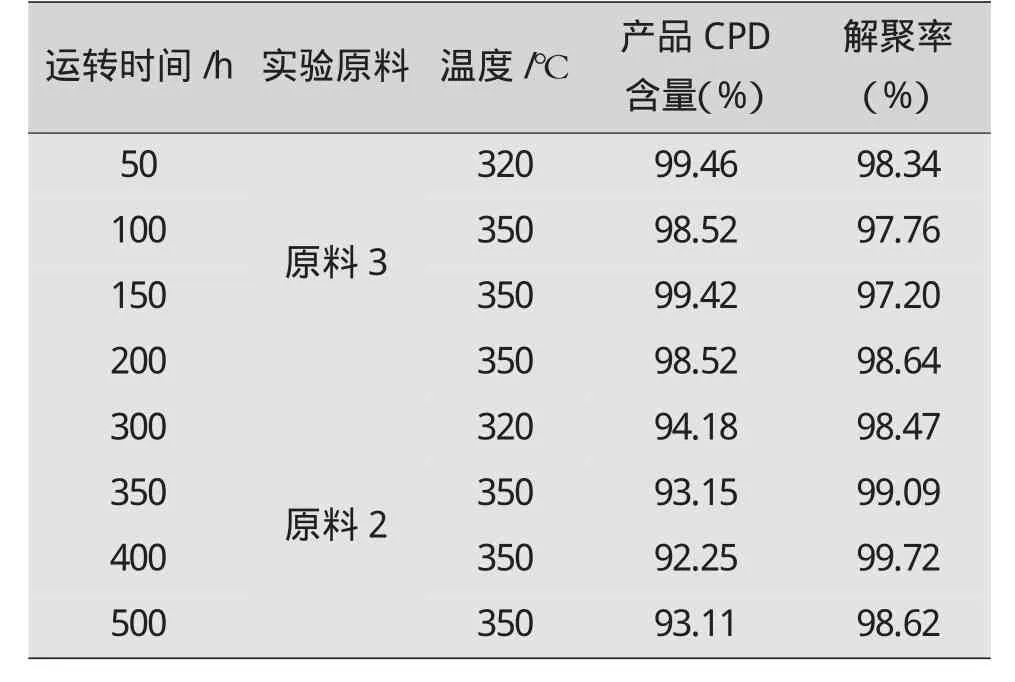

采用上述的原料2和3,进行双环戊二烯解聚连续运转实验,实验数据如表3所示。

表3 解聚实验数据表

从表3可以看出,采用两种原料,运转500 h后,依然能够保持97%以上的解聚率,采用原料3产物中C P D的含量保持在99%以上,解聚反应器和预热器运转正常。停止反应后,拆开反应器未发现明显的结焦现象,说明采用该工艺连续运转是可行的。汽化釜中的物料需定期排放。釜中物料主要是不能汽化的重组分,长期在釜中加热会形成树脂类的物质,增加能耗。

2.6 产品

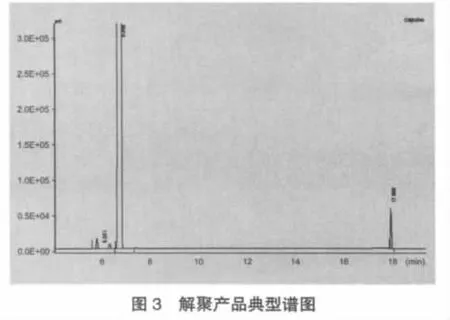

采用原料3解聚获得的环戊二烯产品纯度超过了99%,典型的图谱见图3。

3 结论

(1)该工艺采用双环戊二烯与水共沸汽化的方式,可以降低汽化温度,避免汽化器结焦的问题,可以保证进入预热器的物料为气体,大大降低预热器与解聚反应器结焦的可能性。

(2)在350℃下,采用双环戊二烯含量为90%以上的原料2,DCPD的解聚收率可以达到97%以上,分离塔塔顶的产品纯度可以达到99%以上。采用80%的粗双环为原料,解聚率保持在98%以上,可以得到92%以上的环戊二烯产品。

(3)在优化的工艺条件下,连续运转500 h,反应器和预热器无明显结焦情况,运转良好,表明该工艺是可行的,可以有效降低双环戊二烯解聚过程中的结焦问题。为进一步工业化提供了可靠的依据。

[1]张旭之.碳四碳五烯烃工学 [M].北京:化学工业出版社,1998.

[2]中国化工百科大全 [M].北京:化学工业出版社,1996.

[3]马黎明,杨正银,张立.双环戊二烯的新型分解法[J].化学世界,1992(10):471-473.

[4]Nakamura T, Kawakita M, Minomiya K. A process forthe vapor-phase thermal cracking of dicyclopentadieneand a process for the manufacture of high purity dicyclopentadienex:EP, 0509445 [P]. 1992.

[5]丁文光.双环戊二烯解聚制环戊二烯的方法和设备:C N,1129 686[P].1996.

[6]Lauer H, Schenk N, Schwerdtel W. Process for theproduction of cyclopentene from dicyclopentadiene: US,4048242 [P]. 1977.

[7]范伟云.一种制备高纯度环戊二烯的方法:C N,1150 942[P].1997.

[8]Michael J K, David W S, Robert C S. Production ofpolymerization grade dicyclopentadiene: US, 5401891[P].1995.

[9]白庚辛.环戊二烯二聚过程动力学的研究 [J].石油化工,1981,10(2):84-94.

[10]刘家琪.裂解碳五馏分热二聚制双环戊二烯[J].石油化工,1995,24(9):652-657.