电解液体系对镁合金微弧氧化膜的影响

2010-12-14陈显明

陈显明

(肇庆学院电子信息与机电工程学院,广东 肇庆 526061)

电解液体系对镁合金微弧氧化膜的影响

陈显明

(肇庆学院电子信息与机电工程学院,广东 肇庆 526061)

本文研究了电解液体系对镁合金微弧氧化膜层组织形态的影响.在碱性电解液(NaH2PO4/Na2SiO3/NaA lO2:5~20 g/L,NaOH:1~5 g/L,KF:5~8 g/L,Na3C6H5O7:0.5~2 g/L,EDTA:0.5~2 g/L)中,以AZ91镁合金为基体制备出微弧氧化陶瓷薄膜,制备时采用恒电流控制模式,电流密度为10~30 A/dm2;采用扫描电镜(SEM)研究了氧化薄膜的微观结构.研究结果表明,电解液体系对微弧氧化膜层的表面形貌、微孔数量和半径都有很大的影响,在电解液中添加诸如甘油之类的有机物可改善膜层的表面质量.在上述工艺条件下,在硅酸盐体系中形成的膜层质量较好.

镁合金;微弧氧化;电解液;膜层;添加剂

由于镁合金的表面易磨损和易腐蚀,使其应用受到限制,因此,与之相关的各种表面防护技术得到了广泛的研究.这些技术包括阳极氧化、表面喷涂、化学转化膜、表面激光防护、铬化处理和微弧氧化技术等.微弧氧化表面处理技术具有工艺简单、效率高、无污染,处理工件能力强等优点,受到世界各国研究人员的广泛关注[1-4].近年来,虽然微弧氧化技术发展迅猛,但在国内外均尚未大规模地应用,继续深入探索影响微弧氧化膜性能的工艺参数是推动该技术实用化的一项重要工作.电解液配方是微弧氧化技术研究的一项重要内容.刘君[5]、刘斌[6]、秦廷伟[7]、薛瑞飞[8]、梁军[9]等人都展开过这方面的研究,他们选取不同的镁合金作为基材,并用不同的电解液配方进行膜层的制备,所得到的氧化膜的性能差异很大.镁合金种类繁多,电解液配方也具有多样性,本文选取AZ91 M g-A l-Zn合金作为基材制备微弧氧化陶瓷膜,研究电解液对氧化膜组织结构的影响.

1 材料和实验方法

实验材料为AZ91镁合金,其化学成分(质量分数)为:A l:8.56%,M n:0.82%,Zn:0.41%,余量为M g.试样制备过程为:切割镁锭→钻孔→粗磨→细磨→抛光→清洗→脱脂→微弧氧化.试样尺寸为50 mm×30 mm×4 mm.采用自行研制的MOP-60型IGBT微弧氧化逆变电源进行微弧氧化,电源的额定容量为42 kVA.电解溶液是用去离子水配制的以磷酸盐(硅酸盐/铝酸盐)为主的碱性溶液:NaH2PO4/Na2SiO3/NaA lO2:5~20 g/L,NaOH:1~5 g/L,KF:5~8 g/L,Na3C6H5O7:0.5~2 g/L,EDTA:0.5~2 g/L.氧化过程采用恒电流,电流密度为10~30 A/dm2,溶液温度为20~40℃,氧化时间分别为3,30和60 min.

采用LEO 1530VP型场发射扫描电子显微镜(SEM)观察微弧氧化膜层的组织形貌.

2 实验结果与讨论

2.1 不同电解液体系下氧化膜的表面形貌

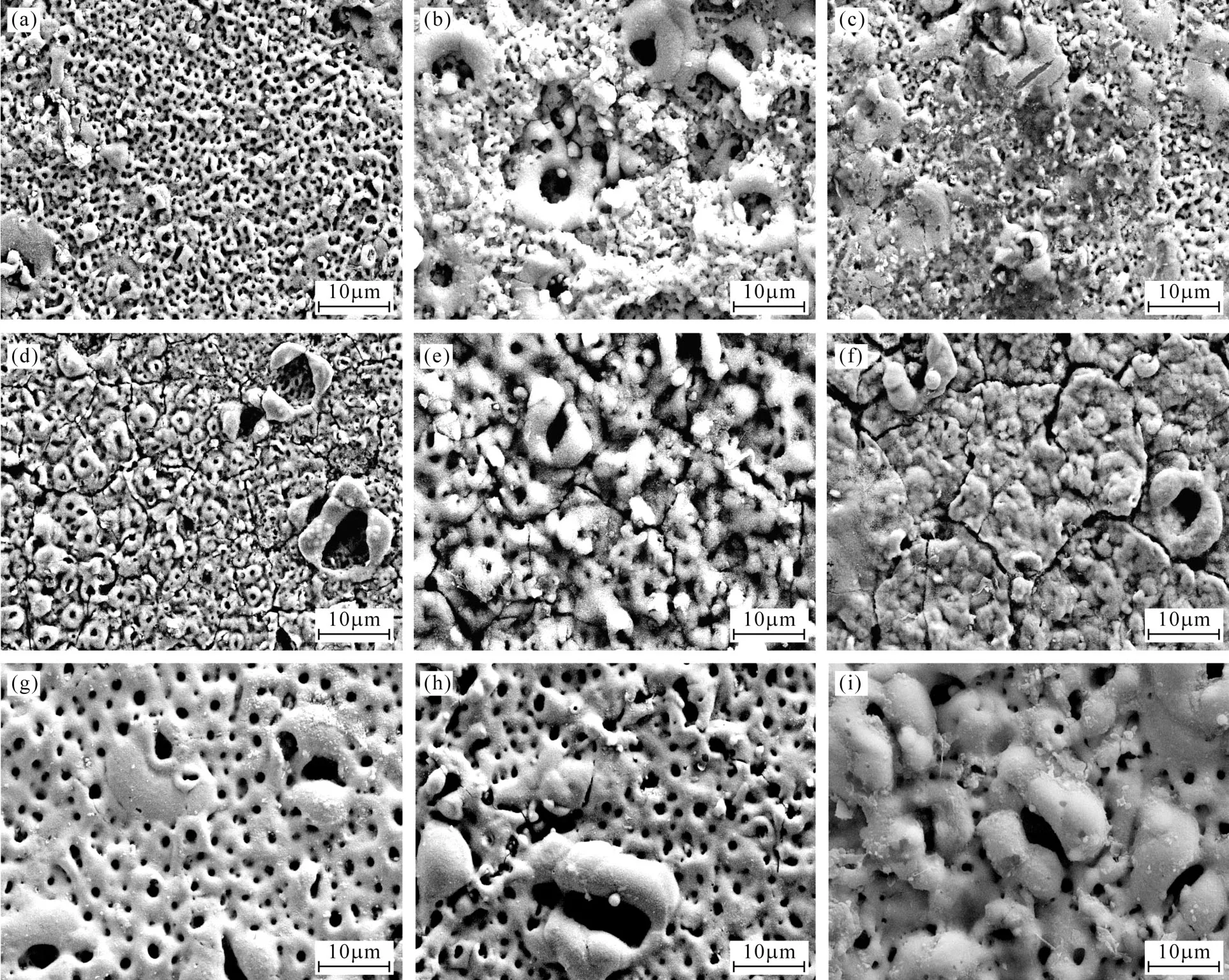

图1为在不同的电解液中AZ91镁合金微弧氧化膜层的形貌,它们是在20 A/dm2的电流密度下,分别处理3,30和60 min而得到的氧化膜层.图1(a)~(c)是在铝酸盐电解液中制备的膜层,图1(d)~(f)是在磷酸盐电解液中制备的膜层,图1(g)~(i)是在硅酸盐电解液中制备的膜层.由图1可见,在这三种电解液中制备的膜层其表面形貌都是多孔结构,在孔型上有两种形态:一种是六角密堆结构,另一种是豆瓣状凸起结构.在硅酸体系中形成的膜层表面比较光滑平整,而在铝酸盐体系中形成的膜层孔隙比较细小,磷酸盐体系形成的膜层质量相对来说比较差,有大面积的龟裂.

图1 微弧氧化膜的表面形貌Fi g.1 The s u r f a c emo r p ho l o g yo f MAOc oa t i n g

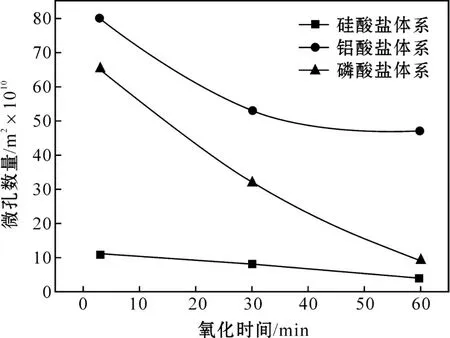

由图1可见,不同电解液和不同氧化处理时间所形成的氧化膜在单位面积内的微孔数量是不同的.可用图像处理软件Adobe photoshop7.0在图1中各图片上画出相同大小的区域,数出该区域中微孔的数量,进行单位换算后,得出其数量关系.可多选几个区域进行测算,取其平均值.测算结果表明,微弧氧化膜层中的微孔数量约为1010~1011个/m2.三种电解液中微弧氧化膜层的微孔数量与氧化时间的关系如图2所示.在微弧氧化的初期,膜层中的微孔数量较多(图1(a),(d),(g)).随着氧化时间的增

图2 微孔数量与处理时间的关系Fig.2 Relation between the pore numbers and p rocessing time

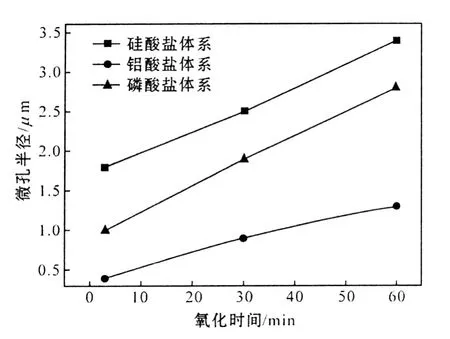

电解液体系对膜层结构的影响是比较复杂的.首先,电解液不同,所提供的成膜元素就不同,氧化膜层中的相结构以及各种物相的分布也不同,而相结构的不同势必造成膜层自身物理化学性能上的差异,如耐磨、耐蚀、抗热冲击等.磷酸盐体系中形成的膜层出现龟裂,应该就是由于这种膜层的抗热冲击和热腐蚀性能比较差造成的.第二,电解液是一种成膜介质,除了提供成膜的物质外,它自身的物理化学性能,如电导率、热导率、酸碱度、电解液中离子在电场中的迁移情况等也会对成膜产生很大的影响.如电导率会影响电解液中电荷的移动及电场的分布;而热导率会影响热量的传递和散发.微弧氧化过程中会产生大量的热,如果热导率太低,体系中的热量不能及时地被传导,热量积累太多就会造成电解液的温度过高,使氧化膜的溶解增加.这样不但不利于氧化膜的增厚,还会增加氧化膜的粗糙度,使膜层的表面质量变差.酸碱度对电解液中的溶解平衡影响较大.通常情况下,p H值越高,膜层被腐蚀的速率越快,由于酸碱度也会影响电解液的电导率,因此,加,膜层最外层的微孔数量逐渐减少(图1(b),(c),(e),(f),(h),(i)),且开始阶段减少的速度比较快,后期变慢.膜层中微孔的平均半径与处理时间的关系如图3所示.由图3可见,随着氧化时间的增加,微孔半径逐渐增大.在三种电解液中,硅酸盐和磷酸盐溶液中形成的膜层中的微孔平均半径在前期和后期相差较大,而在铝酸盐溶液中形成的膜层的微孔半径则相差较小,如在硅酸盐电解液中氧化3 m in时微孔的平均半径为0.8μm,氧化60 min后可达3.5μm.在微弧氧化过程中电解液的酸碱度要适当,不同的电解液体系要求的p H值可能会不同.第三,电解液应与基体相匹配,即电解液中的元素或颗粒在基体表面上的吸附和这些元素在基体中的渗透、扩散速度的匹配;基体中的合金元素在电解液中的溶解、扩散速度等的匹配.由图1可见,在铝酸盐体系中形成的膜层其表面较粗糙,这是由于膜层在形成的过程中,氧化物中的元素向电解液体系中溶解的速度太快和不均匀所造成的.文献[10]的研究结果表明,氧化物中的各合金元素向电解液中的溶解速度的不一致是造成膜层表面凹凸不平的一个重要原因.

图3 微孔平均半径与处理时间的关系Fig.3 Relation between the average radius and p rocessing time

2.2 有机物添加剂对膜层表面形貌的影响

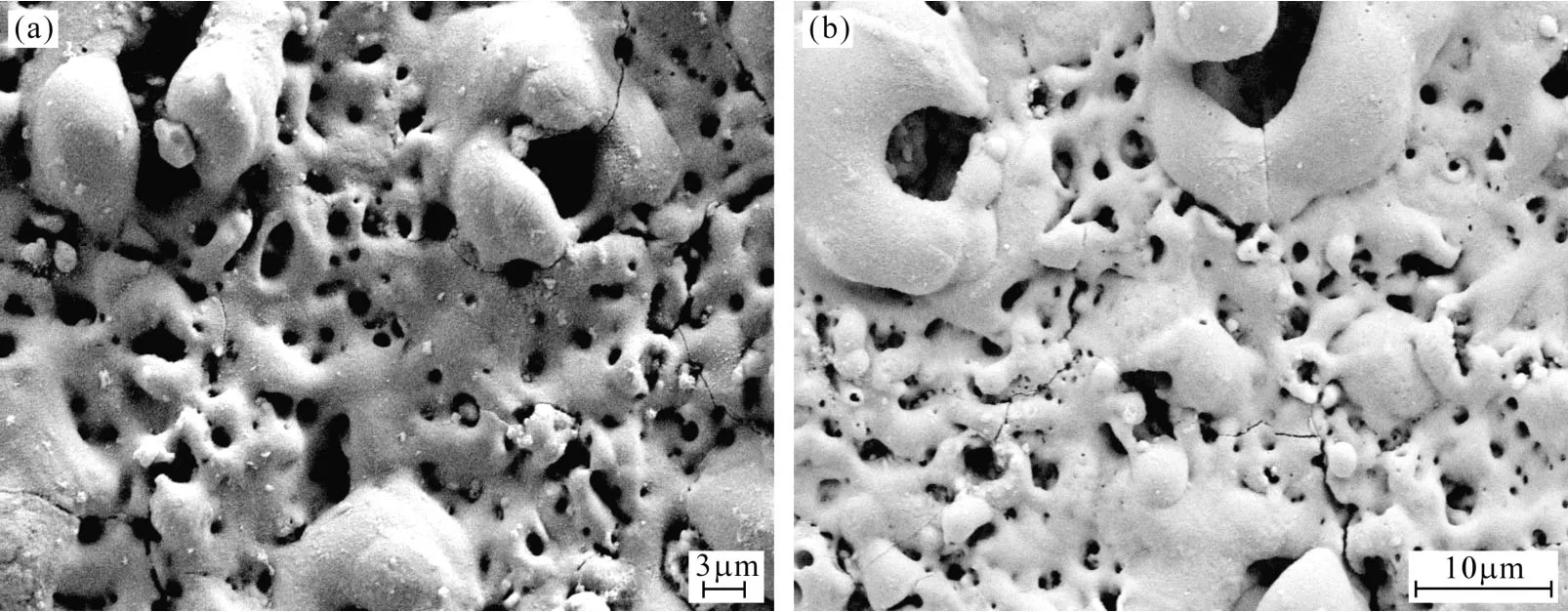

图4是在电解液体中添加甘油对膜层表面形貌的影响.电解液体系为硅酸盐体系,电流密度20 A/dm2,处理时间60 min,甘油的用量为10 mL/L.由图4(a)可见,在未添加甘油的情况下,膜层的表面弥散分布着很多大小不一的微小颗粒;添加了甘油后,在膜层表面基本上看不到这种微小的颗粒,形成的膜层表面非常光洁(图4(b)).加入的甘油或有机物,起到了表面活性剂的作用.它们在溶液中会在电极/溶液界面发生特性吸附[11],从而降低电极与溶液间的界面张力.这些物质的分子中均包括不能水化的碳氢链和能水化的极性基团.碳氢链倾向于脱离溶液内部,极性基团则倾向于保持在溶液中.当把这些有机物加入到电解液中后,它们优先吸附在电极表面上,并依浓度的大小均布在电极的表面,降低界面能,使体系的能量降低.然后由能水化的极性基团吸引溶液中的颗粒并与之结合,这些颗粒再在电场等因素的作用下参与成膜.经过甘油等表面活性剂的中介后,各种颗粒在膜层表面的吸附较均匀,所形成的膜层的表面质量比较高.

图4 甘油对膜层表面形貌的影响(a)未添加甘油;(b)添加甘油Fig.4 Effect of glycerine on MAO surfacemorphology(a)w ithout glycerine;(b)w ith glycerine

3 结 论

(1)不同的电解液体系对镁合金微弧氧化膜层表面形貌的影响较大,在所选取的三种电解液体系中,硅酸盐体系制备出的膜层表面质量较好.

(2)在不同的电解液体系和不同的氧化处理时间作用下,制备的氧化膜孔隙率相差较大,在处理时间相同的条件下,在硅酸盐体系中制备的膜层有较低的孔隙率和较大的微孔平均半径.

(3)添加少量甘油可以改善膜层的表面质量.

[1]付翀,郑晶,李尧.电参数对铝合金微弧氧化陶瓷层结构特性的影响[J].西安工程大学学报,2008,22(4):490-492.

[2]WANG Y,WANG J,ZHANG J,et al.Characteristics of anodic coatingsoxidized to different voltageon AZ91D M g alloy by mivro-arc oxidization technique[J].Materials and Co rrosion,2005,56(2):88-92.

[3]陈宏,郝建民,冯忠绪.微弧氧化机理及电击穿模型[J].长安大学学报:自然科学版,2008,28(5):116-119.

[4]辛铁柱,赵万生,刘晋春.铝合金微弧氧化过程的特性研究及机理分析[J].表面技术,2006,35(1):14-17.

[5]刘君,强颖怀,熊党生.3种溶液体系中镁合金微弧氧化研究第一部分——氧化膜的相组成及其耐蚀性[J].电镀与涂饰,2006,25(10):38-42.

[6]刘斌,张普亮,王金清,等.AZ91D镁合金在不同电解液体系中的微弧氧化行为[J].上海交通大学学报:自然科学版,2010,44(1):16-20.

[7]秦廷伟,程英亮,王慧敏,等.电解液组分浓度对 ZK60镁合金微弧氧化膜的影响[J].材料保护,2009,42(10):33-36.

[8]薛瑞飞,舒刚.硅酸盐体系中AZ91D镁合金微弧氧化工艺的研究[J].轻合金加工技术,2009,37(8):35-37.

[9]梁军,田军,周金芳,等.磷酸盐-氢氧化钾溶液中镁合金微弧氧化膜层结构和性能研究[J].电镀与涂饰,2005,24(12):4-7.

[10]邓志威,来永春,薛文彬,等.微弧氧化材料表面陶瓷化机理的探讨[J].原子核物理评论,1997,4(3):93-95.

[11]龚竹青.理论电化学导论[M].长沙:中南工业大学出版社,1987:137-142.

Effects of the electrolytic solution on m icro-arc oxidation coating of magnesium alloys

CHEN Xian-ming

(Dept.of Electronic and Inform ation&M echanical Engineering,Zhaoqing University,Zhaoqing 526061,China)

The effectsof electrolytic solution on ceramic coating fo rmed on AZ91 magnesium alloy substrate by micro-arc oxidation(MAO)was investigated.The coating w as p repared in an alkaline electrolytic solution composed of 5-20 g/L of NaH2PO4/Na2SiO3/NaA lO2,1-5 g/L of NaOH,5-8 g/L of KF,0.5-2 g/L of Na3C6H5O7,and 0.5-2 g/L of EDTA,emp loying a constant-current controlled by AC power supp ly w ith a current density of 10-30A/dm2;and themicrostructure of the coatingswas characterized using scanning electron m icroscopy(SEM).It w as found that different electro lytic solutions had different effects on the morphology,pore number and pore radiusof MAO coating.The coating formed in the electrolytic solution of silicate had a better quality than that formed in other two electrolytic solution.Moreover the electrolytic solutionsw ith addition of some o rganic additive substance,such as glycerine,can imp rove the surface quality of the coatings.

magnesium alloy;micro-arc oxidation;electrolytic solution;coating;addition

TG146

A

1673-9981(2010)03-0183-05

2010-05-18

陈显明(1975—),男,广西贵港人,副教授,博士.