采用HVAF与HVOF工艺制备的NiCr-25%Cr3 C2涂层的结构和性能表征

2010-12-14朱晖朝陈志坤邓春明

王 枫,朱晖朝,陈志坤,邓春明

(广州有色金属研究院,广东 广州 510650)

采用HVAF与HVOF工艺制备的NiCr-25%Cr3C2涂层的结构和性能表征

(广州有色金属研究院,广东 广州 510650)

分别采用 HVA F和HVOF工艺制备了NiCr-25%Cr3C2涂层,对两种方法所制备的涂层的显微组织、硬度、孔隙率及摩擦磨损性能进行了表征.从涂层的微观结构和磨损机理方面分析了两种涂层的耐磨损性能不同的原因.研究结果表明,与 HVA F涂层相比,HVOF喷涂时由于火焰温度和焰流速度较高,制备的NiCr-25%Cr3C2涂层更均匀和致密,孔隙率和表面粗糙度较低,硬度更高.HVAF涂层中碳化铬的剥落与犁沟均较明显,耐磨性能较差.

HVAF;HVOF;NiCr-Cr3C2;耐磨性

NiCr-Cr3C2是目前应用最广泛的金属陶瓷复合材料之一.NiCr具有优良的耐热、抗高温氧化和耐腐蚀性能,Cr3C2具有较高的硬度和抗高温氧化性能良好.NiCr-Cr3C2涂层在900℃以下具有优良的抗高温氧化、抗高温气流或微粒冲蚀磨损和硬面磨损性能[1-3],被广泛应用于连铸连轧轧辊和中温退火炉炉内辊的耐磨涂层、航空涡轮发动机的涡轮叶片耐高温冲蚀磨损涂层、火力发电厂的燃煤炉耐高温燃气冲蚀磨损涂层[3-5].

热喷涂是制备NiCr-Cr3C2涂层的重要手段.目前,工业上制备NiCr-Cr3C2涂层采用最多的热喷涂方法是 HVAF(High Velocity Air-Fuel Sp raying)和HVOF(High Velocity Oxy-Fuel Sp raying).本文分别采用HVA F和HVOF制备NiCr-25%Cr3C2涂层,分析研究两种涂层的磨损性能和磨损机理,为工程设计、应用超音速火焰喷涂NiCr-25%Cr3C2涂层提供科学依据.

1 试验方法与表征

1.1 试验方法

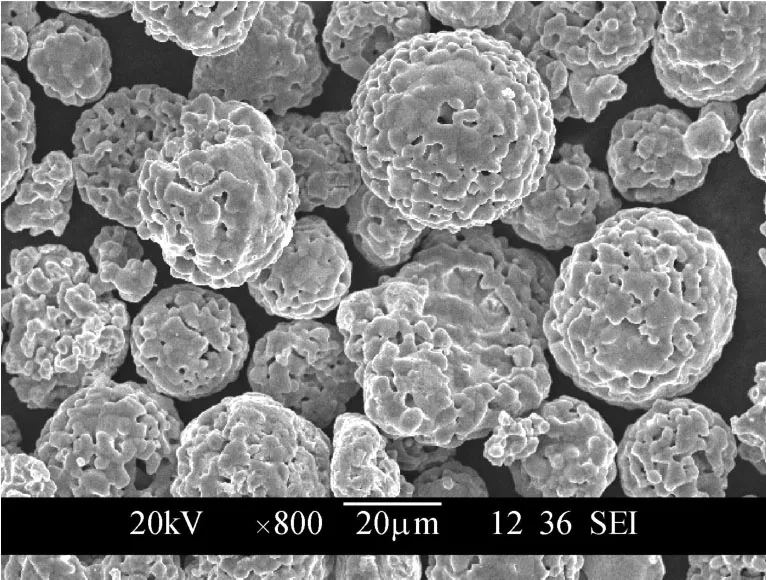

试验采用粒度为(-45+15)μm的NiCr-25%Cr3C2热喷涂粉末,粉末形貌如图1所示.基体为45号钢,尺寸为100 mm×50 mm×3 mm.

图1 NiCr-25%Cr3 C2粉末形貌Fig.1 Morphologiesof NiCr-25%Cr3 C2 pow der

喷涂设备采用美国UniqueCoat Technology公司生产的 Intelli-Jet AC-HVAF系统和德国 GTV公司生产的 HVOF系统.HVA F喷涂选用 SB250喷枪,HVOF喷涂选用 K2喷枪.HVAF系统采用压缩空气作为助燃剂,丙烯为燃料,火焰温度在1300℃左右,焰流速度可以达到800~900 m/s.HVOF喷涂系统使用煤油作为燃料,与氧气充分混合后,燃烧室压力可以达到0.9 M Pa以上,火焰温度最高可达2600℃,焰流温度在1800℃左右,焰流速度可以达到2000 m/s.

HVA F喷涂时空气压力为0.6 M Pa,丙烯压力为0.5 M Pa,喷距170 mm.HVOF喷涂时,煤油流量为26 L/h,氧气流量为900 L/min,氮气流量为9 L/min,喷距 380 mm.

1.2 表 征

采用Leica DM IRM金相显微镜和JSM 5910 SEM扫描电子显微镜对试样横截面显微组织形貌进行观察和分析.采用M H-5D数字显微维氏硬度计测试涂层的显微硬度,载荷为2.94N,加载时间为15 s.

涂层的耐磨性能试验在日本SUGA轮式磨耗试验机上进行,选用320号 SiC砂纸带,压力为20 N,往复频率为40次/min.砂纸轮转动一周,往复磨损400回,一轮磨损完成,更换砂纸.用 HVAF和HVOF制备两组 NiCr-25%Cr3C2涂层样品,每个样品磨损5轮,取平均值.每次摩擦磨损试验后,在丙酮中用超声波清洗试样,用精度为0.1 mg的分析天平测量磨损失重ΔW.

采用Dsier公司生产的 Sp rayw atch 3i系统分别对 HVA F和 HVOF喷涂过程中粒子温度和粒子速度进行实时检测.

2 试验结果与分析

2.1 显微结构分析

HVAF和 HVOF NiCr-25%Cr3C2涂层的剖面形貌如图2所示.由图2可见,两种涂层均致密均匀,涂层与基体结合紧密.采用LeiCa DM IM R自带的图像分析系统测得 HVAF涂层的孔隙率为1.29%,HVOF涂层的孔隙率为1.04%.高倍观察发现,涂层中黑色的Cr3C2硬质相均匀地分布于NiCr粘结相中,粘结相和硬质相结合良好.对比两种涂层可知,HVA F涂层中的孔隙较多,这些孔隙主要分布于粘结相和硬质相的界面,使粘结相与硬质相的结合力降低,因此,HVAF涂层中粘结相与硬质相的结合比HVOF涂层的差.

图2 HVAF涂层(a)(c)和 HVOF涂层(b)(d)剖面形貌图Fig.2 Cross-sectional images fo r HVAF and HVOF coatings

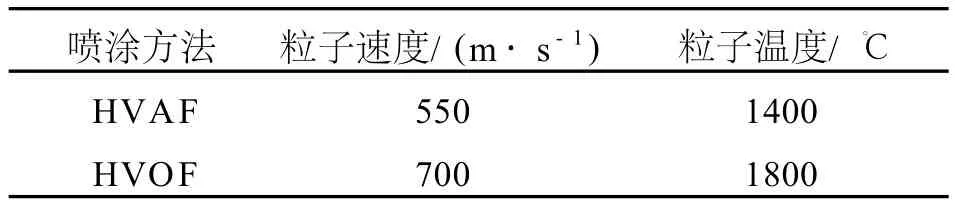

用Sp raywatch 3i系统检测 HVAF和 HVOF喷涂时粒子速度和粒子温度,结果列于表1.由表1可见,HVOF喷涂时粒子的速度明显大于 HVAF喷涂时粒子的速度.HVOF的粒子温度也高于HVA F的粒子温度.由于在喷涂过程中,HVA F的火焰温度和焰流速度均比 HVOF的低.所以HVOF喷涂时能够使NiCr颗粒熔化更充分,较高的焰流速度也可使熔化的NiCr颗粒在轰击镶嵌到基体表层时具有更大的动能,从而使粒子的铺展、变形更充分,涂层更加致密均匀.HVOF的Cr3C2粒子也具有较高的动能,在轰击到NiCr粒子时,粘结结合得更紧密.

表1 Sp rayw atch 3i系统实时检测数据Table 1 Real timemeasurement data of Spraywatch 3i system

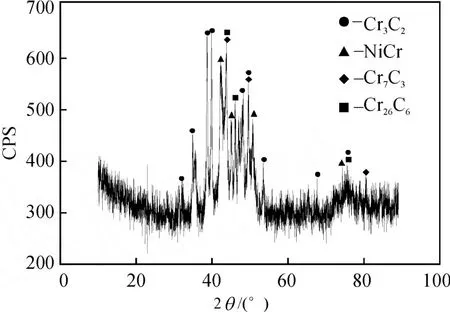

图3和图4分别为 HVAF和 HVOF涂层的X射线衍射图谱.由图3和图4可以看出,NiCr-25%Cr3C2涂层中有Cr7C3相,这是在喷涂过程中由Cr3C2颗粒受热分解脱碳而生成的.铬的碳化物均匀地分布在NiCr粒子上,提高了涂层的硬度与耐磨性.

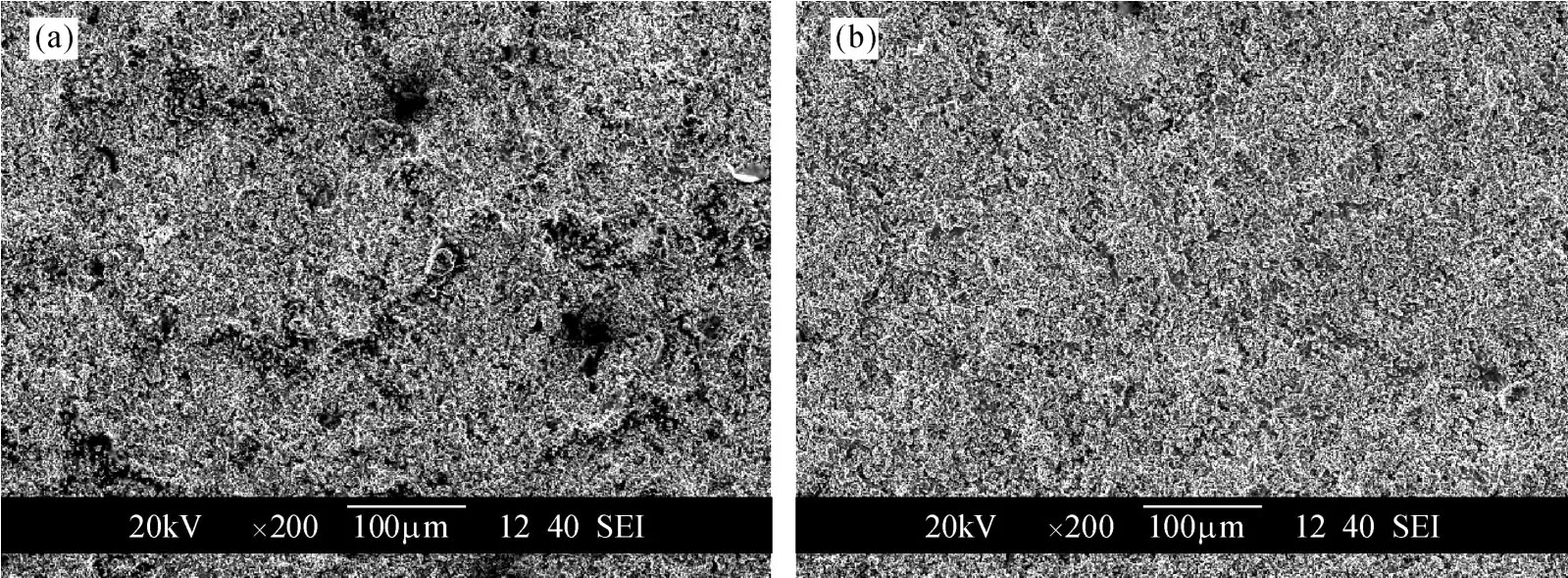

HVAF涂层的表面粗糙度为 Ra 4.16μm,HVOF涂层的表面粗糙度为 Ra 3.07μm,由此可见,HVOF涂层的表面更光滑.图5是 HVA F涂层和HVOF涂层表面SEM形貌图.由图5可以看出,HVOF涂层表面细密光滑,气孔较少,而 HVAF涂层表面的孔隙较多较大,这也和其较大的表面粗糙度相对应.

图3 HVAF NiCr-25%Cr3 C2涂层XRD谱图Fig.3 XRD pattern of the HVAF NiCr-25%Cr3 C2 layer

图4 HVOF NiCr-25%Cr3 C2涂层XRD谱图Fig.4 XRD pattern of the HVOF NiCr-25%Cr3 C2 layer

图5 涂层的表层SEM形貌图(a)HVAF涂层;(b)HVOF涂层Fig.5 SEM images show ing mo rphologies of the layer surface(a)HVAF coating;(b)HVOF coating

2.2 显微硬度和耐磨性能分析

用M H-5D型数字显微维氏硬度度仪测得HVAF涂层的显微硬度 Hv0.3897,HVOF涂层的显微硬度 Hv0.3965.由于 HVOF涂层中充分熔融的NiCr与硬质相结合良好,涂层的孔隙率较低,所以它的显微硬度较高.

在相同磨损条件下,两种涂层的磨损量列于表2.由表2可见,HVOF涂层的磨损量小于 HVAF涂层的磨损量.HVOF涂层的平均磨损量为 HVAF涂层磨损量的70%,表明 HVOF涂层具有更高的耐磨损性能,这也和涂层硬度的结论相符.

表2 涂层的摩擦磨损试验磨损量Table 2 Wear weight loss of the layer

图6为 HVAF和 HVOF涂层摩擦磨损后的磨痕形貌.由图6可见,两种涂层磨损面上均有大量的犁沟,这是由于在摩擦过程中,沙粒不断犁削涂层表面所形成的.在 HVAF涂层中可明显地看到涂层中有较多的粘着物和凹坑,划痕较多较深(图6(a)).而HVOF涂层中的粘着物较少,凹坑和空洞较少,划痕较浅(图6(b)).能谱分析结果表明,磨痕处粘着物主要为NiCr,凹坑是Cr3C2颗粒从涂层中脱落后所形成的.

图6 涂层磨损表面SEM形貌图(a)HVA F涂层;(b)HVOF涂层Fig.6 SEM images fo r wo rn surfaces of the layer(a)HVAF coating;(b)HVOF coating

涂层的磨损性能与涂层内部颗粒的结合状况密切相关,而在喷涂过程中,喷涂速度、火焰温度又直接对涂层颗粒产生影响[6-7].HVA F喷涂具有较低的火焰温度和焰流速度.NiCr粒子的熔化程度较差,而较大的Cr3C2颗粒,以高速轰击镶嵌在前涂层或NiCr粒子时,与 NiCr的结合力较小,在磨擦时容易从从涂层中脱落,从而在磨损表面形成凹坑.由HVAF涂层的剖面(图2(c))可见,粘结相与硬质相的界面存在较多的孔隙,这些孔隙削弱了硬质相与粘结相的粘结性能.

3 结 论

(1)HVAF和 HVOF都能获得具有较高致密度、较高硬度的NiCr-25%Cr3C2涂层.

(2)由于充分熔融的NiCr粘结相和Cr3C2硬质相有较高的结合力,HVOF可以获得显微硬度更高、耐磨性能更好、表面粗糙度更低、更致密的NiCr-25%Cr3C2涂层.而 HVAF涂层中在粘结相与硬质相界面存在较多孔隙.

(3)两种NiCr-25%Cr3C2涂层磨损形式均为磨粒磨损.HVOF NiCr-25%Cr3C2涂层的耐磨性能明显好于 HVAF NiCr-25%Cr3C2涂层,其磨损量约为HVAF NiCr-25%Cr3C2涂层的70%.

[1]KAMAL S,JA YAGAN THAN R,PRA KASH S.High temperature oxidation studies of detonation-gun-sp rayed Cr3C2-NiCr coating on Fe-and Ni-based superalloys in air under cyclic condition at 900℃[J].Journal of Alloys and Compounds,2009,472:378-389.

[2]MA TTHEWS S,JAM ESB,H YLAND M.The Effect of heat treatment on the oxidation mechanism of blended pow der Cr3C2-NiCr coatings[C]//Proceedingsof the International Thermal Sp ray Conference.[S.l.]:[s.n.],2009.

[3]戴达煌,刘敏,余志明,等.薄膜与涂层现代表面技术[M].长沙:中南大学出版社,2007.

[4]高峰,刘富荣,任先京.超音速火焰喷涂NiCr-25%25%Cr3C2涂层的滑动摩擦磨损性能研究[J].有色金属(冶炼部分),2008(z1):98-101.

[5]李振铎,于月光,刘海飞,等.高温耐磨损 Cr3C2-25%NiCr涂层制备及其性能研究[J].有色金属(冶炼部分).2006,S1:37-40.

[6]纪岗昌,李长久,王豫跃,等.超音速火焰喷涂 NiCr-25%Cr3C2涂层磨粒磨损性能研究[J].材料保护,2002,35(12):23-25.

[7]SAHRAOU I T,FEN INECHE N-E,MON TAVON G,et al.Structure and wear behaviour of HVOF sp rayed Cr3C2-NiCr and WC-Co coatings[J].Materials and Design,2003,24:309-313.

M icrostructural and properties of NiCr-25%Cr3C2coating prepared by HVAF and HVOF process

WANG Feng,ZHU Hui-chao,CHEN Zhi-kun,DENG Chun-ming

(Guangzhou Research Institute of N on-ferrous M eta ls,Guangzhou 510650,China)

In this paper,NiCr-25%Cr3C2coatingsw ere p repared by high velocity air fuel(HVA F)and high velocity oxy fuel(HVAF)p rocess respectively.The microstructure,hardness,porosity and wear resistance for both NiCr-25%Cr3C2coatingswere investigated,and the different wear resistance for the coatings was exp lored f rom microstructural observation and wearmechanism.The result showed that the relatively higher temperature and higher particle velocity fo r HVOF p rocess than HVA F p rocess led to mo re effective melting of NiCr adhesive phase,better uniform microstructure,lower porosity and surface roughness and finally higher m icrohardness.HVA F NiCr-25%Cr3C2coating exhibited wo rse w ear resistance due to the delamination of Cr3C2hard phase and deeper wear scar.

HVA F;HVOF;NiCr-Cr3C2;w ear resistance

TG174.442

A

1673-9981(2010)03-0202-05

2010-06-01

王枫(1973—),男,江苏江都人,工程师.