LD31/Cu火焰钎焊试验研究

2010-12-14孙钦德

孙钦德,闫 飞

(合肥工业大学材料科学与工程学院,安徽 合肥 290003)

LD31/Cu火焰钎焊试验研究

孙钦德,闫 飞

(合肥工业大学材料科学与工程学院,安徽 合肥 290003)

选用8213钎料、8515钎料和A lSiCsLa钎料进行火焰钎焊铜铝,结果表明:用这三种钎料焊接铜铝,接头都可以达到较高的强度,能满足一定的载荷要求.含有适量稀土元素的A lSiCsLa钎料,由于可细化晶粒、弥散分布脆性相、改善晶间组织,其焊接接头强度较高.

稀土元素;火焰钎焊;微观组织

焊接是实现铝铜连接并满足铝铜接头导电性能的可靠方法[1].焊接铝和铜的方法有很多,从工艺和材料等方面考虑,可以采用压焊、熔焊、钎焊和真空扩散焊等方法[2-5].铜铝焊接的主要问题是焊接时焊缝区会产生大量的金属间化合物,严重削弱接头的强度,影响接头的使用寿命[6].笔者采用火焰钎焊的方法将铜铝进行焊接,通过对铜铝脆性相产生机理的研究,探索出避免产生脆性相的方法.

1 试验材料及工艺条件

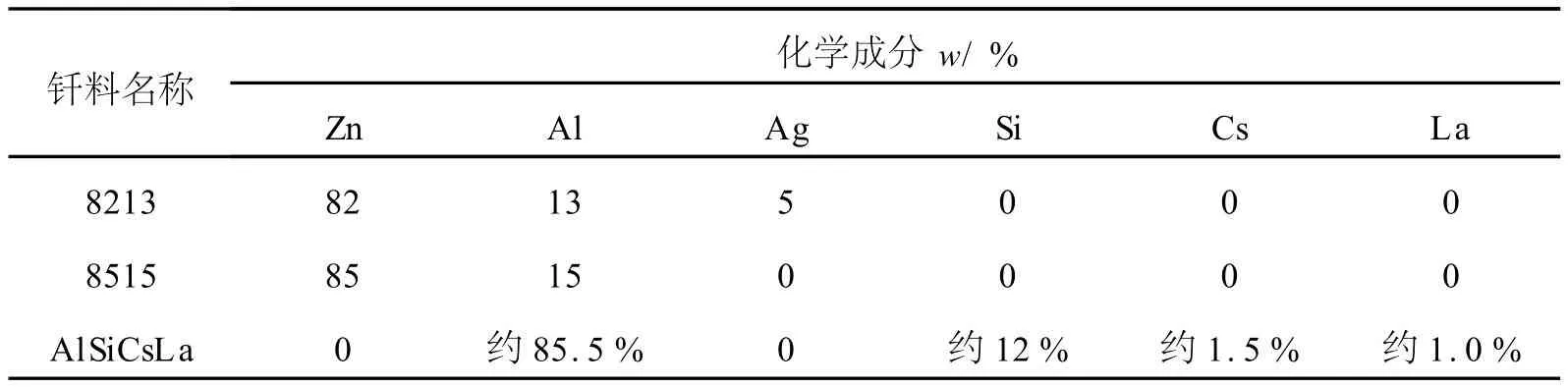

试验母材分别选用LD31锻铝和C11000工业纯铜,焊前将其加工成以下尺寸:锻铝10mm×10mm×3mm,纯铜10mm×10mm ×2mm,钎料选用铝硅钎料(A l-Si-Cs-La)、锌铝钎料8515和8213.锌铝钎料的直径为2.0 mm,芯部为无腐蚀性氟化物钎剂,焊接时不需要再添加钎剂.用铝硅焊丝钎焊铜铝时,需预先在母材表面涂上Noclok钎剂.母材的化学成分列于表1,钎料的主要成分列于表2.

焊前应采用机械和化学方法去除母材和钎料表面的氧化物和油垢,确保母材表面平整、干净,并对铜板进行预热,确保铜板受热均匀.钎焊时,铜板在下面,铝板在上面,采用搭接的方式进行焊接.在使用Noclok钎剂时,应先将钎剂涂在板材的钎焊表面上.

表1 母材的化学成分Table 1 Chemical composition of base metal

表2 钎料的化学成分Table 2 Chemical composition of solder

2 结果与分析

2.1 接头区金相分析

图1为用三种钎料分别火焰钎焊铜铝的金相照片.由图1可见,采用这三种钎料钎焊铜铝均可以获得较好的焊接效果.由图1(a)可见,AlSiCsLa钎料焊接的钎缝区晶粒细小且比较均匀,主要是等轴晶,组织比较致密,没有明显缩孔、缩松等缺陷,这可能是因钎料中的稀土元素细化了钎缝组织并改变了组织的分布所致.由图1(b)可以看出,8515钎料钎焊的焊缝中有多种组织,靠近母材LD31一侧主要是细小的等轴晶,其界面区的轮廓成“锯齿”状,而靠近母材Cu一侧主要是错综复杂的树枝晶,界面区的轮廓线相对比较平整,钎缝中心区有缩孔,这可能与两侧液相凝固时的温度梯度有关.由于Cu比Al的传热系数大,处在固液界面前沿的晶粒在垂直于型壁的单向热流作用下,以枝晶状单向延伸生长,由于各枝晶主干方向各不相同,那些主干取向与热流方向平行的枝晶,比取向不利的相邻枝晶生长得更为迅速,它们优先向内生长并抑制相邻枝晶的生长,并逐渐发展成近乎平行的柱状晶组织.随着冷却的进行,过冷度变大,促使晶核的形成,从而产生了大量细小的核心,最终发展成等柱晶.由图1(c)可见,采用8213钎料钎焊时,钎料和母材LD31一侧没有明显的分界面,这可能是由于钎料与LD31之间的冶金结合比较剧烈,LD31一侧的反应区范围比较大.钎缝区中有柱状晶、等轴晶和树枝晶,晶粒粗大,且分布不均匀.

图1 三种钎料钎焊铜铝的金相照片(a)A lSiCsLa钎料;(b)8515钎料;(c)8213钎料Fig.1 M icrostructure of three kindsof copper and aluminum brazing alloy

2.2 显微硬度

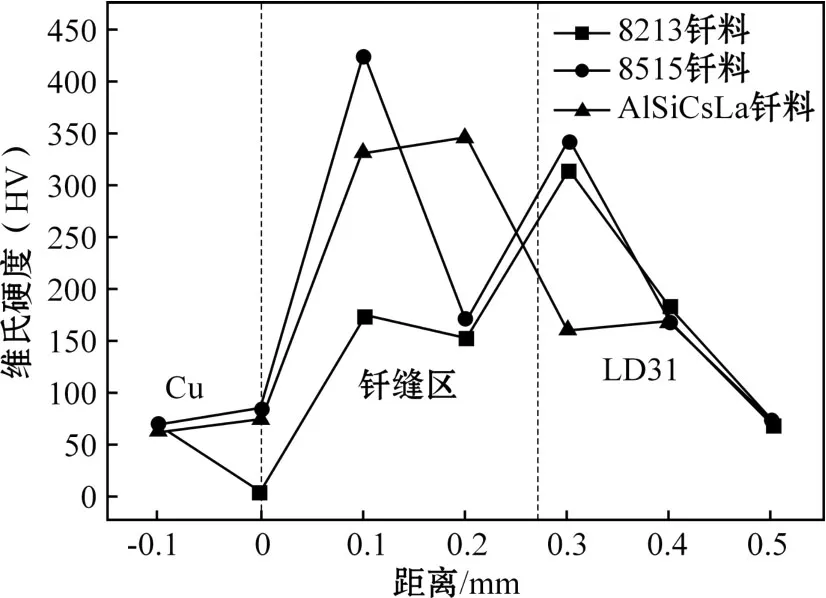

选用M H-3电子显微硬度计,在试验载荷为25 g、加载时间为10 s的条件下,分别测定试件焊缝扩散区、界面区和中心区的维氏硬度,得出焊接接头维氏硬度的分布规律(图2).由图2可知,焊缝中心区的硬度较高,中心区的硬度最高可达424.5HV,而母材两侧的硬度相对偏低.这主要是由于钎料与母材反应后生成较多的液相,液相凝固后在焊缝中心区产生了较多的脆性相,而脆性相的连续分布,往往会影响接头的寿命,因此,在焊接时最好避免出现这种现象.由图2还可见,靠近LD31一侧的硬度有一个峰值,这可能是在该处有较多的固溶体相产生,而固溶体的硬度相对较高;钎缝靠近Cu一侧的硬度相对较低,其硬度几乎与Cu相同.

图2 母材—焊缝中心—母材硬度分布曲线Fig.2 Show ing hardness change from the base metal to the center of the weld

2.3 接头强度

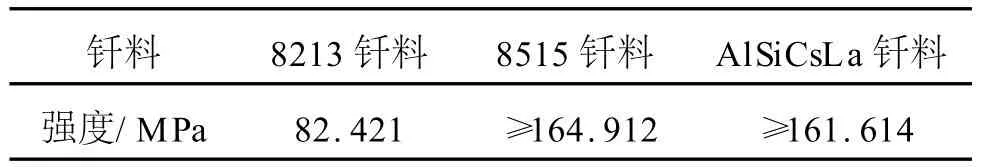

将不同钎料焊接的接头放在自动万能试验机上,以慢拉伸方式进行抗剪切强度测试.每个试样测试两次,取其平均值列于表3.

表3 接头强度

Table 3 Joint strength

钎料 8213钎料 8515钎料 A lSiCsLa钎料强度/M Pa 82.421 ≥164.912 ≥161.614

由表3可知,三种钎料焊接的铜铝都可以达到较高的强度,能满足一定的载荷要求,说明这些钎料有较好的润湿性,能够与母材较好地发生冶金结合.A lSiCsLa和8515钎料钎焊的铜铝接头强度相对较高,可能是由于钎料中含有少量的稀土元素,而稀土元素可以细化晶间组织,弥散分布脆性相,起到强化基体的作用,从而提高了接头的强度.而8213钎料的接头强度相对较低,可能是由于钎料与母材反应强烈,反应层相对较厚,形成的晶粒较粗大且不规则,因而接头的强度较低.

3 结 论

(1)采用8213钎料、8515钎料和 A lSiCsLa三种钎料钎焊铜铝均可达到比较理想的效果.

(2)铜铝接头区的金相组织分析显示,A lSiCsLa钎料钎焊铜铝的焊接效果比较好,焊缝区组织细小、致密.

(3)铜铝接头的硬度分析表明:钎缝区的硬度较高,说明钎缝区生成较多的金属间化合物,这在一定程度上会影响接头的寿命.

(4)接头强度试验表明:钎料中加入少量的稀土元素不仅可以细化晶粒,改善晶间组织,而且可在一定程度上提高接头的强度.

[1]马海军,李亚江,王娟.Cu/A l异种有色金属的真空钎焊工艺[J].焊接技术,2007,36(1):36-38.

[2]李亚江,吴会强,陈茂爱,等.Cu/A l真空扩散焊接头显微组织分析[J].中国有色金属学报,2001,11(3):424-427.

[3]孙立权.铜铝过渡伸缩节的焊接工艺[J].焊接,1997,41(12):14-16.

[4]周万盛,姚君山.铝及铝合金的焊接[M].北京:机械工业出版社,2006:2-3.

[5]KOYAMA K,SH INOZA KI K J,LKEDA K J,et al.E-valuation of brazing p roperties using A l-Si-Mg-Bibrazing alloy-developmentof brazing technique fo r A l-Cu dissimilar joint[J].Journal of Light Metal Welding and Construction,2002,40(9):13-20.

[6]闫飞,徐道荣.铜铝异种金属钎焊问题及其对策[J].电焊机,2009(7):62-63.

Research on the flame brazing of LD31/Cu

SUN Qin-de,YAN Fei

(College of M aterials Science and Engineering,Hefei University of Technology,Hefei 230009,China)

Flame brazing copper and aluminum w ith 8213,8515,A lSiCsLa filler metal was investigated in this paper.The results show ed that all w elding joints w ith a high strength and endurance of a certain load w ere obtained.The joint w elded by A lSiCsLa alloy could get a higher strength due to the brazing alloy containing a amount of rare earth elements w hich can refine grains,diffuse distribution of brittle phases and imp rove interface structure of crystals.

rare earth elements;flame brazing;the microstructure

TG454

A

1673-9981(2010)03-0199-03

2010-05-04

孙钦德(1984—),男,山东临沂人,硕士研究生.