唐钢 30MnSi钢延迟断裂成因分析及工艺对策

2010-12-08李双武刘善喜冯润明

李双武 刘善喜 常 凤 冯润明

(河北钢铁集团唐山钢铁公司)

唐钢 30MnSi钢延迟断裂成因分析及工艺对策

李双武 刘善喜 常 凤 冯润明

(河北钢铁集团唐山钢铁公司)

分析了延迟断裂产生的原因,重点分析了内部夹杂物、奥氏体晶粒、中心碳偏析等引起唐钢第二钢轧厂30MnSi钢延迟断裂的几种典型因素,并提出了解决唐钢第二钢轧厂 30MnSi钢延迟断裂的工艺措施。

PC钢棒 延迟断裂 C偏析

0 前言

预应力钢棒 (简称 PC棒)是制造预应力混凝土管桩 (PHC管桩)的重要材料[1]。为保证 PHC管桩具有良好的性能,以满足高层建筑的需要,管桩钢筋必须具有良好的机械性能,松弛性能、可焊性、可镦性,同时钢材的表面质量要好,不得有影响其使用的各类缺陷,目前国内比较普遍的是 30MnSi热轧盘条。管桩钢筋的盘卷在静置库存、纵向张拉、管桩离心成型时,甚至已放在成品堆场中的成品管桩内都会发生脆性断裂现象即延迟断裂现象,因此笔者针对唐钢 30MnSi钢延迟断裂问题进行重点分析。

1 生产工艺设备概况

唐钢第二钢轧厂钢区生产工艺设备及特点:铁水预处理站一座,戴斯马克技术,喷吹颗粒镁;50 t顶底复吹转炉 4座;60 t LF炉两座;达涅利公司设计的 6机 6流 R9 m全弧形连铸机一台;钢包氩气保护浇注,结晶器液面自动控制,结晶器电磁搅拌,铸坯断面 150 mm×150 mm,热送高线轧制。

2 延迟断裂成因

延迟断裂是在静止应力作用下,材料经过一定时间之后突然脆性破坏的一种现象。这种现象是材料—环境—应力三者相互作用而发生的一种环境脆化,是氢致材质恶化的一种形态[2]。

高强度钢的延迟断裂行为目前一致的观点是由钢中的氢引起的;钢中氢的来源一方面是钢在冶炼、轧制、酸洗及热处理等生产过程中侵入钢中的氢(内氢),另一方面是环境中侵入钢中的氢 (外氢)。

应力集中是导致延迟断裂的另一个重要诱因。生产 PC钢棒时,经淬火回火处理后,不足以消除钢材内部的残余应力,而加工过程这些残余应力又不断集中,便产生了延迟断裂现象。

由于 PC钢棒具有较强的氢脆敏感性,任何能够在冷加工与淬火处理过程中造成应力集中甚至裂纹的缺陷都会造成氢致延迟断裂,因此对 PC钢棒用钢的内在和表面质量要求较高。下面笔者就唐钢第二钢轧厂 30MnSi钢棒延迟断裂的几种典型因素进行阐述。

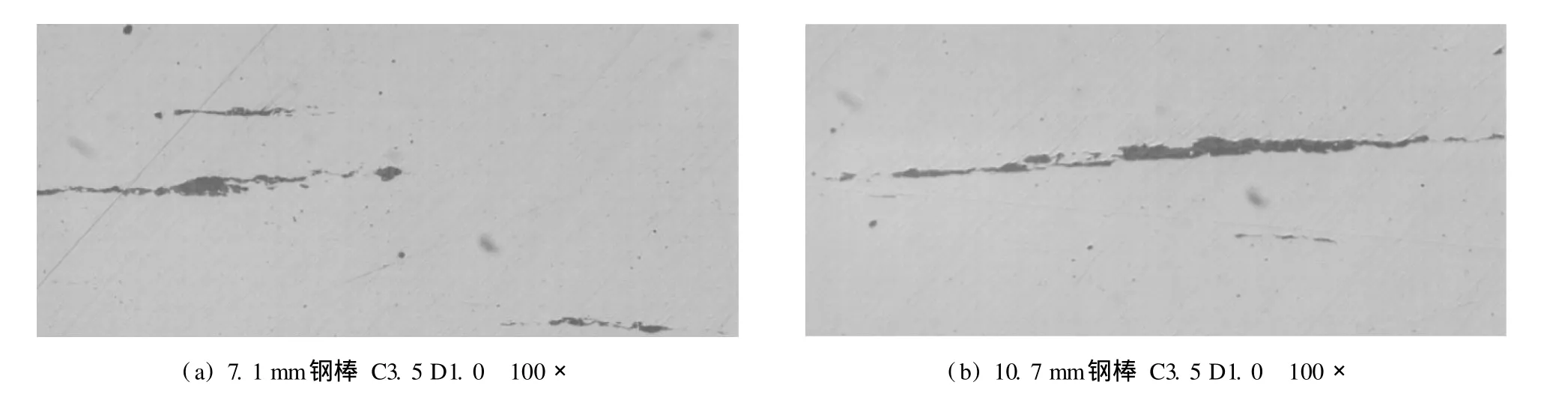

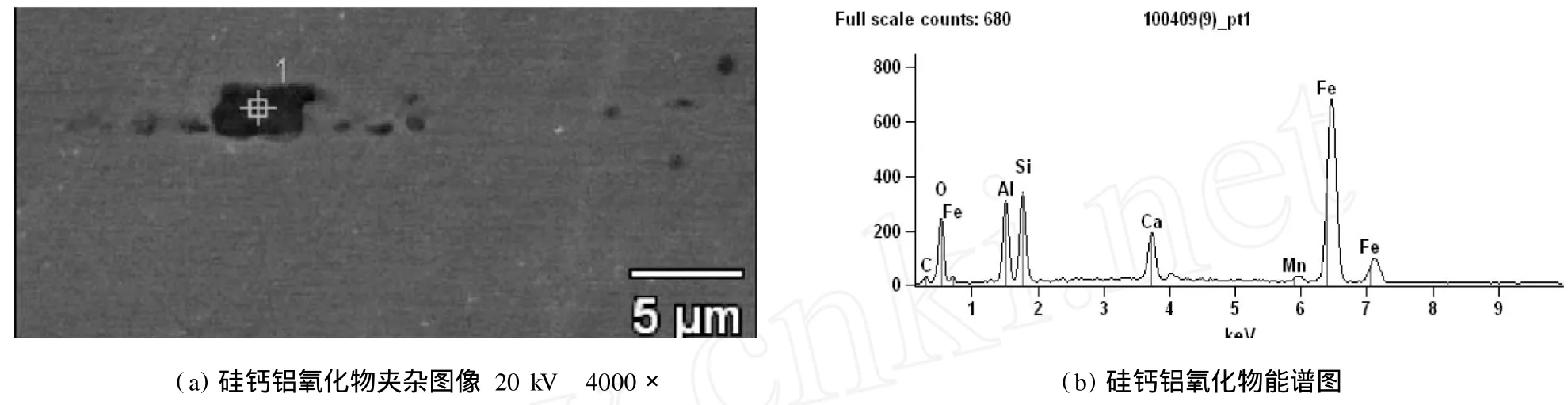

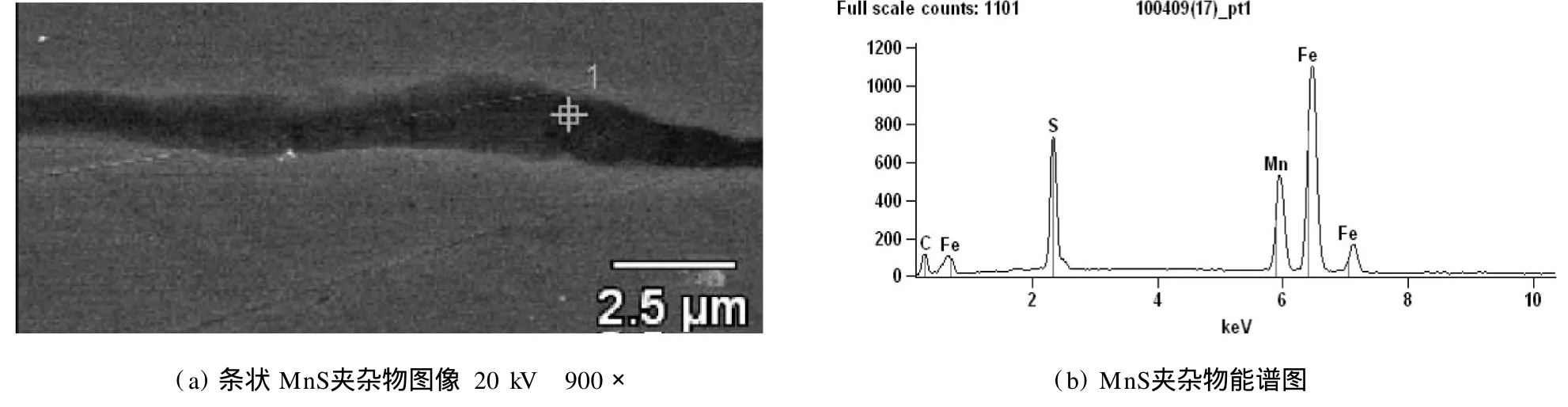

2.1 内部夹杂物

经走访用户,取样分析,发现 30MnSi钢棒夹杂物等级高,主要为 C类硅酸盐夹杂、D类球状氧化物夹杂,Si-Al-Ca复合氧化物夹杂,MnS夹杂 (如图1、图 2、图 3所示)。分析可知,这些夹杂物主要为原材料带进的夹杂及精炼过程产生的夹杂。精炼及浇钢过程中这些夹杂物上浮不充分,或者是渣吸附能力不足而弥散分布于钢液中,另外也有钢水二次氧化形成大颗粒夹杂的可能性。钢中这些夹杂物易使钢材经拉拔、刻痕、调质处理后在 PC钢棒的内部产生应力裂纹,这些应力裂纹在氢的作用下逐渐扩大,导致 PC钢棒延迟断裂。

图1 7.1mm钢棒、10.7mm钢棒金相照片

图2 硅钙铝氧化物夹杂 SEM图像及能谱

图3 条状MnS夹杂物 SEM图像及能谱

2.2 奥氏体晶粒影响

高强度钢延迟断裂的起点和扩展路径往往沿原奥氏体晶界,其主要影响因素除晶界碳化物和杂质元素偏聚等外,另一个重要影响因素便为原奥氏体晶粒尺寸。由于晶粒细化可使变形均匀化,降低应力集中程度,而且单位晶界面积的增加可降低杂质元素的偏聚浓度,因而有可能改善高强度钢的耐延迟断裂性能。金属的晶粒越粗大越容易在冷加工过程中造成应力集中,同时淬火热处理时容易形成淬火裂纹,因此对氢脆就越敏感。经异议材样分析,奥氏体晶粒粗大,为得到均匀组织、细化晶粒需在微合金化、控轧控冷工艺上下功夫。

2.3 中心碳偏析

与高碳钢相似,30MnSi盘条存在一定的碳偏析,经测定盘条断裂处偏析度 1.03。拉拔时因偏析处碳含量较高,强度及塑性与基体相差较大,因此无法与基体同步协调变形而产生应力集中,在氢的共同作用下形成裂纹源,并逐渐扩大,最后造成钢棒的延迟断裂[3]。

2.4 盘条表面质量影响

30MnSi盘条的表面缺陷是氢进入钢中引发氢致延迟断裂的直接部位,必须杜绝耳子、折叠、微裂纹、结疤等表面缺陷。尤其是表面裂纹给氢致延迟断裂提供了极大可能性,如图 4、图 5所示。

图4 7.1 mm钢棒脱碳裂纹边部 0.15 mm 200×

图5 10.7 mm钢棒脱碳裂纹 边部 0.06 mm 500×

3 工艺对策

3.1 降低各环节增氢量

原材料含水分是增氢一重大原因,生产中严格控制原材料的含水量,合金必须烘烤,降低含水量;另外严把石油焦增碳剂、SiC水分关,降低进入钢液中的 H含量。

LF精炼是增氢的另一成因[4]。原因一为精炼过程高温电极电解空气中的水进入钢液;原因二为给电起弧过程中渣层有被击穿的可能性,导致钢液直接与空气接触,高温钢水吸收空气中的水分;钙处理过程也是增氢的一个重要原因,因为喂丝过程开大底吹氩气流量,Si-Ca丝打透渣层进入钢水,渣眼儿过大高温钢水就会吸氢。另外 Si-Ca丝中含水分也会进入钢水中导致钢液增氢。针对以上原因,优化了精炼底吹管路及流量,精炼微正压操作等诸多措施有效的降低了钢液增氢量,很大程度上降低了延迟断裂发生的可能性。

浇钢过程要求全保护浇注,大包套管氩封保护,冲击区和中包内覆盖剂要加及时严防钢水裸露,有效的降低了中包吸氢量。另外,保护套管、结晶器保护渣必须烘烤,最大程度减少增氢量。

3.2 降低夹杂含量

生产中实测LF精炼过程渣中 Al2O3含量 (%)与钢液中全 Al含量 (×10-6)关系如图 6所示。

图6 渣中 Al2O3与钢液全 Al含量关系

由图 6可以看出,渣中 Al2O3越高,与之平衡的钢液全铝含量越高;精炼渣中MgO含量 (%)与碱度关系如图 7所示。

图7 渣中MgO含量与碱度关系

由图 7可见,渣碱度越高渣中MgO含量越低,也就是说包衬砖被侵蚀的程度小。但是实践证明,碱度高于 2.5渣子流动性变差,吸附夹杂的动力学条件变差,不利于去除夹杂。因此采取以下工艺措施:

1)转炉脱氧合金化使用低铝硅铁,降低合金带入的 Al含量;出钢口位置设凹坑,定位投合适密度挡渣球,提高挡渣率,严格控制大包渣层厚度,为下道工序提供有利条件。

2)LF精炼砖包采用全镁碳砖修砌,减少精炼过程钢水和电弧作用下,包衬受到侵蚀进入到钢液中的 Al2O3,降低钢液 Al含量;另外合理控制精炼渣碱度及渣流动性,提高渣吸附能力。

3)精炼底吹双管路改造。精炼底吹系统由原来的单管吹氩改为双透气砖双管底吹氩,并且优化了透气砖布局,从动力学条件优化了精炼工艺,提高了钢水的流动性,精炼过程夹杂物更充分的上浮到渣层,被精炼渣吸附,净化了钢液。

4)精炼结束后喂硅钙线处理。一方面,采用钙处理 (喂 Si-Ca线)来改变 Al2O3形态,溶解钙与钢水中固相 Al2O3,生成液相的 12CaO·7Al2O3,这样有利于夹杂物上浮,也有效的防止了水口堵塞。另一方面,促进了条形MnS夹杂向球状 CaS转变。

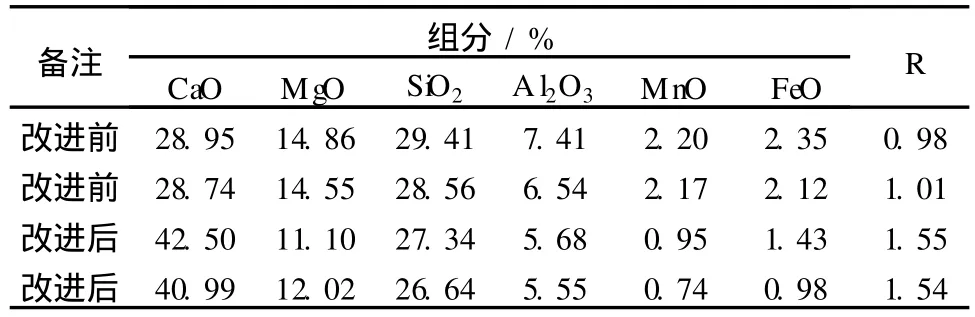

5)提高中包渣吸附夹杂能力。理论上,中包渣碱度对夹杂物的吸附至关重要[5],以前工艺的中包渣碱度偏低,而且排渣困难,为此对中间包结构进行了改进 (改进前后中包渣荧光分析对比见表 1),排除了原来中间包放渣困难,避免了卷渣,并且通过加碱性、低熔点中包覆盖剂提高了中包渣碱度,增加了渣中游离 CaO活度,极大提高了中包渣的物理和化学吸附能力,很大程度上净化了钢液。

表1 改进前后中包渣荧光分析

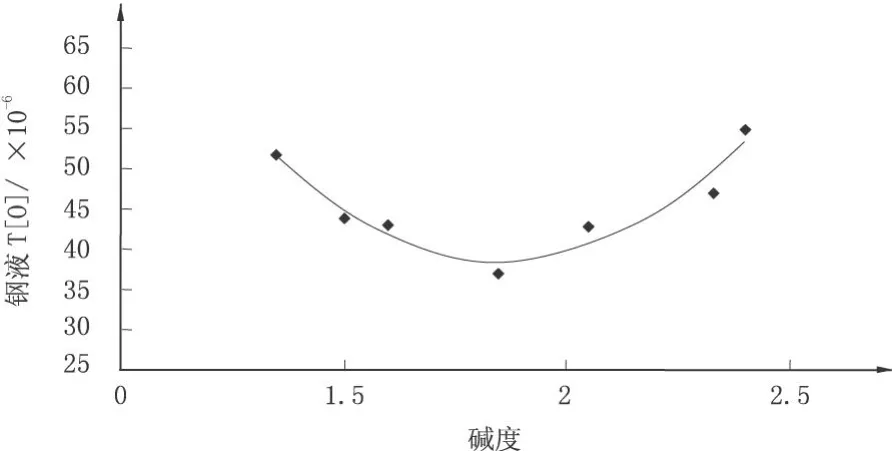

通过生产中不同碱度中包渣下的钢液全氧 T[O]分析,得到钢液 T[O](×10-6)与碱度的关系。如图 8所示。

图8 中包渣碱度 R与钢液 T[O]关系

由图 8可以看出,中包渣碱度低时,渣中 SiO2活度增大,可以发生以下反应:4[Al]+3(SiO2)=3[Si]+2[A12O3],渣中氧传递到钢水中形成 Al2O3,使钢液的 T[O]增加;碱度高时,中包渣偏稠,流动性差,渣吸附能力减弱也会使钢液 T[O]增加;中包渣碱度 1.5~2.0时钢液较纯净,全氧低。

3.3 晶界强化、晶粒细化

强化晶界、抑制晶界裂纹的萌生和扩展是改善高强度钢耐延迟断裂性能的一种有效途径。其主要对策为[6]:

1)减少晶界脆化元素的偏聚量;研究证实杂质元素磷降低晶界结合强度,硫在腐蚀环境下促进氢的吸收,因而需降低 P、S等杂质元素含量的办法,提高钢的纯净度,以降低杂质元素在晶界的偏聚,提高晶界结合力,从而改善其耐延迟断裂性能。

2)细化晶粒;可以向钢水中添加适量的 Ti、V,一方面可以起到细化晶粒作用,另一方面起到了“氢陷阱”作用[7],很大程度上降低了延迟断裂的可能。

3.4 降低过热度、优化电磁搅拌参数、优化二冷配水制度

实践证明,过热度在 30℃以下大大降低了钢中夹杂。另外根据生产经验,摸索出了 PC钢生产的电磁搅拌参数,钢液在形成坯壳时进行搅动,迅速降低了结晶器内钢液的过热度,并保证中包液面高度大于 600 mm且保持稳定,促进夹杂及气体尽可能的上浮;稳定了拉速,优化了二冷配水,改善了内部组织,减少了成分偏析,得到了优质的铸坯。

3.5 提高盘条表面质量

钢区生产工艺优化,降低钢液全氧,消除铸坯振痕、裂纹、缩孔等缺陷;优化轧钢控轧控冷工艺,最大程度消除盘条耳子、微裂纹、结疤等缺陷,另外轧钢精整现场检验,盘卷头尾缺陷剪尽,提高出厂盘条表面质量,提高抗延迟断裂能力。

4 效果分析

经过生产工艺优化,该厂 30MnSi盘条质量大幅提高,优化前后全氧、全氮分析如图 9所示 (图中样品 1、2、3、4为优化前 ,5、6、7、8为优化后 )。随机取炉号 0D08220、0A06583材样经 OLY MPUS-PMG3显微镜分析结果如图 10所示。夹杂物等级均在 1.5以下,用户使用情况良好,延迟断裂基本消除。

5 结论

通过系统分析二钢 30MnSi钢延迟断裂的几种典型因素,并有针对性的采取了一系列工艺技术措施,延迟断裂现象基本消除,且全氧含量稳定在 30×10-6~50 ×10-6,用户使用情况良好,因此得出以下结论:

图9 优化前后全氧、全氮对比

图10 0D08220、0A06583材样金相照片

1)H是延迟断裂的最大诱因,因此各个生产工序要尽量减少钢液增氢。

2)降低钢中 S、P等杂质元素含量减少晶界偏聚,提高晶界结合力可提高抗延迟断裂性。

3)提高精炼渣吸附能力及中间包冶金效果,最大程度去除钢中夹杂物可有效减少延迟断裂发生的可能。

4)不断完善控轧控冷工艺,提高盘条的表面质量可明显改善抗延迟断裂性。

[1] 黄锐,钟凡,孙建平,等.PC钢棒的延迟断裂及其原因分析[J].南方金属,2006(6):35-38.

[2] 贾学军.唐钢 PC钢棒用钢延迟断裂性能研究[D].沈阳:东北大学材料工程系,2006.4-5.

[3] 周建南,袁长波,宁事英,等.PC钢棒延迟断裂的研究[J].山东冶金,2007,29(增刊):58-59.

[4] 朱志远,宁林新,王国连.板坯氢含量控制和中心碳偏析改善研究[J].钢铁,2006,41(10):32-33.

[5] 孙永超,黄俊,吴永来,等.碱性中间包覆盖剂吸附夹杂能力的研究[J].钢铁钒钛,2006,27(1):17-20.

[6] 朱伏先,李艳梅,吴颖.PC钢棒延迟断裂及其对策 [J].金属制品,2003,29(1):6-9.

[7] 惠卫军,董瀚,翁宇庆,等.钛对高强度钢耐延迟断裂性能的影响[J].钢铁研究学报,2002,14(1):30-33.

CAUSE ANALYSIS FOR 30Mn SiDELAYED FRACTURE AND TEC HNICAL COUNTERM EASURES IN TANGSHAN IRON AND STEEL

Li Shuangwu Liu Shanxi Chang Feng Feng Runming

(Tangshan Iron and Steel Company,Hebei Iron and Steel Group)

This article analyzes the reasons of delayed fracture,particularly the several typical factors of 30MnSi’s delayed fracture caused by inner inclusions,austenite crystal,central carton segregation etc,and the technological measures were put for ward to solve 30MnSi delayed fracture in the No.2 steel roll factory of Tangshan Iron and Steel Company.

steel bar for prestressed concrete delayed Fracture carbon segregation

*

:2010—09—06