LF炉精炼过程中钢水温度变化研究

2010-12-08邓必荣肖跃奇张波徐欢

邓必荣 肖跃奇 张波 徐欢

(1.湖南华菱涟源钢铁公司; 2.武汉科技大学 )

LF炉精炼过程中钢水温度变化研究

邓必荣1肖跃奇1张波2徐欢2

(1.湖南华菱涟源钢铁公司; 2.武汉科技大学 )

对 LF精炼过程中影响温度变化的主要因素 (包括 LF精炼进站温度、通电时间、软吹时间、精炼总处理时间、石灰加入量及Al加入量)进行了统计分析,并在此基础上利用多元线性回归方法建立了钢水温度变化模型。将实际生产过程中相关数据采用模型进行计算,计算温度与实际温度误差在 ±10℃的比例达到了 86%以上,对现场生产具有一定的指导作用。通过对模型进行分析得知,引起精炼过程中温度降低的因素依次为精炼时间、炉料加入量及软吹时间。且通过优化吹氩制度、缩短精炼时间可以有效的减少钢水温度损失。

钢水温度 多元线性回归 LF

0 前言

钢水加热调温是炼钢与连铸之间的重要任务,其中LF是一种比较常用的对钢水温度进行微调的手段,它在精炼过程中对温度控制和成分的调整将直接影响连铸坯的质量和生产的顺行[1-3]。因此,建立 LF精炼钢水温度变化模型实现对 LF精炼终点温度的精确控制有重要意义。

涟钢 210 t转炉厂于 2009年 9月初投产,从投产至今对该厂 LF精炼炉生产数据进行采集,统计影响LF精炼过程中钢水温度的主要因素及变化范围;通过多元线性回归对数据进行处理,分析 LF处理过程中温度变化规律,为全流程温度控制提供参照依据。

1 LF精炼过程中钢水温度影响因素确定

涟钢 210 t转炉厂 LF钢包炉钢水精炼处理过程中,转炉出钢后至 LF钢包炉开始精炼处理需要一定的等待时间,LF钢包炉开始精炼后需要通电对钢水进行加热,吹入氩气进行搅拌,加入合金调整成分。根据温度因素优选原则及参考文献[2-4]分析,在精炼处理过程中影响钢水温降的主要因素有:精炼前钢水温度、精炼处理时间、精炼过程通电时间、精炼合金辅料用量、软吹时间及总出钢量。

2 工艺数据统计分析

在这大约 4个月内记录的生产数据中选取 LF精炼炉生产数据 200余炉,剔除不合理数据和小概率数据后,对这些工艺数据进行了系统全面的分析,统计其波动范围,统计数据如下。

2.1 精炼前钢水温度

本模型将钢水进站测温视为 LF精炼前钢水温度,对精炼前钢水温度进行了统计分析,统计结果如图 1所示。由图 1可以看出,精炼前钢水温度值主要集中分布在 1580℃~1620℃之间,该范围内炉次占总数的 72%。210 t转炉厂在刚投产的几个月内,生产基本上以普碳钢 (主要为 Q235、Q235B、SS400等)为主,钢种单一,出钢温度要求比较集中,但是由于设备处于磨合期,转炉出钢温度存在一些波动。

图1 LF处理前温度频率分布

2.2 精炼总处理时间

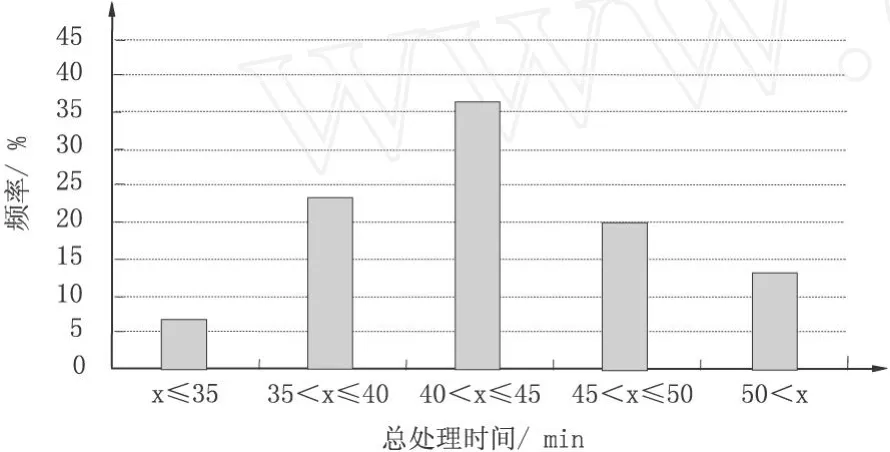

对精炼总处理时间进行了统计分析,统计结果如图 2所示。

图2 LF总处理时间频率分布

由图 2可以看出,精炼总处理时间主要集中分布在 35 min~45 min之间,该范围内炉次占总数的60%。精炼总处理时间主要与生产设备情况和现场调度有关。LF精炼总时间设计值为 36 min,但是投产初期各个工序之间衔接不是太紧密,LF处理时间波动较大。

由于转炉出钢结束时,钢包包衬温度相对钢水来说比较低,会持续的吸收热量,并且在 LF精炼过程中钢包会对外持续的辐射散热,因此随着精炼总时间的增加,钢水温降也会增加,应该尽量将总处理时间控制在设计值左右。

2.3 通电时间

对电极处理时间进行统计,其结果如图 3所示。由图 3可看出,通电时间主要集中分布在 6 min~15 min之间,该范围内炉次占总数的 67.5%。通电时间长短主要与处理前钢水温度、钢水成分、及钢种要求有关,现场控制上灵活性比较大,波动范围也较大。

图3 总通电时间频率分布

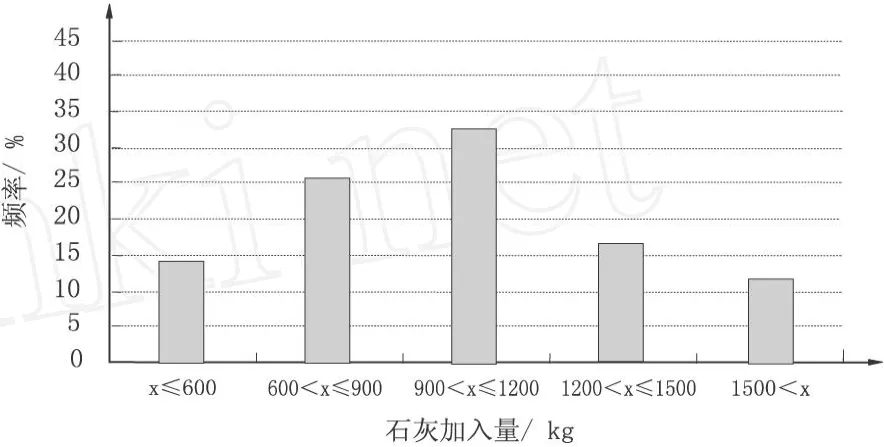

2.4 石灰加入量

对石灰加入量进行了统计分析,统计结果如图4所示。由图 4可以看出,石灰加入量值主要集中分布在 600 kg~1200 kg之间,该范围内炉次占总数的 60.1%。石灰加入量主要与钢水 [S]、[P]含量及渣的粘度等因素相关,由于试生产期间转炉来钢条件相对较差,石灰用量较大。

图4 石灰加入量频率分布

2.5 Al加入量

对Al加入量进行了统计分析,统计结果如图 5所示。由图 5可以看出,Al加入量值主要集中分布在 0~150 kg之间,该范围内炉次占总数的 65.3%。

图5 Al加入量频率分布

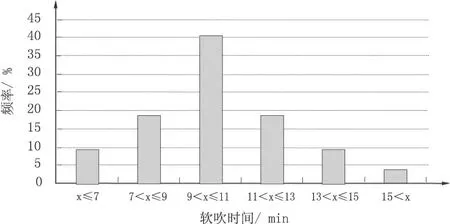

2.6 软吹时间

对软吹时间进行了统计分析,统计结果如图 6所示。由图 6可以看出,软吹时间值主要集中分布在 7 min~13 min之间,该范围内炉次占总数的78%。目前厂里要求软吹时间控制在 10 min左右。

图6 结束后软吹时间频率分布

2.7 出钢量

对转炉出钢量进行了统计分析,结果如图 7所示。由图 7可以看出,转炉出钢量主要集中分布在180 t~200 t之间 (因为处于试生产阶段,出钢量较小),该范围内炉次占总数的 75.6%。

图7 转炉出钢量频率分布

3 模型假设

1)转炉出钢结束时,钢包包衬温度相对钢水来说比较低,会持续的吸收热量而导致钢水温度下降[4]。特别是新钢包投入运转的前几个循环,对钢水温度的影响更大。模型中只考虑正常周转过程中的钢包对 LF处理过程温度变化情况,而不同钢包状况对钢水温度的影响则另外进行补偿计算。

2)涟钢 210 t转炉厂标准出钢量 210 t,由于现场操作实际情况,出钢量有波动,其波动范围为 180 t~200 t,且分布比较集中,波动量较小,因此 LF精炼过程钢水量按 195 t统一考虑。

3)由于到目前为止 210 t转炉厂通电功率只采用了一个档位 (449 V,44.73 kA),如使用其他档位则需要重新进行计算。

4)氩气在室温状态下从精炼炉底部通过透气塞吹入钢液,吹入的氩气要从钢液中吸收热量。当氩气从钢液逸出时,将把这部分热量带走,再者,吹氩引起钢液面强烈搅动,增加了液面的热辐射。但是,由于氩气流量在过程中一直是个变化量,数据记录比较困难。另外,根据文献[5]研究表明氩气流量对温度变化较小,模型中不考虑因不同氩气流量搅拌时对钢水温度影响的差别。

4 钢水温度变化模型

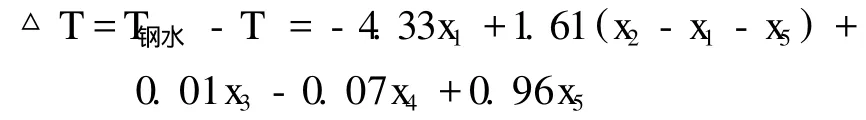

根据上述工艺数据分析结果及模型假设,选择合理的参数,经多元线性回归得到 LF精炼过程中温度随各个因素变化的公式:

式中:△T——代表 LF精炼过程前后钢液温差,℃;

T钢水——代表 LF钢水进站时温度,℃;

T——代表 LF钢水出站时温度,℃;

x1——代表通电时间,min;

x2——代表 LF精炼处理时间,min;

x3——代表除 Al外其他加入炉料重量,kg;

x4——代表处理过程加入 Al的重量,kg;

x5——代表软吹时间 ,min。

1)通电时间对温降的影响。电弧加热是 LF热量的主要来源,由多元回归方程可知,每通电 1 min能够提高钢水温度约 4.33℃。LF一般通电时间在6 min~18 min左右,则能由此引起的钢水升温为26℃~78℃。

2)精炼处理时间对温降的影响。精炼总处理时间包括通电、加料等待时间、测温取样等时间,由于各个阶段氩气流量有较大关系,从理论上讲各个过程中温降是不同的,前面假设中对氩气流量的影响忽略,此处通过对 LF处理过程中除通电时间和软吹时间外其他时间的平均温降进行回归分析。从上式可知,精炼处理时间每分钟能引起温降1.61℃,精炼处理时间为 20 min~30 min,则该因素引起的温降约为 32℃~48℃。

3)除 Al外其他炉料加入对温降的影响。其他炉料主要包括有石灰、预熔渣、合金等。因为每个炉次加入的种类不一样,分别对其进行分析则会使回归过程过于复杂,而这些辅料对钢水温度的影响比Al要低,所以对其总重量进行回归分析也是可取的。从上式可知,除 Al外其他炉料的加入每千克能够引起温降 0.01℃,则炉料加入而引起的温降约为6℃~15℃。

4)Al加入量对温降的影响。由于 Al脱氧反应能够放出热量,抵消其熔于钢水中的热量后有剩余,Al的加入每公斤能够使钢水升温 0.07℃,整个精炼过程能使钢水温度升温 0℃~14℃,对于其他因素来说影响较小。

5)软吹时间对温降的影响。软吹能够引起的温降为每分钟 0.96℃,软吹时间为 7 min~13 min,则软吹过程大约引起温降为 6℃~12℃。

综上所述,在 LF精炼过程中,通过电弧加热钢水温度升高在 20℃~70℃范围内波动,而引起精炼过程中温度降低的因素依次为精炼时间、炉料加入量及软吹时间。且从公式中可以看出精炼时温降速率比软吹时的高得多,这主要是与钢包炉低氩气流量有关,因此通过细化吹氩制度、缩短精炼时间可以有效的减少钢水温度损失。

5 模型验证及误差分析

为了验证模型的准确性,随机抽取 22炉实际生产过程中数据采用模型进行计算,并对计算结果进行统计分析 (见表 1)。据统计,计算温度与实际温度误差在 ±10℃的比例达到了 86%以上,说明该模型对现场生产具有一定的指导作用。误差的主要来源有以下几个方面:

1)炉料加入情况:由于 LF精炼过程中炉料加入种类较多,情况复杂。但在涟钢 210 t转炉厂刚投产前期,数据量相对较少,为简化模型建立过程复杂性,在模型建立过程中把炉料分为 Al合金和不含 Al的其它炉料两类进行计算,这样影响了模型的精度。

表1 LF精炼过程钢水实际温度与计算温度对比

2)钢包状态:模型中只考虑正常周转过程中的钢包对 LF处理过程温度变化情况,而不同钢包状况对钢水温度的影响则需要另外进行分析研究。

3)钢水量:由于现场操作实际情况,出钢量有波动,而模型中 LF精炼过程钢水量按 195 t统一考虑,此处也会对模型精度产生影响。

6 结论

1)据统计分析可知,精炼前钢水温度为1580℃~1620℃;精炼总处理时间为 35 min~45 min;通电时间为 6 min~15 min;石灰加入量为 600 kg~1200 kg;Al加入量为 0~150 kg;软吹时间为 7 min~13 min;转炉出钢量为 180 t~200 t。

2)分析多元回归公式可知,在 LF精炼过程中,通过电弧加热钢水温度升高在 20℃~70℃范围内波动,而引起精炼过程中温度降低的因素依次为精炼时间、炉料加入量及软吹时间。通过细化吹氩制度、缩短精炼时间可以有效的减少钢水温度损失。

3)将实际生产过程中相关数据采用模型进行计算,计算温度与实际温度误差在 ±10℃的比例达到了 86%以上,对现场生产具有一定的指导作用。

[1] 李晶.钢包精炼过程中钢水成分微调及温度预报[J].钢铁研究学报,1999,11(2):6-8.

[2] 杨遴杰,陈伟庆,于平,等.LF-VD-CC钢液温度预报 [J].钢铁,2000,35(1):13-16.

[3] 武拥军.钢的液相线温度预报方法及LF炉精炼过程钢水温度预报技术研究[D].沈阳:东北大学,1999.

[4] 田建国.宝钢—炼钢厂 300t钢包钢水温度预报模型 [D].无锡:江苏大学,2005.

[5] 刘晓,顾文斌,王洪兵.LF炉的温度行为 [J].宝钢技术,1998(3):13-17.

[6] 李晶,毕其富.LF-VD-CC过程中钢水温度控制[J].北京科技大学学报,1998,20(5):441-445.

STUDY ON TEM PERATURE VARIATION OFMOLTEN STEEL IN LF

DengBi rong1Xiao Yue qi1ZhangBo2Xu Huan2

(1.Lianyuan Iron and Steel Corporation of Hunan Hualing, 2.Wuhan University of Science and Technology)

Based on statistical analysis of principal element of influencing temperature variation during LF refining process(including inlet temperature of LF,current on t ime,soft blow t ime,refining time Count,amounts of burden,soft blow time).On that basis,a temperature gradientmodelofmolten steel has been achieved bymultiple linear regression.The scale of errors between practical temperature and calculated temperaturewithin ±10℃had achieved 86%above.It is useful forproduction field.A temperature variationmodelwas established.By analyzingmodel,themain factors leading to cooling of hotmetal followed by refining time count,amounts of burden,soft blow time.And according to optimizing argon blowing,shortening refining t ime,it could be effective for reducing temperature loss in molten steel.

temperature of hotmetal multiple regression LF

*

联系人:邓必荣,助理工程师,湖南.娄底 (417000),湖南华菱涟源钢铁公司 210 t转炉厂;

2010—10—18