竹纤维高密度聚乙烯(HDPE)混熔生产竹塑复合材料的研究

2010-12-06李大纲闫微丽何强代绍君

李大纲 闫微丽 何强 代绍君

(1 南京林业大学 江苏 南京210037 2 遵义市生产力促进中心 贵州 遵义563000 3 贵州新锦竹木制品有限公司 贵州 赤水564707)

竹产业是我国林业的四大朝阳产业之一,在国际市场上也具有整体竞争优势。2008年,科技部启动“十一五”国家科技支撑计划“竹类资源环境友好经营与循环利用关键技术研究与示范”重点项目。项目将以建设环境友好型、资源节约型竹产业为总体目标,通过借鉴和应用材料科学等相关领域的先进研究方法和理念,促进竹产业与建筑、化工、矿业等行业之间的关联和互动,实现物质和能量的优化循环。项目实施可以显著提高竹材资源的综合利用率和可持续经营水平,对于降低企业生产成本,增大利润空间,实现竹产业又好又快发展具有十分重要的意义。

中国是世界上竹类资源最丰富的国家,竹林面积420多万hm2。竹材资源的开发利用,在我国林业建设及国民经济发展中有着重要的地位。竹材具有很多优良特性:生长快、产量高、成材早、材性好、用途广。竹材与木材相比较,具有强度高、韧性好、硬度大等特点,是作为工程结构的理想原料。相对木塑复合材料而言,竹塑复合材料的研究还未引起人们足够的重视。目前,国内外有关利用竹材与热塑性塑料生产竹塑复合材料研究报道还很少。在当前我国木材供应十分紧张、森林资源质量日益下降的情况下,竹塑复合材料及其复合工艺的研究对充分发挥我国竹材资源优势、缓解木材供需矛盾、提升竹塑复合材料及土工网的技术水平、改善生态环境有重要意义。

本研究以竹纤维为增强材料、聚乙烯为基体材料进行复合,制成竹材/PE复合材料。研究表明,该材料不仅可以保证竹材、聚乙烯的特性,而且通过复合效应,克服了竹材易虫蛀、霉变、聚乙烯强度低、成本高等缺点,使竹塑复合材料具有成本低、机械性能好、收缩与扭曲小、无甲醛释放、防水、防虫蛀、抗霉变、工程特性高等优点,突破了传统竹材应用的局限性,实现竹材优质、多功能、高附加值利用,对于促进资源优势转化为经济优势具有重要意义。

1 竹塑复合材料制备工艺

竹塑复合材料是以回收竹粉填充热塑性塑料PE,采用挤出成型所制备的复合材料,其本身也可以回收利用。

1.1 原料的处理工艺

生产竹塑复合材料所使用的原料为废旧回收料,在投入生产使用前需进行清洗、粉碎以及干燥等处理过程。竹粉容易吸潮,使用前需进行干燥处理,其水分应控制在3%以下。

1.2 混料工艺

先将粉碎干燥后的竹粉和塑料采用两台计量喂料机分别喂料,高速分散,摩擦升热。温度达到110℃时,先后投入己准备好的偶联剂和相容剂。5min后投入已准备好的润滑剂等各种助剂。继续分散5min后,放入冷混锅中冷却,温度降到45℃时放料。

1.3 造粒工艺

采用经过特殊制造的同向平行双螺杆造粒机进行造粒,使竹粉和塑料输送,混炼,塑化,分散效果达到最好。同时采用特殊制造的多个排气孔,去掉竹粉中残留的水分和挥发物,并增加了除尘装置,减少灰尘的污染。设备采用大长径比40:1,使机筒加热温度低,防止竹粉炭化,使水分排除更加充分,并采用竹塑专用辅机,使混炼效果更好。

1.4 挤出工艺

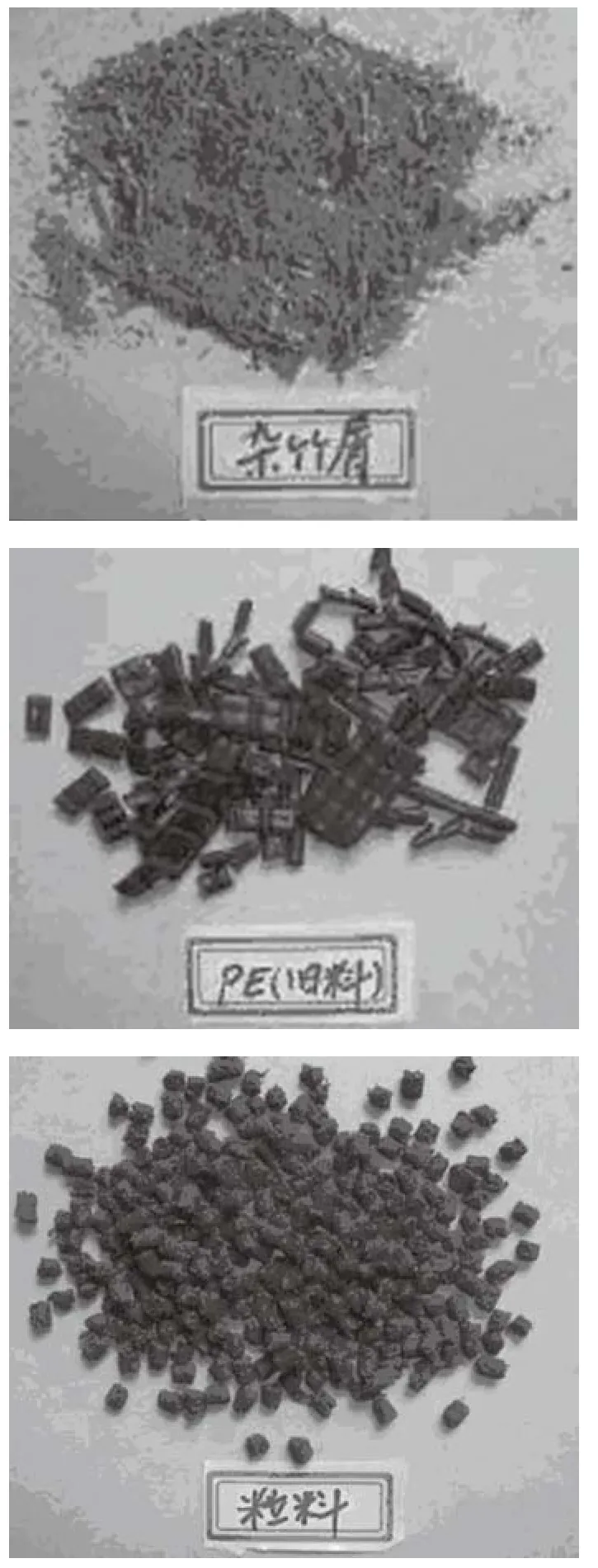

图1 原料形态

采用单螺杆挤出机挤出,将造好粒的粒料采用真空上料,经气流式烘干机加入竹塑单螺杆挤出机中,经螺杆混炼,塑化,排气,通过模具挤出成型。单螺杆采用大长径比36:1,真正实现抽真空,排除粒料剩余水分和挥发物。挤出和牵引同步采用可编程序控制器(PLC)压力闭环控制。

2 竹塑造粒设备的技术特点

2.1 设备

计量喂料机:(a)两台计量喂料机,驱动电机功率1.5 kw,喂料电机采用交流电机,东元变频调速器:(b)强制喂料系统:(c)弹簧上料机。

2.2 主机

螺杆直径φ72.6mm,长径比40:1;螺杆元件与芯轴采用渐开线花键联接;主电机Z4直流电机,功率90kw,调速装置为英国欧陆数字式调速器,螺杆转速40~400rpm;筒体采用双金属合金套;螺杆元件采用合金工具钢(W6Mo5Cr4V 2);筒体加热器为铸铝加热器,加热功率48kw;筒体冷却方式为软水(或油)冷却,采用外置式软水(或油)冷却装置,便于水(或油)箱清理;软水(或油)系统冷却水(或油)进、回水(或油)总管材质为不锈钢,进入筒体的水(或油)路支管为紫铜管;各筒体进水(或油)调节水(或油)阀为不锈钢阀,控制电磁阀为意大利ACL产品。水(或油)循环冷却系统水(或油)泵电机功率0.55kw;水(或油)系统冷却器循环水量为~1.0t/h(可采用普通自来水或冷却水);主机传动箱减速、扭矩分配、两根输出轴径向轴承均采用德国SKF轴承;主机齿轮箱采用浸油润滑方式为主,喷淋方式为辅。油冷却系统油泵电机功率1.1kw;冷却器循环水量~0.6t/h(可采用普通自来水或冷却水);主机筒体装不锈钢外罩,便于清洁处理。

2.3 造粒辅机系统

上吹式不锈钢风罩;热切机头,旋转刀体;移动式切粒车,电磁调速功率1.5KW。

二级风冷,不锈钢风管φ160 mm,风机功率5.5KW。旋风分离器、振动筛专用装置;不锈钢料仓0.8m3。

3 竹塑型材设备配置的技术特点

3.1 设备配置

喂料装置;气流式干燥机;真空上料机;SW90/36单螺杆挤出机。

3.2 主要技术参数

(1)长径比:36:1:(2)螺杆直径:90 mm;(3)螺杆转速:15~80r/min;(4)驱动电机功率:45KW:(5)调速方式:交流调速;(6)中心高:1000 mm;(7)机筒加热:12段(铸铝加热器);(8)机筒冷却方式:风冷:(9)卧式减速机(减速机带冷却装置);(10)最大产量:100KG;(11)螺杆、机筒材质:38CrMoAI(氮化处理);(12)减速箱:卧式硬齿面减速箱:(13)电机:直流电机或交流电机

3.3 电仪控制系统:

(1)主机温控表为数字智能式温控表;(2)主机电流采用调速器直接输出电子显示,且与主机联锁,实现过电流瞬时保护停车;(3)其他元件均为合资企业生产的产品。

4 竹塑复合材料生产中应注意的技术要点[1-9]

(1)生产竹塑复合材料过程中,为保证产品质量,混料应充分混匀,挤出应充分塑化。这些与原料的粒径和细度有着密切关系。废塑料粒径太大不利于物料的混匀,同时由于受挤出速度或塑化时间的限制使得物料不易塑化;粒径太小将增加加工成本。竹粉细度不仅影响混料,同时对产品性能有直接影响。所以废塑料和竹粉应加工成合适的粒径或细度进行生产使用。

(2)将PE树脂和各种辅料按配比称量后,再按着一定的先后顺序,根据不同的混料温度和混料时间放入热混锅中搅拌均匀,然后自动放入冷混锅中搅拌冷却。混料过程中要严格控制混料温度和混料时间,当混料温度达到110℃时加入偶联剂,一方面物料得到充分干燥,另一方面可使偶联剂更好地作用于物料。加入偶联剂继续分散5min后方可加入其它助剂,以便使其与物料得到充分作用。混料时间不宜过长,否则塑料将熔融,使物料结块甚至抱锅;混料时间也不宜过短,否则造成物料不能充分干燥或混料不均等现象.

(3)物料冷混完毕后物料从挤出线上的料斗进入挤出机后,随着不断的前移,慢慢从固态转化为粘流态。一般情况下,机筒温度为160~190℃左右;挤出速度为400~800mm/min。机筒的一段、二段温度应控制的略低:一方面使物料保持一定的粘度而混炼成均匀的物料,另一方面可将物料不断向前推进,避免物料从排气孔倒流。机筒温度不宜太高或太低,温度太高容易使木纤维遭到破坏,使产品表面焦黄以及性能下降;温度太低容易使塑料不能充分塑化,从而影响产品质量。挤出速度应根据产品的断面面积以及挤出的机头压力进行适当调整,以确保产品质量.

(4)当熔体挤出模具后进入定型套冷却定型,然后再进入水箱进一步冷却,冷却方式为自来水冷却,水温保持在20℃以下。冷却水温过高,则挤出产品断面尺寸不规整。经过牵引后的产品按要求切割为一定长度的半成品。半成品经过封端、检验、包装后就成为最终产品。

5 小结

(1)竹塑复合材料生产主要包括以下几个阶段:原料处理阶段,混合造粒阶段,挤出成型阶段。

(2)在竹塑复合材料混合造粒阶段,使用经过特殊制造的同向平行双螺杆造粒机进行造粒,同时采用特殊制造的多个排气孔, 并增加了除尘装置, 使竹粉和塑料输送、混炼、塑化、分散效果达到最好。

(3)在竹塑复合材料挤出阶段,采用36:1的大长径比的单螺杆挤出机,真空上料, 挤出和牵引同步采用PLC压力闭环控制,最后通过模具挤出成型。

1 李大纲,周敏,许小君,等.木塑复合材的产品性能及其应用前景[J].机电信息,2004(5):30-36.

2 蒋永涛,李大纲,吴正元.丁建生. 温度对两种木塑复合材料的影响[J].林业机械与木工设备,2008 (3):25-29.

3 李大纲,孙占英,吴正元,丁建生.人工模拟菌类条件对塑木复合材性能的影响[J].包装工程, 2006(2):32-38.

4 李大纲,周敏,范丽君.塑木复合材与木材主要力学性质的比较研究[J].包装工程,2004(3):25-28.

6 孙占英,李大纲,葛锦,丁建生.用DMA技术分析塑木复合材料的耐候性[J].塑料工业,2005(8):24-28.