催化燃烧去除VOCs污染物的最新进展

2010-11-30黎维彬

黎维彬 龚 浩

(1清华大学深圳研究生院,广东深圳 518055;2清华大学环境科学与工程系,北京 100084)

催化燃烧去除VOCs污染物的最新进展

黎维彬1,2,*龚 浩1

(1清华大学深圳研究生院,广东深圳 518055;2清华大学环境科学与工程系,北京 100084)

催化燃烧是目前最有效的处理挥发性有机物(VOCs)技术之一.本文从催化剂活性组分、催化剂载体、有效组分颗粒大小、水蒸汽的影响及催化燃烧反应中的积碳等几个方面,对近年来催化燃烧处理VOCs的研究进行了总结.分析表明:贵金属催化剂的研究主要着重于选择有效的载体和双组分贵金属催化剂;非贵金属催化剂的研究主要集中在高活性的过渡金属复合氧化物、钙钛矿和尖晶石型等催化剂的研制,还有这些活性组分粒径大小及载体对催化燃烧VOCs反应活性的影响;此外,在实际应用中,水蒸汽和催化剂积碳失活等问题对催化燃烧VOCs的反应也有很大影响.本文的评述将为选择合适的催化燃烧技术处理VOCs污染物提供一定参考.

催化燃烧;挥发性有机化合物;贵金属;非贵金属;积碳失活

挥发性有机物(volatile organic compounds, VOCs)是指在常温下饱和蒸气压大于70 Pa,常压下沸点在260℃以下的有机化合物,包括烷烃、芳香烃、芳烃类、烯烃、醇类、醛类、酮类、卤代烃等[1].日常生活中常见的排放源有建筑材料、装修材料、家具的黏合剂、厨房油烟以及机动车尾气排放等;工业方面常见的主要来源有化工和石化工业废气,电子行业的清洗剂、印刷工业、油漆与涂料的生产与使用,电厂锅炉尾气等工业过程排放的废气.大多数的VOCs有毒、有气味,一些VOCs还有致癌性,对人体健康产生极大的危害;VOCs在阳光作用下还可以与大气中的氮氧化合物发生光化学反应,生成毒性更大的光化学烟雾[1].近年来VOCs已成为我国主要大气污染物之一,有关VOCs的危害事故逐年增多,因而VOCs的净化处理技术已成为环境催化领域的一个研究热点.

通常VOCs处理方法可分为两大类:一类是所谓非破坏性技术即回收法,一般通过改变一定工艺过程中温度、压力等物理条件使VOCs富集分离,此类方法包括活性炭吸附法、溶液吸收法、冷凝法及膜分离等常见技术;一类是所谓破坏性技术,即通过化学或生物的技术使VOCs转化为二氧化碳、水以及氯化氢等无毒或毒性小的无机物,此类方法包括直接燃烧、催化燃烧、生物降解、等离子体氧化、光催化氧化法等常见技术.各种方法都因VOCs种类、浓度、排放方式等有各自的工艺特点,其处理VOCs的工艺条件和要求也具有不同应用范围和优缺点.譬如,冷凝工艺适用于高浓度、小风量的VOCs废气治理,对低浓度、大风量的VOCs废气处理存在投资大、运行成本高、收益小的缺点[2];生物法对于VOCs浓度和种类限制较多,大多研究仍属于实验室规模的实验研究,尚未应用于大规模的实际工程[3];吸附法对于低浓度的VOCs废气具有很好的处理效果,但可能导致将污染从气相转移到固相引起二次污染问题[4];直接燃烧法适合处理高浓度VOCs的废气,因其运行温度通常达到800-1200℃时,工艺能耗成本较高,且燃烧尾气中容易出现二恶英(dioxin)、NOx等副产物;催化燃烧可以在远低于直接燃烧温度条件下处理低浓度的VOCs气体,具有净化效率高、无二次污染、能耗低的特点,是商业上处理VOCs应用最有效的处理方法之一[5].因而,国内外研究者对催化燃烧催化剂进行了大量相关研究,相关问题是近年来环境催化领域的一个热点问题.20多年前Spivey[6]曾撰写了有关催化燃烧研究方面的非常好的评述,近来也有一些篇幅较短的英文评述[1,7],但很少见到较深入的中文评述.本文将结合作者实验室的研究成果,着重于对近五年来国内外催化燃烧的主要成果进行分析,并对催化剂活性组分、颗粒大小、载体的效应、水蒸汽的影响以及催化燃烧反应过程中积碳等主要问题的最新进展进行综述.

1 催化燃烧催化剂活性组分

通常工业上的催化剂都是由活性成分、助剂和载体等组成,其中活性组分及其分布、颗粒大小、催化剂载体对催化效果和寿命有很大的影响.用于催化燃烧VOCs的催化剂的活性成分可分为贵金属、非贵金属氧化物,贵金属是低温催化燃烧最常用的催化剂,其优点是具有较高的活性、良好的抗硫性,缺点是活性组分容易挥发和烧结,容易引起氯中毒、价格昂贵,资源短缺;非贵金属氧化物催化剂主要有钙钛矿型、尖晶石型以及复合氧化物催化剂等,价格相对较低,也表现出很好的催化性能,譬如,钙钛矿型催化剂高温热稳定性较好,尖晶石型催化剂具有优良的低温活性,但其不足之处在于催化活性相对较低,起燃温度较高.

下面将分别讨论催化燃烧催化剂活性组分、催化剂载体、水蒸汽的影响以及催化剂的积碳等主要问题的最新研究成果.

1.1 贵金属催化剂

催化燃烧中常见的贵金属催化剂是负载型的Pd、Pt催化剂,如Pd/Al2O3[8]、Pd/ZrO2[9]、Pt/Al2O3[10]等.表1给出了一些代表性的负载型贵金属催化剂的最新研究结果.

有关贵金属催化燃烧催化剂的研究,一方面在于非常见的催化剂载体的研制,着重于通过制备技术有效提高贵金属在载体上的分散状态,从而提高负载催化剂的催化燃烧性能.譬如,Su等[11]以CuOCeO2为前驱体制备了Pd/CuO-CeO2-Y2O3催化剂,具有很好的甲苯、乙酸乙酯催化燃烧活性和热稳定性,他们认为活性的关键在于载体CuO-CeO2的固溶体结构.李鹏等[12]采用共沉淀法制备了系列含Pd类水滑石层状材料,类水滑石基体为M3Al-HT(M= Mg,Co,Ni,Cu,Zn),不同的二价金属元素表现出不同的催化剂性能,其中Pd/Co3AlO催化剂表现出最高的氯苯催化氧化活性.Aouad等[13]制备的1.5%(w,下同)Ru/CeO2具有很好的去除碳黑的效果,并对丙烯和甲苯具有最佳的燃烧活性.Tidahy等[14]发现0.5%Pd/NaFAU和5%Cu/ZrO2具有很好的甲苯催化燃烧潜力,Pd基催化剂的活性和载体有关,而Cu基催化剂的活性和氧的流动性有关.Li等[15]将Pt负载在MCM-4上制备出Pt/PMCM-41(50)催化剂,该催化剂对三氯乙烯的催化燃烧表现出很好的催化活性,三氯乙烯的起燃温度T50%和T90%分别为400℃和475℃.对于负载型贵金属催化剂,避免载体本身的烧结,获得高温热稳定载体,也是催化燃烧领域中一个重要的问题.

表1 近期文献中用于催化燃烧VOCs的贵金属催化剂Table 1 Noble metal catalysts for catalytic combustion of VOCs in recent literature

另一类研究在于催化剂助剂以及催化剂的还原预处理.Avgouropoulos等[16]在Pt/Al2O3催化剂中加入少量碱性物质(K、Na),发现可以中和酸活性位,降低催化反应中副产物乙醚和乙烯的生成,加入钾元素(n(K)/n(Al)=0.1的催化剂)可以使Pt/Al2O3的乙醇完全转化温度由280℃降为220℃.Okal等[17]报导了Ru/γ-Al2O3催化剂对丁烷的催化燃烧活性.结果表明,预处理中焙烧还原或氢气直接还原对于Ru分布和催化剂活性具有很大影响;氯的存在会降低金属的分散度和丁烷的转化活性,除氯后的4.6% Ru/γ-Al2O3具有最佳的催化燃烧活性.

另外,双组分贵金属催化剂的研究报道也引起了极大关注.Hyoung等[18]报道了向Pd/γ-Al2O3催化剂体系中添加不同量的Pt对苯的催化燃烧活性和催化剂稳定性的影响.X射线衍射(XRD)和透射电子显微镜(TEM)测试表明,双金属形成的细小均一的颗粒以及颗粒的高度分散性可以增加催化剂的活性和稳定性,0.3%Pt-2%Pd/γ-Al2O3是活性和稳定性最好的催化剂.Kim等[19]制备了Pt-Au/ZnO/Al2O3催化剂,通过X射线衍射(XRD)、程序升温还原(TPR)、X射线能谱仪(EDS)等研究发现,随着催化剂中Au含量的增加,Pt-Au双金属粒径不断增加;ZnO/Al2O3载体上Au粒子大小主要分布在28-67 nm范围,Pt粒子主要分布在1.7-2.8 nm范围;Pt-Au/ZnO/Al2O3催化剂对甲苯的催化活性高于单独Pt或Au负载的活性,不同配比制备的催化剂活性也不相同.

1.2 过渡金属氧化物催化剂

近年来,探索用过渡金属氧化物材料催化燃烧VOCs的研究一直是环境催化领域的研究热点,其中Cu、Mn、Cr、V、Ce、Zr等金属氧化物对VOC的催化燃烧都具有很好的活性,一些催化剂的活性甚至超过了贵金属催化剂.譬如,对于氯代VOCs, Cr负载于Al2O3、TiO2、分子筛等载体上的催化剂具有很高的催化燃烧的活性.Yim等[20]曾报道了氧化铬负载在氧化铝或者氧化钛上对PCDDs(多氯二苯并二恶英)/PCDFs(多氯二苯并呋喃)具有非常好的催化燃烧活性.Chintawar等[21]报道了Cr交换的ZSM-5对三氯乙烯(TCE)的吸附和氧化活性,在温度≥300℃时可获得>95%的TCE转化率.然而,Cr催化剂的活性均随反应的进行而逐步失活[22],因为Cr很容易与Cl作用形成挥发性的金属氯化物或者氯氧化物,如CrO2Cl2的沸点仅为117℃,导致反应过程中催化剂的活性物种容易流失,加之Cr的毒性较大,也严重限制了Cr的实际应用[23].因而,这里重点对非铬的过渡金属氧化物进行一些总结与分析.

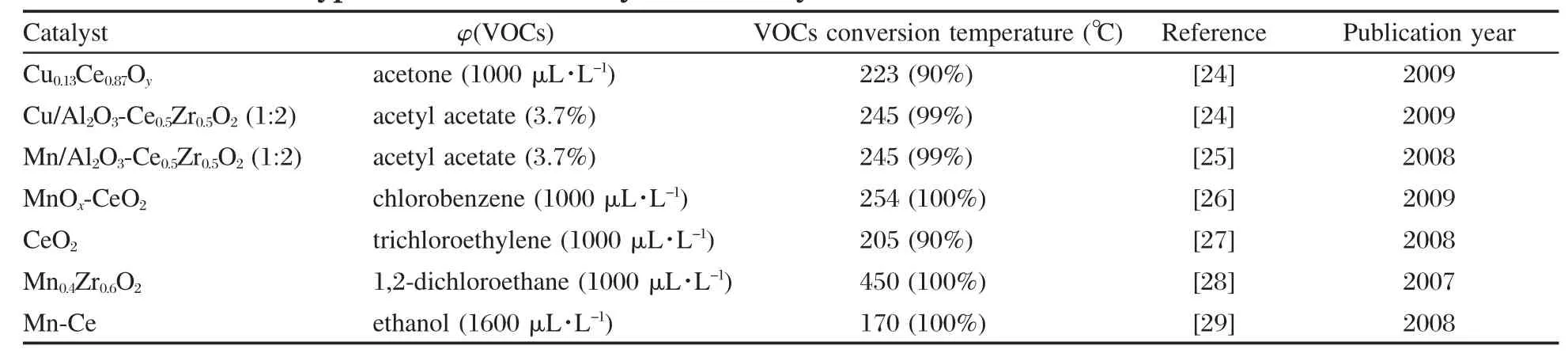

表2给出了一些过渡金属催化剂用于催化燃烧VOCs的最新研究成果[24-29].可见,两组分或多组分的过渡金属复合氧化物,相对于单一组分过渡金属氧化物催化材料,具有更高的活性组分分散度,表现出更高的催化剂活性和更好的稳定性.Hu等[24]报道了CuxCe1-xOy(x=0.06,0.13,0.23)对于丙酮催化燃烧活性,结果表明,催化活性与复合物组成比相关,在Cu/(Cu+Ce)摩尔比值较低时,CuO和Cu2+进入CeO2晶格情况同时发生,Cu0.13Ce0.87Oy催化反应遵循Mars-van Krevelen机理.袁书华等[25]以Ce0.5Zr0.5O2为载体制备了Fe、Co、Cu、Cr和Mn金属氧化物催化剂,测试各种催化剂对乙酸乙酯催化燃烧能力.结果发现,由于催化剂Mn/Al2O3-Ce0.5Zr0.5O2(1∶2,质量比)具有较多的可还原物种,Cu/Al2O3-Ce0.5Zr0.5O2(1∶2)具有较多的可还原物种和较强的可还原能力,使它们对乙酸乙酯催化燃烧表现出了较高的活性.Dai等[27]发现,由Ce(NO3)3·6H2O热分解制备,再经500℃焙烧得到的CeO2催化剂具有优异的催化燃烧活性,对三氯乙烯的T90%转化温度为205℃,因为二氧化铈具有优异的储氧能力及高的氧流动性,但运行几小时后HCl和Cl2吸附使得催化剂热稳定性显著降低甚至失效.因而,将晶格中Ce4+替换为Zr4+,可大大提升储氧能力、氧化还原性能和热稳定性,增强了低温催化活性[30].de Rivas等[31]报道了CexZr1-xO2(x=0.15,0.5,0.68,0.68)对正己烷、1,2-二氯乙烷和三氯乙烯混合气的处理效果,发现添加Zr离子可以有效提高催化效果,可能原因是CeO2立体晶格中加入ZrO2,提升了氧的流动性[32],增加了一定量的强酸性位[33],可以吸附氯化物分子.

表2 近期文献中用于催化燃烧VOCs的典型非贵金属催化剂Table 2 Typical non-noble catalysts for catalytic combustion of VOCs in recent literature

有关Mn基复合氧化物催化燃烧VOCs的报道也很活跃,如γ-MnO2具有很好的处理正己烷、三氯乙烯等VOCs的潜力[34],还有在锰基氧化物(Mn2O3、Mn3O4和β-MnO2)上催化燃烧VOCs反应动力学、氧化机理和反应途径的研究[35-36].对于复合氧化物催化剂,各组分的有效混合与分布对催化燃烧活性影响很大.在这方面,Li等[5]利用微乳法制备了添加Zr、Fe、Co、Cu等的锰基复合氧化物,结果显示此类复合氧化物具有很高的甲苯催化燃烧活性.Wang等[26]制备不同Mn/Ce摩尔比(下同)催化剂,得到最佳配比催化剂MnO0.86-CeO2,可以在254℃使得氯苯完全氧化,反应产物主要是HCl、Cl2、CO2和痕量CO,未检出多氯联苯.Delimaris等[29]通过尿素燃烧法制备的MnOx-CeO2催化剂对甲苯(空速50000 h-1)的完全转化温度是260℃,效果好于Mg/Mn/Al催化剂[37].MnOx-CeO2催化剂可以在200℃将乙醇完全转化为二氧化碳,而0.3%(w)Pt/Al2O3的完全转化温度是270℃[38].在MnOx催化剂中添加少量Cu可以提高乙醇转化为二氧化碳的效率[38],Morales等[39]认为添加Cu可以减小Mn的晶格结构,增加储氧空位数量.Gutiérrez-Ortiz等[28]报道了Mn-Zr混合氧化物对氯代VOCs的催化燃烧有很好的催化效果,在Mn0.4Zr0.6O2催化剂上,1,2-二氯乙烷完全转化温度为450℃,该活性归结于表面酸性的增加和活性氧物种的增多.

特别值得注意的是,有关铜锰复合氧化物催化燃烧VOCs的研究近来受到很大关注.通常认为不同的制备方法对催化剂的活性有很大影响. Zimowska等[40]采用共沉淀法制备了Cu-Mn复合物催化剂,分析表明,该催化剂由表面覆盖富含氧化锰的CuO微晶组成.随制备过程中pH增大,Mn的相对含量增加,相应地甲苯催化燃烧活性也提高.类似地,Morales等[39]采用共沉淀法制备了具有不同铜含量的一系列性能优良的Mn-Cu催化剂,并考察其对乙醇的催化燃烧活性.结果表明添加少量的铜物种可以阻止氧化锰晶化,有助于所形成的Mn-Cu复合物提供氧空位,从而提高催化燃烧活性.

Vu等[41]以浸渍法制备了一系列的Mn1-yCuyOx/ TiO2催化剂,并考察了其对甲苯的催化燃烧性能.该催化剂在240℃可完全转化甲苯,其中Mn0.5Cu0.5Ox/TiO2性能最佳,此时催化剂的晶相接近于CuMn2O4尖晶石晶体相.另一方面,TiO2载体也使晶格氧的活动性增强.

Li等[42]采用离子交换法制备负载的铜锰催化剂,载体分别选取了MCM-41、β分子筛、ZSM-5和多孔氧化硅.结果发现,介孔催化剂对甲苯的催化燃烧表现出了最好的活性,这可能是因为独特的介孔结构可以减少结炭的发生.

Barbero等[43]采用浸渍法将铜锰负载于FeCr金属合金载体上,制备出金属整体型铜锰催化剂.为得到均匀且粘结性好的催化剂涂层,作者分别考察了氧化铝胶体的预涂层、浆液固含量、浆液稳定剂以及浸渍次数的影响,并评价其对乙酸乙酯与甲苯的催化活性.结果表明,此方法成功制备出了对乙酸乙酯及甲苯催化性能优良的负载于金属整体上的MnCu催化剂.稳定剂的加入可以有效防止浆液的沉降;载体的预涂层可以改善涂层的粘结性;活性、表面积以及孔体积均随固含量的增大而增加,当浸渍两次且固含量为35%(w)时,催化活性更佳.

关于机理方面,束骏[44]和王幸宜[45]等则认为CuO不仅促进了甲苯的吸附,亦促进了尖晶石引发表面过剩氧所需的Cu2+-Cu+循环,甲苯在Cu-Mn-O催化剂上的燃烧反应是吸附在CuO上的甲苯与催化剂表面氧之间的反应,CuMn2O4对提供表面过剩氧的贡献是主要的;铈的加入加快了气相氧向表面的传递,提高催化剂的吸氧性能及供氧性能,同时有利于提高高价态元素在分散状态下的稳定性能,因此可以大大提高催化剂的甲苯燃烧活性.

1.3 钙钛矿型催化剂

钙钛矿型复合氧化物因具有天然钙钛矿(CaTiO3)结构而命名,是一类对VOCs催化燃烧有很好活性的催化材料,其典型结构式为ABO3,属于立方晶型,其结构中一般A为四面体型结构,多为稀土离子和碱土金属,B为八面体型结构,多为过渡元素离子,A位和B位形成交替立体结构,易于取代而产生晶格缺陷.常见的化合物有LaCoO3、LaMnO3、LaFeO3等;A位和B位离子可被其它化合价态和离子结构等相似的金属离子部分取代,如部分B可以被B′(通式为AByB′1-yO3)替代,形成多种替代结构缺陷和更多的氧空位,以提升催化剂稳定性和氧化还原能力.表3列出最新的钙钛矿型催化剂的研究结果[46-50].

Rida等[46]用溶胶-凝胶法制备了LaCrO3催化剂,研究了200-1000℃的焙烧温度对该催化剂活性的影响,结果显示焙烧温度高于700℃时生成钙钛矿型LaCrO3晶相,而经800℃焙烧的催化剂活性最佳.

钙钛矿的比表面积小、强度低,一种改进钙钛矿型催化剂的方法就是将活性物质负载在大比表面的活性载体上.Deng等[47]利用原位水热反应制备了高比表面积(338-567 m2·g-1)的中孔LaCoO3/SBA-15催化剂,其中钙钛矿型LaCoO3高度分散在SBA-15的孔道壁上.原位法制备出的中孔结构及分散的LaCoO3对甲苯和乙酸乙酯分子有很好的吸附和反应活性,其中40LaCoO3/SBA-15催化剂是活性最高的催化剂,如表3所示.Alifanti等[48]将10%(w)和20%(w)的LaCoO3催化剂负载在Ce1-xZrxO2(x=0-0.3)载体上,该类催化剂表现出优异的处理低浓度苯和甲苯的催化燃烧活性.在Ce-Zr载体表面高度分散的LaCoO3催化剂与同浓度的未负载钙钛矿型催化剂相比,降低了点火温度并且增加了反应速率.

钙钛矿材料的结构掺杂是提高其催化燃烧活性的一种有效方法.Dai等[49]制备了系列类钙钛矿La1-xSrxMnO3-δ(x=0.4,0.5,0.6)催化剂,研究其对甲苯催化燃烧活性排序为La0.5Sr0.5MnO3-δ>La0.4Sr0.6MnO3-δ>La0.6Sr0.4MnO3-δ,表明催化活性与催化剂中的高Mn4+/ Mn3+摩尔比、不同氧计量和单一晶形密切相关. Pecchi等[50]研究LaFe1-yNiyO3钙钛矿型催化剂,发现部分Fe被Ni替代能有效地提升乙醇和乙酸乙酯催化燃烧活性,而如果Ni全部替代Fe则会使催化活性下降. Pecchi认为LaFe1-yNiyO3和NiO的协同作用决定了氧活化容量,LaFe1-yNiyO3的活性与金属氧化物的结合以及替代Fe和Ni位的阳离子的还原能有关.明彩兵等[51]用柠檬酸法制备了不同贵金属取代的钙钛矿LaCo0.96X0.04O3(X为Pt、Pd、Rh、Au、Ag)催化剂,用于碳烟的催化燃烧,发现LaCo0.96Ag0.04O3催化活性最高,起燃温度为449℃,低于LaCoO3的504℃.卢晗锋等[52]采用共沉淀(CP)和沉积-沉淀法(DP)分别制备了0.5%(质量分数)金掺杂的Au-LSM和Au/LSM钙钛矿催化剂,Au掺杂并未改变La0.8Sr0.2MnO3催化剂的织构,但明显增强了催化剂表面氧的活动性,提高了其低温催化燃烧甲苯的活性.

表3 近期文献中用于催化燃烧VOCs的钙钛矿型催化剂Table 3 Perovskite catalysts for catalytic combustion of VOCs in recent literature

表4 近期文献中用于催化燃烧VOCs的尖晶石型材料Table 4 Spinel catalysts for catalytic combustion of VOCs in recent literature

1.4 尖晶石型复合氧化物

尖晶石型复合氧化物,结构通式为AB2O4,属面心立方结构,结构中A原子与氧的关系为正四面体, B原子和氧原子的关系是B在正八面体的中心,上下、前后、左右共有6个氧原子与其配位.其中的A、B离子被半径相近的其他金属离子所取代可形成混合尖晶石.主要的尖晶石型催化燃烧体系是以Cu、Cr、Mn、Co、Fe为主要活性组分的催化剂.表4给出了尖晶石型催化剂用于催化燃烧处理VOCs研究的最新结果[53-55].

杨玉霞等[53]制备了具有尖晶石结构的CuFe2O4复合氧化物催化剂,并考查其对乙醇的催化燃烧活性,结果表明铁铜尖晶石催化剂对乙醇燃烧具有较高活性和选择性.Co部分掺杂的CuFe2O4活性和选择性都有所提高,乙醇可在约229℃达到完全转化,燃烧产物中没有发现乙醛副产物生成.Zavyalova等[54]通过凝胶自燃烧法制备了尖晶石型AB2O4(A= Co,Cu,B=Cr,Co)负载于CeO2和ZrO2载体的催化剂,得到具有高度分散单一尖晶石相的催化剂,该法在燃烧制备过程中通过急剧冷却后温度大幅上升,导致晶格缺陷丰富的纳米晶型的形成,有利于催化活性的提高,发现Co尖晶石对正己烷的活性较高,如表4所示,CeO2载体的催化效果优于ZrO2载体.李鹏等[55]采用浸渍法制备的CuMn/TiO2催化剂中,当总负载量小于15%时催化剂的主要活性组分为表面高分散的铜锰氧化物;当总负载量为30%、活性组分的摩尔比n(Cu)∶n(Mn)=1∶2,焙烧温度为500℃时,主要活性相为铜锰尖晶石(CuMn2O4),催化剂的活性最高,T50%和T95%分别小于190和215℃,催化效果优于CuMn/γ-Al2O3及Cu-Mn复合氧化物,分析结果显示铜锰尖晶石存在是CuMnOx/TiO2催化活性优良的主要原因.

1.5 颗粒大小的影响

催化剂的活性不仅依赖于活性成分和载体的化学状态,还依赖于催化剂活性组分的颗粒大小,一般小颗粒更有利于热传递和内扩散效果[56].所以,一般认为活性组分颗粒越小反应的活性越大.近年来,有很多文献报道催化剂制备方法对活性组分颗粒大小控制的影响极大.朱安民等[57]对比了反相微乳液法和氨水共沉淀法两种技术路线制备的六铝酸盐催化剂BaAl12O19的甲烷催化燃烧活性,结果表明反相微乳液法制备的催化剂具有更小粒径和更大比表面积,经1200℃焙烧后有利于形成六铝酸盐晶相,从而具有更高的甲烷催化燃烧活性.郭建光等[58]在超声场中制备了CuO/γ-Al2O3催化剂,与浸渍法制备的CuO/γ-Al2O3催化剂相比,前者具有更好的催化活性,材料分析表明超声辅助场有利于CuO/γ-Al2O3表面上的CuO颗粒变小且分布均匀,促进了活性组分CuO在催化剂表面呈无定型晶相高度分散.另一方面,对于甲苯的催化燃烧反应,颗粒的作用有时却有所不同.譬如, Tsou等[59]发现,在Pt/HBETA分子筛催化剂上甲苯的催化燃烧与Pt的粒子大小和分散度无关.

Padilla-Serrano等[60]报导了一个很有趣的现象,即所谓的负向构敏反应.他们发现在Pt负载的气凝胶上,随着反应的进行,甲苯催化反应的活性逐渐升高,他们认为该催化剂在反应过程中得到活化.他们用透射电电显微镜观察到反应过程中Pt颗粒由6.6 nm长大至9.3 nm,因而认为上面现象的本质原因在于,大颗粒上Pt负载催化剂活化更快,因而催化燃烧活性更高;而小颗粒上Pt—O键过强,所以催化燃烧活性较低.

可见在催化燃烧过程中活性组分颗粒大小是一个复杂问题.因而,针对一般的催化燃烧反应,在具体催化剂设计过程中,应选择合适的技术路线,采用沉淀法、溶胶-凝胶法、微乳法、自燃烧法等合适的催化剂合成方法,以及浸渍、沉积-沉淀、离子交换等活性组分负载方法,达到控制催化剂活性组分颗粒大小的效果.

另外,在催化剂制备工艺过程中,通常不同的焙烧温度可改变氧化物或金属催化剂颗粒尺寸大小,从而影响催化剂的催化燃烧活性.陈慕华[61]制备Co3O4负载型催化剂,随着焙烧温度的增加,Co3O4的晶粒尺寸增加,其活化能呈上升趋势,而催化剂的比活性随活性组分颗粒直径的增加而逐渐降低.黎维彬等[62]报道了在用担载CeTiOx复合氧化物涂层的堇青石蜂窝陶瓷催化剂上催化燃烧二氯乙烷的过程中,提高催化剂的热处理温度,使催化活性组分CeTiOx的颗粒明显变大,从而导致该催化剂催化燃烧二氯乙烷的活性明显下降.

1.6 催化剂载体

催化燃烧是典型的气-固相反应,大多发生在催化剂表面,因此通常需要将催化反应的活性组分担载在具有大比表面积的催化剂载体上.在催化燃烧反应中,载体的作用除了担载分散活性组分外,还可以增加催化剂的稳定性、选择性和活性等.此外,选择合适的催化剂载体还可以降低价格高的活性组分使用量,从而降低催化剂的成本.

常见的金属氧化物催化剂载体有Al2O3、TiO2、SiO2、ZrO2或其复合物等具有大的比表面的多孔材料,通常认为载体对于反应是惰性的,但有时一些载体也会表现出一定的催化活性.王健礼等[63]以CexZr1-xO2固溶体做载体,制备了系列 Pt/γ-Al2O3/ CexZr1-xO2催化剂(x=1,0.75,0.5,0.25,0),材料分析表明Pt金属能很好地分散在载体上.催化活性研究结果表明Pt负载在CexZr1-xO2固溶体上有利于油烟的催化燃烧,降低了反应温度.此外,催化剂的比表面积随Ce/Zr摩尔比的减小而变小,在CexZr1-xO2固溶体中,Ce/Zr摩尔比对催化剂的活性影响很大.

近年来,分子筛负载型催化剂表现出很好的催化燃烧活性,所研究的分子筛载体有ZSM-5、β-分子筛、SBA-15、MCM-41等,一些分子筛可以更好地吸附VOC分子,有利于催化燃烧反应进行.Li等[42]以MCM-41、β-分子筛、ZSM-5分子筛为载体制备了含Cu、Mn的催化剂,比较Cu、Mn分子筛负载型催化剂对甲苯催化燃烧活性,发现介孔分子筛MCM-41催化剂表现出最好的催化活性、抗积碳性能以及反应稳定性,其主要原因是材料的中孔结构更有利于活性组分的分散.张广宏等[64]以介孔分子筛SBA-15为载体,采用浸渍法制备了不同质量分数的Cu/ SBA-15、Mn/SBA-15、CuMn/SBA-15以及Ce-CuMn/ SBA-15.结果发现,铜锰复合氧化物催化剂对甲苯的催化活性优于Cu或Mn单组分催化剂,上述负载型催化剂仍保持SBA-15的介孔结构,Cu、Mn活性组分都分散在SBA-15分子筛的孔道中.添加一定质量分数的Ce(<5%)后,能明显促进CuMn的分散,且活性组分之间可能存在较强的相互作用,使催化活性有明显提高.

另外,还有一些报道尝试使用新方法制备非常规载体,从而提高催化燃烧反应活性.譬如,马莹等[65]采用阳极氧化法制备了0.1%Pt-0.5%Pd/不锈钢丝网催化剂,该法先在不锈钢金属丝网载体表面经阳极氧化工艺处理,形成一层复合氧化膜,有利于活性组分Pd、Pt的附着和分散;催化反应结果表明,该催化剂对甲苯、丙酮和乙酸乙酯的完全氧化温度分别为220、260和280℃,具有较高的催化燃烧活性和热稳定性.

2 水蒸汽对催化燃烧反应的影响

一般认为,水蒸汽在催化燃烧反应中有特殊的作用.首先,大部分的工业尾气中都含有水蒸汽,其次水蒸汽还是催化燃烧反应的产物.因此,从实际工艺考虑,水对VOCs废气处理过程影响确实不容忽视.水蒸汽对催化剂活性影响通常有几种:减少活性成分,有助于去掉产生的氯气,减少催化剂表面的VOCs吸附位.针对不同催化剂,水蒸汽产生的影响也不相同.

Fang等[66]在CuO/γ-Al2O3、CuO/γ-Al2O3-cordierite (Cord)和CuO/cordierite等含铜催化剂上催化燃烧甲苯的过程中,水蒸汽因为与甲苯的竞争而降低反应活性,但这种影响是可逆的,即去掉水蒸汽后反应活性将得以恢复.Rivas等[31]报道了通入15000 μL·L-1的水蒸汽会降低ZrO2、Ce0.2Zr0.8O2、Ce0.5Zr0.5O2催化燃烧二氯乙烷和三氯乙烯的活性,而对氧化铈的催化燃烧效果影响不大;他们认为Ce/Zr复合氧化物的氧化还原性和表面酸性影响其吸附水量,从而影响催化燃烧氯代烃的活性;但水的引入可以抑制氯代副产物的产生,导致氯代烃深度氧化得到更多的二氧化碳和氯化氢.另一方面,Kullavanijayam等[67]报道了将Pt和Rh负载于Ce-Al氧化物表面催化燃烧处理环己烯的研究,发现水蒸汽可以提高环己烯的转化效率.

很值得注意的研究工作是Bertinchamps等[68]的报道,他们认为在钒基催化剂上水蒸汽(体积比为1%-5%)在催化燃烧氯苯的过程中表现出多重效应.一方面,随着水蒸汽浓度提高,活性相VOx明显减少;水蒸汽还引起中等酸性位和强酸性位明显减少,从而导致甲苯的吸附减弱,这两方面都表现为甲苯催化燃烧活性降低;另一方面,水蒸汽可以减少催化剂表面的Cl元素,促进甲苯催化燃烧活性提高.

如何减小水蒸汽的影响是目前的研究重点之一.Abdullah等[69]报道了将Cr-Cu负载在四氯化硅修饰的H-ZSM-5(n(Si)/n(Al)=240)催化剂对二氯甲烷、三氯甲烷和三氯乙烯的催化燃烧活性,四氯化硅改性的H-ZSM-5提升了催化剂对于HCl的抗毒性.在三氯乙烯浓度为2500 μL·L-1,反应空速320000 h-1,催化温度为400℃的条件下,加入浓度为9000 μL·L-1的水蒸气,反应中三氯乙烯转化率由94.2%降到 88.5%,但是 CO2的生成率由 47.5%升到68.4%,因为水蒸汽作为氢供应者抑制了氯转移反应.Xia等[70]曾报导了Pt担载于氟化物改性的MCM-41的Pt/MCM-41介孔材料催化燃烧甲苯的研究.在甲苯浓度为4340 μL·L-1,空速15000 h-1,反应温度为200℃条件下,加入21000 μL·L-1的水蒸汽,该催化剂反应15天后表现出显著的抗水蒸汽的稳定性,他们认为原因在于氟化物改性提高了催化剂的疏水性.

显然地,在VOCs催化燃烧过程中,尤其是低温催化燃烧,水蒸气所起作用是个复杂的现象.因此,在工业应用的VOCs催化燃烧处理设计中,水蒸气是不能忽视的.

3 催化燃烧中的积碳问题以及反应条件的影响

VOCs催化燃烧过程中有时会产生大量含碳、硫、氯的副产物,在催化剂表面堆积或者与催化剂活性成分发生化学反应,导致催化剂中毒失活.解决催化剂中毒问题的方法通常是通过改变催化剂活性成分,选择合适的催化剂载体等方法来提高抗毒性.

催化剂表面堆积大量的碳物质(积碳)会导致催化剂的活性下降,在相同的催化剂载体上负载不同的活性成分也会有不同的积碳生成.Antunes等[71]经研究不同Cu含量的CuNaHY分子筛催化剂在150和500℃处理甲苯后,发现分子筛孔内沉积的焦炭组成为芳香性碳氢化合物和含氧的芳香碳氢化合物.Oliveira等[72]报道了Cr浸渍膨润土的催化剂具有很好的氯苯和二甲苯的催化燃烧活性,但经600℃反应几小时后,表面呈现黑颜色,进一步的热重分析(TGA)分析表明,Cr浸渍膨润土催化剂表面上有积碳生成,因而他们解释失活机理是因为积碳和Cr反应生成了挥发性的CrO2Cl2.Li等[42]报导了通过选择适合的催化剂载体,可有效降低积碳的生成.Cu-Mn负载在MCM-41上的催化剂比负载在β-沸石上催化剂表现出更好的催化稳定性,因为中孔MCM-41具有更大的孔隙,有利于积碳生成过程中间产物更好地扩散,减少了积碳阻塞孔隙,TGA分析也证明Cu-Mn/MCM-41催化剂比Cu-Mn/β-沸石上积碳量少很多.

处理含硫VOCs中产生的含硫沉积物会导致催化剂活性下降.Kucherov等[73]发现在用Au/HZSM-5和(Au+Pd)/HZSM-5在320℃催化燃烧处理100 μL·L-1CH3OH+1060 μL·L-1(CH3S)2时,6 h后催化剂的活性逐渐降低,VOCs生成CO2的转化率从95%降到65%,同时催化剂变成灰黑色;将反应后的Au-Pd/HZSM-5催化剂经程序升温氢化反应(TPO)分析,发现400℃时会释放出SO2,并发现一些(CH3S)2在320℃催化燃烧过程中已转化沉积在积碳残渣中.钟敏宜等[74]用浸渍法制备了Cu-K-V/Mo/ ZrO2-Al2O3催化剂,考察其对汽车尾气中颗粒物的催化活性,结果发现SO2的加入,催化剂不但没有出现中毒现象,其催化活性反而有所提升,说明钼元素对SO2有较好的抗中毒能力.

沈柳倩等[75]采用共沉淀法制备了钙钛矿型La0.8Cu0.2MnO3和La0.8Sr0.2MnO3催化剂,考察了两种催化剂对含硫、含氯VOCs气体催化燃烧的抗毒性和稳定性.结果显示,随着SO2浓度的增大,两种催化剂中的金属离子因与SO2结合生成CuSO4和SrSO4,而出现不同程度的失活,锶比铜催化剂具有更好的抗硫性;而这两种催化剂对二氯甲烷都表现出良好的抗氯性.Abdullah等[69]发现在CVOC催化氧化过程中催化剂活性下降,并发现微量积炭.他们认为失活主要是由于催化剂和氯之间发生了相互作用,生成金属氯化物,从而导致催化剂活性下降.

此外,对于实际工艺,反应条件对于催化燃烧反应的影响很大,应该加以考虑和重视.Li等[76]制备了一系列Cu-Mn/MCM-41催化剂,反应温度为320℃时甲苯转化率为95.4%,且该催化剂具有相对较高的热稳定性.他们还考察了焙烧温度以及进料浓度、反应温度、空速等操作条件对甲苯催化燃烧活性的影响.实验表明,焙烧温度对催化活性影响很大.800℃焙烧后,活性急剧下降.操作条件对催化剂的催化活性也有很大影响.甲苯浓度增大导致活性下降,氧气浓度增大使甲苯燃烧活性上升,空速在一定范围内对活性影响不大,继续增大会使甲苯转化率下降.

4 结 语

单金属或双组分贵金属负载型催化材料、含锰和铜或铈的过渡金属复合氧化物、含La1-xCexCoO3、LaFe0.7Ni0.3O3的钙钛矿型、含CuFe2O4、CuMn2O4的尖晶石型等典型高活性催化组分的制备与评价是目前催化燃烧研究的主要热点,而有效地提高贵金属催化材料的稳定性和抗中毒性能,以及提高过渡金属催化材料的活性和高温稳定性是这些催化体系的研究重点;对于一定的催化材料,活性组分颗粒的大小,催化剂载体的结构和比表面积,有效活性组分在载体上的有效分布等对催化燃烧反应有很大影响;水蒸汽对于催化燃烧反应的影响相对比较复杂,依据具体的VOCs物种以及所用的催化材料的不同,存在着促进效应与抑制效应,实际应用中应综合考虑这种影响;克服催化反应过程中碳、硫、氯等元素引起的积碳与中毒,从而导致的催化材料失活仍是催化燃烧研究中的主要挑战.

总之,VOCs引起的健康与环境问题已引起普遍关注,对VOCs的净化处理已迫在眉睫,因而,作为一种处理VOCs的有效方法,催化燃烧技术具有广阔的应用前景.催化燃烧技术涉及催化材料制备、化工反应工艺以及污染物性能分析等多方面,所以今后的研究方向是结合实际应用中的工艺条件以及反应机理的研究,研制与开发用于催化燃烧的高活性、高稳定性、抗中毒性以及低廉的催化材料及相关工艺.提高催化材料的抗中毒与积碳能力、降低过渡金属催化剂的起燃温度并提高其催化活性是该研究领域今后的研究重点.

致谢: 本文是为了庆祝北京大学化学学科创立100周年而撰写的.第一作者二十年前在北京大学分子动态与稳态国家重点实验室学习期间受到诸多学者及学长的学术思想的影响和熏陶,借此机会表示衷心感谢,并祝愿化学与分子工程学院未来取得更辉煌的成绩.

1 Li,W.B.;Wang,J.X.;Gong,H.Catal.Today,2009,148:811

2 Shah,R.K.;Thonon,B.;Benforado,D.M.Appl.Thermal Eng., 2000,20:631

3 Santos,S.;Jones,K.;Abdul,R.;Boswell,J.;Pacac,J.Biochem. Eng.,2007,37:261

4 Hester,R.E.;Harrison,R.M.Volatile organic compounds in the atmosphere.Cambridge,UK:The Royal Society of Chemistry Publishing,1995

5 Li,W.B.;Chu,W.B.;Zhuang,M.;Hua,J.Catal.Today,2004, 93-95:205

6 Spivey,J.J.Ind.Eng.Chem.Res.,1987,26:2165

7 Everaert,K.;Baeyens,J.;Hazard,J.Mater.B,2004,109:113

8 Paulis,M.;Gandia,L.M.;Sambeth,A.;Gil,J.;Odriozola,J.A.; Montes,M.Appl.Catal.B,2000,26:37

9 Okumura,K.;Kobayashi,T.;Tanaka,H.;Niwa,M.Appl.Catal.B, 2003,44:3255

10 Ordóñez,S.;Bello,L.;Sastre,H.;Rosal,R.;Diez,F.V.Appl. Catal.,2002,38:139

11 Su,X.W.;Jin,L.Y.;Lu,J.Q.;Luo,M.F.Journal of Industrial and Engineering Chemistry,2009,15:683

12 Li,P.;He,C.;Cheng,J.;Hao,Z.P.Acta Phys.-Chim.Sin.,2009, 25(11):2279 [李 鹏,何 炽,程 杰,郝郑平.物理化学学报, 2009,25(11):2279]

13 Aouad,S.;Abi-Aad,E.;Aboukaïs,A.Applied Catalysis BEnviron.,2009,88:249

14 Tidahy,H.L.;Siffert,S.;Wyrwalski,F.;Lamonier,J.F.;Aboukaïs, A.Catal.Today,2007,119:317

15 Li,D.;Zheng,Y.;Wang,X.Y.Appl.Catal.A-Gen.,2008,340:33

16 Avgouropoulos,G.;Oikonomopoulos,E.;Kanistras,D.;Ioannides, T.Appl.Catal.B-Environ.,2006,65:62

17 Okal,J.;Zawadzki,M.Appl.Catal.B-Environ.,2009,89:22

18 Hyoung,S.K.;Tae,W.K.;Hyoung,L.K.;Seo,H.L.;Byoung,R. M.Appl.Catal.A-Gen.,2005,280:125

19 Kim,K.J.;Boo,S.I.;Ahn,H.G.J.Ind.Eng.Chem.,2009,15:92

20 Yim,S.D.;Koh,D.J.;Nam,I.S.Catal.Today,2002,75:269

21 Chintawar,P.S.;Greene,L.Appl.Catal.B-Environ.,1997,14:37

22 Liu,Y.;Luo,M.F.;Wei,Z.B.;Xin,Q.;Ying,P.L.;Li,C.Appl. Catal.B-Environ.,2001,29:61

23 Brink,R.W.V.D.;Mulder,P.;Louw,R.;Sinquin,G.;Petit,C.; Hindermann,J.P.J.Catal.,1998,180:153

24 Hu,C.Q.;Zhu,Q.S.;Jiang,Z.;Chen,L.;Wu,R.F.Chemical Engineering Journal,2009,152:583

25 Yuan,S.H.;Shen,M.;Gong,M.C.;Wang,J.L.;Yan,S.H.;Cao, H.Y.;Chen,Y.Q.Acta Phys.-Chim.Sin.,2008,24(3):364 [袁书华,沈 美,龚茂初,王健礼,闫生辉,曹红岩,陈耀强.物理化学学报,2008,24(3):364]

26 Wang,X.Y.;Kang,Q.;Li,D.Appl.Catal.B-Environ.,2009,86: 166

27 Dai,Q.G.;Wang,X.Y.;Lu,G.Z.Appl.Catal.B-Environ.,2008, 81:192

28 Gutiérrez-Ortiz,J.I.;de Rivas,B.;López-Fonseca,R.;Martín,S.; Gonzaález-Velasco,J.R.Chemosphere,2007,68:1004

29 Delimaris,D.;Ioannides,T.Appl.Catal.B-Environ.,2008,84:303

30 Gluhoi,A.C.;Bogdanchikova,N.;Nieuwenhuys,B.E.J.Catal., 2005,229:154

31 de Rivas,B.;López-Fonseca,R.;Gutiérrez-Ortiz,M.A.;Gutiérrez-Ortiz,J.I.Chemosphere,2009,75:1356

32 Cutrufello,M.G.;Ferino,I.;Monaci,R.;Rombi,E.;Solinas,V. Top.Catal.,2002,19:225

33 Gutieérrez-Ortiz,J.I.;de Rivas,B.;Loópez-Fonseca,R.;González-Velasco,J.R.Appl.Catal.A,2004,269:147

34 Cellier,C.;Ruaux,V.;Lahousse,C.;Grange,P.;Gaigneaux,E.M. Catal.Today,2006,117:350

35 Baldi,M.;Finocchio,E.;Milella,F.;Busca,G.Appl.Catal.BEnviron.,1998,16:43

36 Peluso,M.A.;Pronsato,E.;Sambeth,J.E.;Thomas,H.J.;Busca, G.Appl.Catal.B-Environ.,2008,78:73

37 Dula,R.;Janik,R.;Machej,T.;Stoch,J.;Grabowski,R.;Serwicka, E.M.Catal.Today,2007,119:327

38 Avgouropoulos,G.;Oikonomopoulos,E.;Kanistras,D.;Ioannides, T.Appl.Catal.B-Environ.,2006,65:62

39 Morales,M.R.;Barbero,B.P.;Caduús,L.E.Fuel,2008,87:1177

40 Zimowska,M.;Michalik-Zym,A.;Janik,R.;Machej,T.;Gurgul, J.;Socha,R.P.;Podobińński,J.;Serwicka,E.M.Catal.Today, 2007,119:321

41 Vu,V.H.;Belkouch,J.;Ould-Dris,A.;Taouk,B.American Institute of Chemical Engineers(AIChE)Journal,2008,54(6): 1585

42 Li,W.B.;Zhuang,M.;Xiao,T.C.J.Phys.Chem.B,2006,110: 21568

43 Barbero,B.P.;Costa-Almeida,L.;Sanz,O.;Morales,M.R.; Cadus,L.E.;Montes,M.Chemical Engineering Journal,2008, 139(2):430

44 Shu,J.;Wu,S.L.;Wang,R.Chinese Journal of Catalysis,1989, 10(3):244 [束 骏,吴善良,汪 仁.催化学报,1989,10(3): 244]

45 Wang,X.Y.;Lu,G.Z.;Wang,R.;Wu,S.L.Chinese Journal of Catalysis,1994,15(2):103 [王幸宜,卢冠忠,汪 仁,吴善良.催化学报,1994,15(2):103]

46 Rida,K.;Benabbas,A.;Bouremmad,F.;Pena,M.A.;Sastre,E.; Martinez-Arias,A.Appl.Catal.A-Gen.,2007,327:173

47 Deng,J.G.;Zhang,L.;Dai,H.X.;Chak-Tong,A.Appl.Catal.AGen.,2009,352:43

48 Alifanti,M.;Florea,M.;Pa^rvulescu,V.I.Appl.Catal.B-Environ., 2007,70:400

49 Deng,J.G.;Zhang,L.;Dai,H.X.;Chak-Tong,A.Journal of Molecular Catalysis A-Chemical,2009,299(1-2):60

50 Pecchi,G.;Reyes,P.;Zamora,R.;Cadús,L.E.;Fierro,J.L.G. J.Solid State Chem.,2008,181:905

51 Ming,C.B.;Ye,D.Q.;Yi,H.;Fu,M.L.China Environmental Science,2009,29(9):924 [明彩兵,叶代启,易 慧,付名利.中国环境科学,2009,29(9):924]

52 Lu,H.F.;Huang,H.F.;Liu,H.Y.;Chen,Y.F.;Liu,H.Z.Journal of Chemical Industry and Engineering(China),2008,59(4):892 [卢晗锋,黄海凤,刘华彦,陈银飞,刘化章.化工学报,2008,59 (4):892]

53 Yang,Y.X.;Sun,K.P.;Qiu,Y.M.;Xu,X.L.Journal of Molecular Catalysis(China),2005,19(6):34 [杨玉霞,孙鲲鹏,丘彦明,徐贤伦.分子催化,2005,19(6):34]

54 Zavyalova,U.;Nigrovski,B.;Pollok,K.;Langenhorst,F.;Müller, B.;Scholz,P.;Ondruschka,B.Appl.Catal.B-Environ.,2008,83:221

55 Li,P.;Tong,Z.Q.;Huang,Y.;Zhang,J.F.Acta Scientiae Circumstantiae,2008,28(3):468 [李 鹏,童志权,黄 妍,张俊丰.环境科学学报,2008,28(3):468]

56 Chang,J.;Gao,J.S.;Xu,C.M.Journal of Fuel Chemistry and Technology,2007,35(6):673 [常 剑,高金森,徐春明.燃料化学学报,2007,35(6):673]

57 Zhu,A.M.;Song,Y.J.;Ren,X.G.;Chen,A.F.;Luo,R.X. Natural Gas Chemical Industry,2006,31:36 [朱安民,宋永吉,任晓光,陈霭璠,罗瑞贤.天然气化工,2006,31:36]

58 Guo,J.G.;Li,Z.;Xi,H.X.;He,C.Journal of Chemical Engineering of Chinese Universities,2006,20(3):368 [郭建光,李 忠,奚红霞,何 莼.高校化学工程学报,2006,20(3):368]

59 Tsou,J.;Pinard,L.;Magnoux,P.;Figueiredo,J.L.;Guisnet,M. Appl.Catal.B,2003,46:371

60 Padilla-Serrano,M.N.;Maldonado-hodar,F.J.;Moreno-castilla,C. Appl.Catal.B-Environ.,2005,61:253

61 Chen,M.H.Preparation,characterization and catalytic performance of cobalt-based catalysts for methane combustion. Chengdu:Sichuan University,2007 [陈慕华.催化燃烧用钴基催化剂的研制、表征与性能研究[D],成都:四川大学,2007]

62 Gong,H.;Li,W.B.China Powder Science and Technology,2009, 16(2):1 [龚 浩,黎维彬.中国粉体技术,2009,16(2):1]

63 Wang,J.L.;Wang,K.C.;Cao,H.Y.;Chen,Y.D.;Liu,Z.M.; Zhu,Y.;Gong,M.C.;Chen,Y.Q.Acta Phys.-Chim.Sin.,2009, 25(4):689 [王健礼,王康才,曹红岩,陈永东,刘志敏,朱 艺,龚茂初,陈耀强.物理化学学报,2009,25(4):689]

64 Zhang,G.H.;Ji,S.F.;Wan,H.J.;Zhao,F.Z.;Zhu,J.Q.;Li,C.Y. Journal of Beijing University of Chemical Technology(Natural Science Edition),2008,35(1):5 [张广宏,季生福,万会军,赵福真,朱吉钦,李成岳.北京化工大学学报:自然科学版,2008,35 (1):5]

65 Ma,Y.;Chen,M.;Song,C.;Zheng,X.M.Acta Phys.-Chim.Sin., 2008,24(7):1132 [马 莹,陈 敏,宋 萃,郑小明.物理化学学报,2008,24(7):1132]

66 Fang,J.;Chen,X.;Xia,Q.;Xi,H.;Li,Z.Chinese Journal of Chemical Engineering,2009,17(5):767

67 Kullavanijayam,E.;Trimm,D.L.;Cant,N.W.Stud.Surf.Sci. Catal.,2000,130:569

68 Bertinchamps,F.;Attianese,A.;Mestdagh,M.M.;Gaigneaux,E. M.Catal.Today,2006,112:165

69 Abdullah,A.Z.;Abu Bakar,M.Z.;Bhatia,S.J.Hazard.Mater.B, 2006,129:39

70 Xia,Q.H.;Hidajat,K.;Kawi,S.Mater.Lett.,2000,42:102

71 Antunes,A.P.;Ribeiro,M.F.;Silva,J.M.;Ribeiro,F.R.; Magnoux,P.;Guisnet,M.Appl.Catal.B-Environ.,2001,33:149

72 Oliveira,L.C.A.;Lago,R.M.;Fabris,J.D.;Sapag,K.Appl.Clay Sci.,2008,39:218

73 Kucherov,A.V.;Sinev,I.M.;Ojala,S.;Keiski,R.;Kustov,L.M. Zeolites to porous MOF materials—the 40th anniversary of international zeolite conference,Amsterdam:Elsevier,2007:1129

74 Zhong,M.Y.;Lin,F.H.;Wang,R.M.;Zhang,Z.F.;Liao,J.D.; Li,S.H.;Liang,H.Materials Research and Application,2008,2 (4):381 [钟敏宜,林峰桦,王锐明,张志丰,廖锦东,李树华,梁 红.材料研究与应用,2008,2(4):381]

75 Shen,L.Q.;Weng,F.L.;Yuan,P.J.;Huang,H.F.Journal of Molecular Catalysis(China),2008,22(4):320 [沈柳倩,翁芳蕾,袁鹏军,黄海凤.分子催化,2008,22(4):320]

76 Li,W.B.;Zhuang,M.;Wang,J.X.Catal.Today,2008,137:340

December 8,2009;Revised:January 21,2010;Published on Web:March 9,2010.

Recent Progress in the Removal of Volatile Organic Compounds by Catalytic Combustion

LI Wei-Bin1,2,*GONG Hao1

(1Graduate School at Shenzhen,Tsinghua University,Shenzhen 518055,Guangdong Province,P.R.China;2Department of Environmental Science and Engineering,Tsinghua University,Beijing 100084,P.R.China)

Catalyticcombustionisoneofthemosteffectivetechniquesfor the removal of volatile organic compounds (VOCs).In this review,the recent developments in catalytic combustion of VOCs with regard to active species such as noble metal catalysts,mixed metal oxides,perovskite and spinel metal oxide phases were examined.The effects of particle sizes of active species,catalyst supports,the water vapor effect and the coking effect on catalytic combustion were evaluated.It is found that the research on noble metal catalysts mainly focuses on developing new supports and bi-elemental noble metal catalysts;while the research on non-noble metal catalysts focuses on developing new mixed metal oxides,perovskites and spinel catalysts,as well as investigating the effects of particle sizes and various supports on the combustion activity.Additionally,as far as practical application is concerned,the effect of water vapor and coking deactivation on the catalytic combustion process are discussed.This review will be helpful in choosing an appropriate technique for the removal of VOCs by catalytic combustion with high activity and high stability.

Catalytic combustion;Volatile organic compounds;Noble metal;Non-noble metal;Coking deactivation

O643

*Corresponding author.Email:wbli@tsinghua.edu.cn,wblichem@yahoo.com.cn;Tel:+86-10-62788186.

The project was supported by the Research and Development Foundation of Science and Technology in the Bureau of Science Technology and Information in Shenzhen in 2007 and partially supported by National Key Technology Research and Development Program of China(2008BADC4B12).

深圳市科技局2007年度科技专项基金和部分国家科技支撑计划项目(2008BADC4B12)资助

黎维彬,1990-1993年在北京大学化学系学习.