30 t轴重货车车轮热应力分析

2010-11-27傅茂海刘运兵

向 阳,傅茂海,马 鹏,刘运兵

(西南交通大学机械工程学院,四川成都610031)

随着我国经济的快速发展,对铁路运输能力的要求越来越高。提高车辆的运行速度和增加车辆载重是我国铁道货物运输发展的方向。多年的实践表明:重载运输是提高铁路运输能力的一种有效途径。

实现重载运输有两种基本模式:①扩大列车编组,开行长大货物列车;②增加轴重,研制大型货车。而前一种模式受到现有站线长度等客观条件的限制,因而提高轴重是提高铁路货物运输能力的主要方式,已被许多国家采用。

根据国际重载协会2005年巴西年会的定义,重载货车的轴重应在27 t以上。目前,国际上货车的最大轴重已达40 t,而我国重载线路上运行的80 t级运煤专用货车的轴重为25 t,转向架采用转K5、转K6和转K7,普通线路上运行的70 t级通用货车的轴重为23 t,也还有大量的轴重为21 t的D轴货车仍在使用,使得我国货车的轴重与世界上重载运输先进国家相比有较大的差距。

为了进一步提高铁路货运能力,我国相关部门正在对发展30 t轴重货车转向架可行性进行研究,并研制样机。对于重载货车而言,“制动”是一个非常关键的问题。目前,由于重载货车转向架主要采用三大件模式,受其结构的限制,重载货车采用的制动方式仍是单侧踏面制动。随着货物列车速度的提高和轴重的增加,列车的动能也会急剧增加,因而闸瓦和车轮踏面机械摩擦产生的热量也会大大增加,车轮的热负荷也会随之增加。高摩合成闸瓦是重载和提速货车配套的制动技术,但是由于高摩合成闸瓦导热性差,车轮在制动过程中要吸收更多的热量,因而更容易受到热损伤。

目前,我国货车车轮的名义直径为840 mm,能否满足30 t及以上轴重的运用要求有待进一步研究。加大车轮直径,可以降低轮轨间的接触应力、制动时的热应力和轴承的温升,提高转向架的运行稳定性,延长车轮使用寿命,但也会增加簧下质量,对降低轮轨作用力不利。

利用ANSYS有限元软件,对30 t轴重的两种轮径(φ 840 mm和φ 915 mm)的车轮进行紧急制动工况下热分析仿真,通过分析、比较仿真结果,期望能得出30 t轴重货车适宜的轮径值,为我国研制30 t及以上货车转向架提供理论参考依据。

1 有限元模型的建立

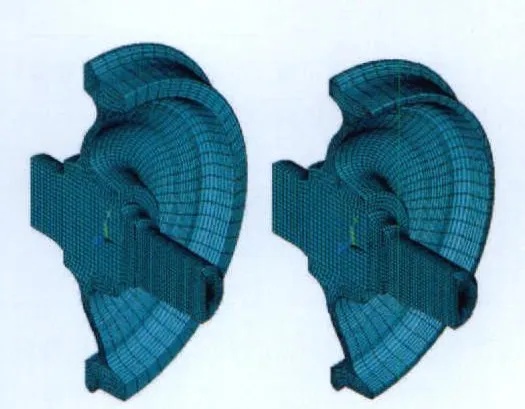

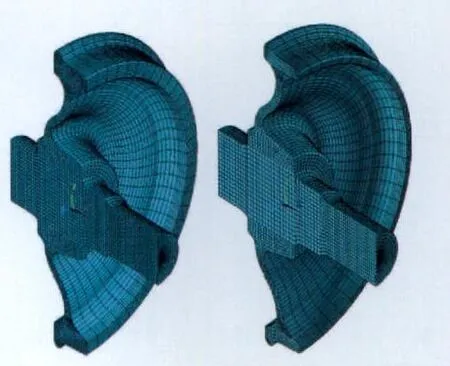

闸瓦与车轮踏面摩擦产生的热量为车轮的热源,任意时刻,热量通过闸瓦与车轮踏面接触的部分传向整个车轮,即车轮踏面与闸瓦的摩擦产生的热量并不是在车轮圆周上同时产生,但是由于车轮的高速转动,可以假设热量在整个车轮踏面圆周上均匀产生,认为热负荷也是轴对称的。根据对称性原则,采用1/2车轮模型进行分析计算。如图1、图2所示的两种轮径的新轮和磨耗到限车轮的有限元模型。

图1 φ840 mm新车轮与磨耗到限有限元模型

图2 φ915 mm新车轮与磨耗到限有限元模型

车轮与车轴通过过盈配合连接,在模型中通过建立接触对来处理,采用单元 TARGE170和单元 CONTA174建立面—面接触。在热分析中采用三维热实体单元SOLID70进行网格划分;进行结构分析时,每个SOLID70单元可以被一个等效的三维结构单元SOLID45单元代替。由于在热模型中,闸瓦与车轮踏面接触的摩擦面既要受热又要对流换热,而在ANSYS中这两种热载荷不能同时叠加在同一表面,因而采用表面效应单元SURF152,利用实体单元承受热流密度,表面效应单元承受对流载荷。此外,计算模型还考虑了热辐射。

2 模型参数与边界条件

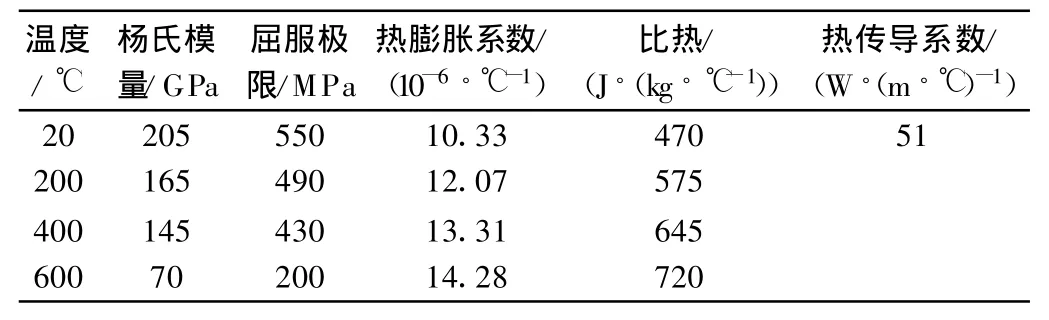

热分析的载荷条件:制动初速度v0=120 km/h,紧急制动距离s=1 800 m,轴重M=32.5 t,材料物理参数和机械性能参数见表1。

车轮在制动的过程中温度场由两方面因素确定:一是从摩擦表面生成的热量通过车轮踏面传给车轮;二是车轮的热量通过对流和辐射等方式传给周围的介质如空气。

表1 车轮材料常用物理参数和机械性能参数

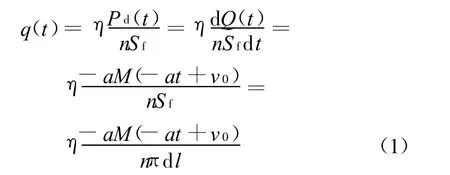

热流密度的计算:参照文献[1,2]采用能量转化法,只考虑了车轮的热流密度输入,即在制动过程中,货车动能部分转化为热能。假设闸瓦与踏面接触各个点的热流密度大小相同,且均匀分布,计算公式见(1),η为总热流密度转化为车轮热流密度系数,除去闸瓦分配与热量损失。

式中 η取0.91;d为车轮直径,m;l为闸瓦的宽度,m;a为制动加速度,m/s2;Pd(t)为热生成功率,Sf为闸瓦在踏面扫过的面积,m2;Q(t)为车轮摩擦产生的热量;n为闸瓦的个数;M为车辆质量,kg;v0为制动初速度。

对流换热系数:车轮与周围空气的热交换为对流换热,根据经验公式[2]:

式中 α为对流换热系数,W/(m2K);v为车辆运行速度,km/h。

辐射换热:ANSYS中,辐射换热主要通过辐射率来体现,根据文献[3],辐射系数取ε=0.66。

其他边界条件:在车轴上施加沿轴向和沿径向零位移约束边界条件。

3 模拟仿真结果及分析

3.1 温度场分析

对模型施加载荷及边界条件后,进行多载荷瞬态热分析。仿真总时间共110 s(其中包括制动时间90 s和制动后冷却时间20 s)。经过计算,得到仿真结果。

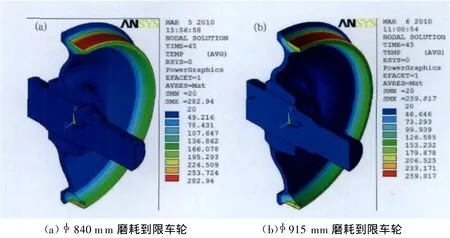

从图3—图6的仿真结果上可以看出,在紧急制动过程中,任意时刻磨耗到限车轮的最高温度均出现在闸瓦与踏面的摩擦面上。紧急制动开始时,摩擦面上的温度急剧升高,而后保持平缓上升,再迅速下降。紧急制动结束后,最高温度值的位置逐渐向轮辋内侧偏移。

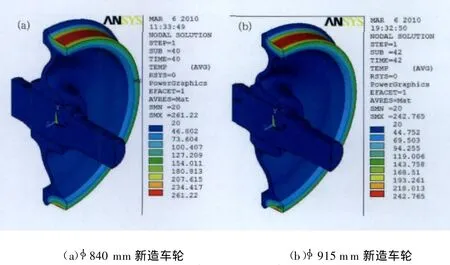

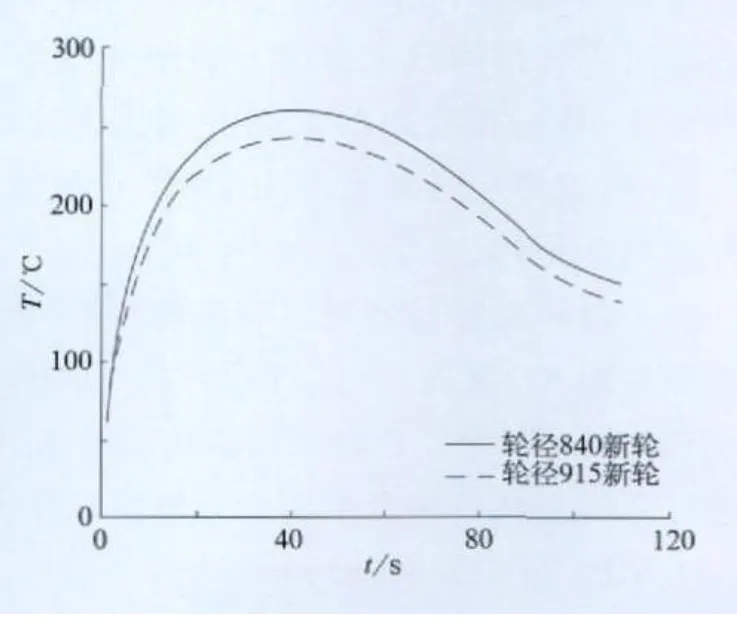

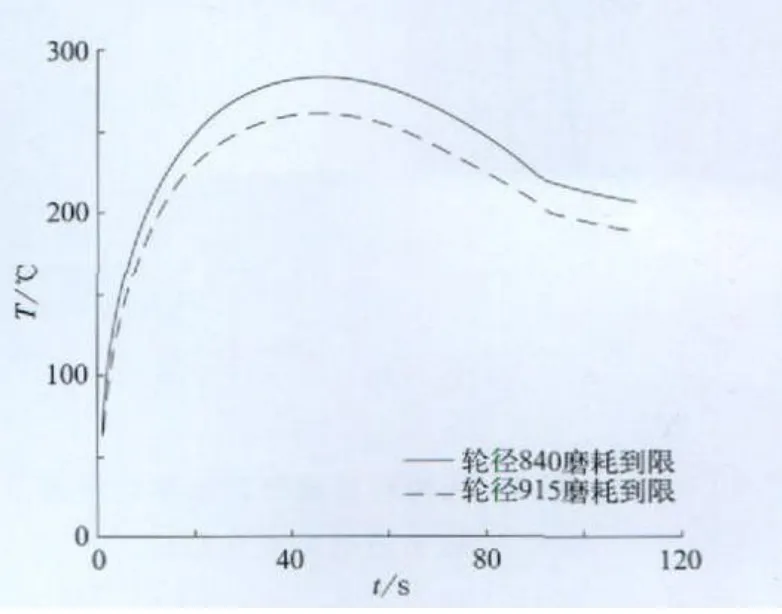

对于轮径φ 840 mm和φ 915 mm的新造车轮,从紧急制动开始到制动结束(以及结束后冷却过程)的整个过程中,轮径φ 840 mm车轮任意时刻的最高温度要比φ 915 mm车轮对应时刻的温度高。制动开始,轮径φ 840 mm比φ 915 mm高1.5℃;在最高温度处(均为第40 s)相差18.3℃(最高温度场云图见图3);在制动结束时相差 14.1℃;在制动结束后 20 s则相差11.2℃。两者温度场随时间变化曲线见图4。

两种磨耗到限的车轮(轮径分别为φ 790 mm和φ 865 mm),从紧急制动开始到结束,有和新车轮同样的结论:即在制动时及制动停止后的整个过程中,轮径φ 790 mm车轮任意时刻的温度都比φ865 mm车轮对应时刻的温度高。在制动开始时刻前者比后者温度高4.6℃;在最高温度(两者在第35 s同时达到最高温度)前者比后者高23.1℃(两者最高温度云图见图5);在制动结束时刻则为 20℃;在制动结束后20 s相差19℃。两者温度场随时间变化曲线见图6。

图3 轮径φ840 mm和φ915 mm新造车轮最高温度云图

图4 两种轮径新造车轮 温度场随时间变化曲线

图5 轮径φ840 mm和φ915 mm磨耗到限最高温度云图

图6 两种轮径磨耗到限车轮温度场随时间变化曲线

3.2 应力场分析

根据上面计算的温度场的结果,将结果作为初始条件加载,再在轴端施加全位移约束以及对称面上施加对称载荷约束。通过求解,得到应力场的结果。

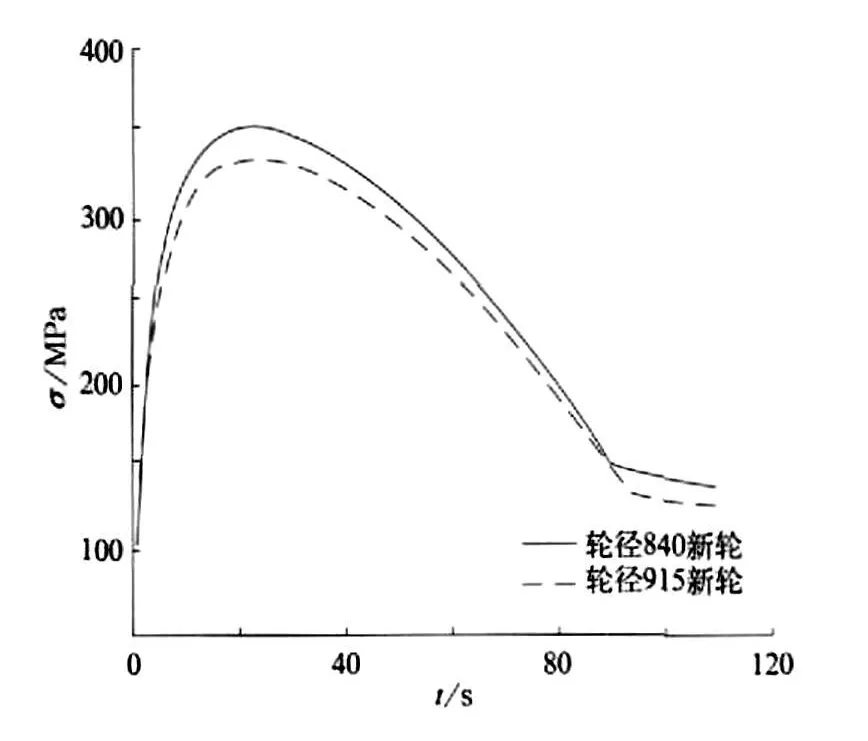

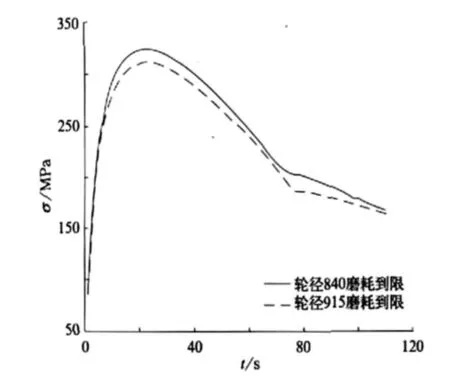

计算结果表明,在制动开始时,踏面处的热应力最大,随着制动时间的增加,最大热应力出现的位置逐渐向轮辋内部偏移。原因在于制动过程中,热量不断地在踏面处产生,该处的温度梯度最高,因而该处的热膨胀量也是最大的。随着制动的进行,车轮踏面处的热量逐渐向车轮内部传导,尽管踏面处一直有热量输入,但最高温度梯度的位置已不在踏面处,而是移向车轮内部,所以最大热应力位置也向内部偏移(最后均出现在车轮辐板位置处)。制动结束后,由于没有热量输入,踏面的温度迅速降低,热膨胀量大大减小,热应力也迅速降低。

图7 φ840 mm和φ915 mm车轮最高应力值时间变化历程

对于轮径φ 840 mm和φ915 mm的新造车轮,最大热应力值随时间变化历程见图7,从图中可以看出:紧急制动开始到结束的整个过程中,前者的热应力都高于后者对应时刻的热应力值。制动开始第1 s,前者比后者高2 MPa;在应力值最高时刻前者比后者高18.1 MPa;在制动停止时刻相差4.1 MPa;在制动停止20 s后则相差9 MPa。

对于两种轮径的磨耗到限车轮,最大热应力值的时间历程见图8。从图中可以得到与上面相同的结论:轮径φ 790 mm车轮任意时刻最高应力值都比φ865 mm车轮对应时刻高。两者最高应力值出现在第24 s,分别为 324 MPa和 312 MPa。

图8 两种轮径磨耗到限车轮最高应力值时间变化历程

根据上面两种轮径的车轮的热应力仿真结果分析可知,在整个制动过程中,两者的对应时刻的热应力值的差别不大,即轮径大小对改善制动过程中热应力作用不大。

4 轮径选择

由于货车轴重增加后,货车车轮的热负荷大大的增加,因此由于制动产生的热负荷而导致车轮失效的问题也更加严重,因而选择合理的轮径对发展30 t及以上轴重货车意义重大。

根据上面对两种轮径的计算仿真结果可以看出:两种轮径在任意时刻的热应力值都没有超出材料的屈服极限值,而且有很大的余量。仅从这个意义上说,30 t轴重货车车轮轮径选择φ 915 mm或者φ 840 mm均可以满足要求。但在实际运用过程中,机械载荷和热载荷同时作用,热机耦合结果有待进一步论证。此外,轮径的选择还应综合考虑更多因素,如轮轨接触应力、车轮使用寿命、簧下质量等多个因素。

5 结 论

(1)轮径φ 840 mm新造车轮(磨耗到限)任意时刻的最高温度值均大于对应时刻φ 915 mm新造车轮(磨耗到限)。

(2)轮径φ 840 mm新造车轮(磨耗到限)任意时刻最高热应力值均大于对应时刻φ 915 mm新造车轮(磨耗到限)。

(3)仅从热应力方面考虑,两种轮径的车轮任意时刻热应力值没有超出材料屈服极限。

(4)轮径的差别对于改善停车制动过程中的热应力状态作用不大。

(5)借鉴国外重载货车轮径的使用经验,为提高重载货车车轮寿命,降低热损伤的概率,建议我国30 t及以上货车转向架宜使用直径为φ 915 mm的车轮。

[1]刘俊红.重载货车踏面制动热响应分析研究[D].成都:西南交通大学,2006,11.

[2]刘 云.提速货车车轮温度场及热应力场的数值模拟[D].北京:北京交通大学,2004.3

[3]齐斐斐,黄运华,李 芾.30 t轴重货车速度匹配及其轮径选择研究[J].铁道机车车辆,2009,29(4):17-19,51.

[4]梁 雄,卢立丽,伍晓宇.车轮踏面制动的热-机耦合数值模拟[J].中国制造业信息化,2007,36(5):83-85.

[5]王京波.合成闸瓦对车轮热影响的研究[J].铁道机车车辆,2003,23(2):74-79.