高速列车制动盘残余应力数值仿真及试验验证

2010-11-27李继山韩晓辉范荣巍

李继山,韩晓辉,范荣巍

(中国铁道科学研究院 机车车辆研究所,北京100081)

材料具有热胀冷缩特性,在温度作用下会产生体积变化,产生热应变。当构件的热应变受到约束不能自由发展时,就会产生热应力。由非均匀的温度分布即温度梯度产生的热应力最为常见,而材料的机械性能如弹性模量、泊松比、屈服应力、热胀系数等往往随温度变化,也会影响到结构应力分析结果[1]。实施紧急制动时,巨大的动能转化为热能,制动盘表面温度急剧升高,温度的快速改变使制动盘每一部分都将发生膨胀或收缩。由于制动热量短时间内主要集中在制动盘表面,使得制动盘表面和芯部存在较大的温度差,从而导致制动盘盘体内产生很大的热应力,同时,制动盘局部范围达到金属相变温度,金属发生相变,产生了相变应力。制动盘上的热应力、相变应力以及各种机械应力等共同作用的结果构成了残余应力。如果制动盘残余应力大于或接近于制动盘材料的强度极限时遇到其他外在机械冲击或热冲击,就有可能产生破坏性裂纹,从而发生安全事故。可见,制动盘残余应力分析是提高制动盘使用寿命及进行制动盘寿命评估的前提和基础,对高速列车的安全运营具有重要的现实意义。由于相变应力成因比较复杂,本文不予讨论,而着重从热应力、闸片压力、摩擦力以及离心力等因素作用后形成的残余应力进行研究和探讨。

1 热应力平衡方程的建立及求解

由于所研究的制动盘为轴对称结构,因此在极坐标下对制动盘的摩擦环取一个微元体,见图1,得到r向和θ向的平衡方程,即

式中 fr、fθ为体积力在r向、θ向上的分量。

图1 微原体受力分析图

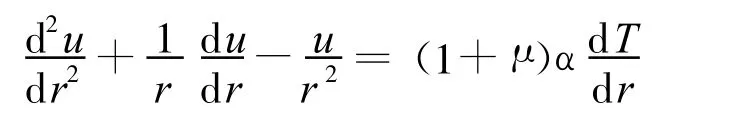

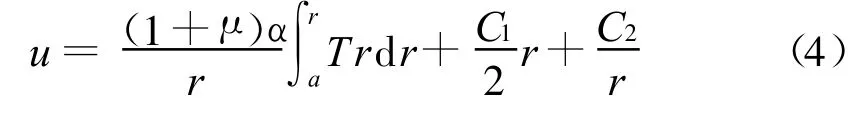

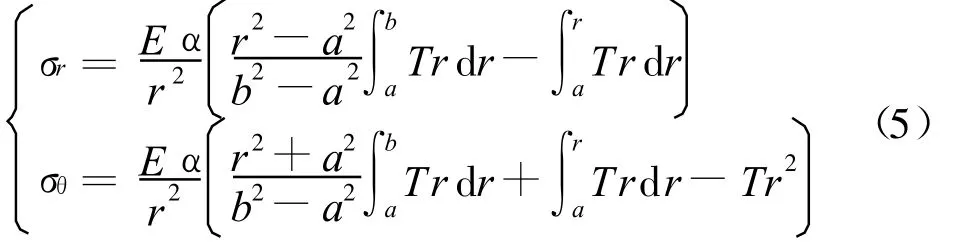

在Δt时间内,假定物体所处的温度场是已知的稳态温度场。由于制动盘温度分布是轴对称的[3],因此其径向位移u只取决于r,且各处v=0。可用位移法解得其热应变表达式如下:

式中 ΔT为Δt时间的温度,α为材料的热膨胀系数,E为材料的弹性模量,μ为材料的泊松比。

根据应力和应变的关系,可得以位移为函数的应力表达式,即

把表达式(3)代入平衡方程(1),可得

对上式进行积分,得

式中C1、C2为积分常数,a为制动盘内径。

式中b为制动盘外径。

2 制动盘残余应力有限元仿真

2.1 制动盘有限元模型的建立

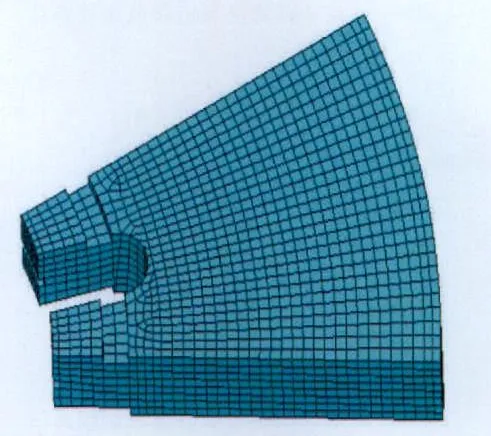

考虑到制动盘结构循环对称的特点,选取制动盘的一个循环基本周期模型作为计算模型[3],制动盘有限元网格模型见图2。

图2 制动盘有限元网格模型

2.2 材料物理力学性能模型

用有限元分析应力时,需要定义材料的机械性能及物理性能参数随温度变化的关系信息。材料的机械性能参数根据常温拉伸和高温拉伸试验确定;材料的热扩散率、比热、热导率等物理参数根据相应标准可以测定其随温度变化的非线性特性参数。

2.3 仿真计算边界条件

计算残余应力除了按一般应力分析定义结构所受的力和位移边界条件外,还需要把有限元计算的制动盘温度场定义成热载荷的边界条件,并把热分析单元SOLID70转换为结构分析单元SOLID45。制动盘应力应变分析模型采用双线性随动强化热弹塑性模型[4]。

2.4 计算载荷

在紧急制动过程中,制动盘将会受到温度场,闸片压力、摩擦力和离心力等载荷作用,情况比较复杂,因此在进行残余应力有限元计算时,上述载荷应分别给予考虑。

(1)温度场载荷

把热分析得到节点的瞬时温度传进来作为体载荷,施加在热应力场分析模型上,进行结构分析,所得结果即为耦合结果[5,6]。

(2)闸片压力

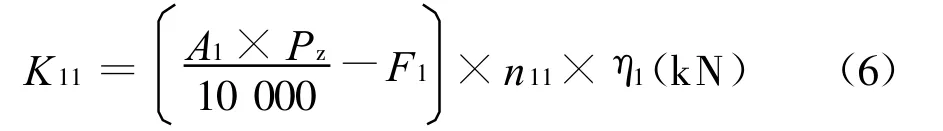

闸片压力采用下式计算:

式中 Pz为制动缸最高压力,kPa;F1为制动缸复原弹簧力,kN;η1为杠杆传动效率;n11为拖车杠杆倍率;A1为拖车单元缸活塞面积,cm2。

(3)闸片摩擦力

闸片平均摩擦系数按试验台上进行270 km/h闸片摩擦系数试验值来确定,取 f为0.29。根据摩擦定理有

(4)离心力

列车在高速运行时,制动盘也随之高速旋转,产生离心力,导致盘体产生变形和应力,计算中按角速度w(t)方式施加。

2.5 仿真结果分析

热-结构耦合分析有直接耦合和间接耦合两种方式。本文计算采用间接耦合法。以初速度为 v=270 km/h时实施紧急制动,仿真计算结果见图3。

图3 残余应力分布云图

从残余应力分布云图中可以看出,较大的残余拉应力分布在摩擦面上,且在摩擦环内应力分布并不均匀。摩擦面附近残余拉应力值最大,随厚度方向逐渐减小。最大可达542 MPa,而两个摩擦面中间部分残余应力值最小,距离表面20 mm处的残余应力值为219 MPa。

制动盘摩擦环之所以在紧急制动后会产生残余应力,主要是由于制动盘温度降低过程中,制动盘表面内外温度差的减小,压应力逐渐减小并由压应力转变为拉应力,并逐渐增大。由于材料的屈服强度随温度升高而降低,不均匀的温度场所造成的内应力达到材料的屈服极限,从而加速制动盘摩擦面局部区域产生塑性变形,在列车停止运行后的制动盘温度下降过程中,局部塑性变形和不均匀的热循环引起摩擦表面及其附近区域的内应力发生变化。当制动盘冷却到紧急制动前的温度状态时,制动盘盘体内应力又产生新的平衡条件,并在摩擦面附近形成了很高的残余拉应力。

摩擦环表面残余应力的存在为裂纹的萌生和扩展提供了驱动力,而盘体芯部的残余应力则对裂纹的萌生和扩展产生一定的影响。

3 试验验证及分析

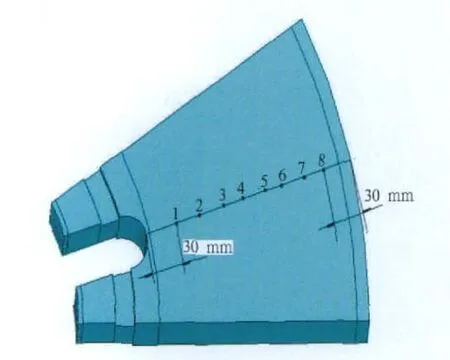

取经过台架试验的制动盘一枚,在制动盘摩擦环摩擦面沿径向划一条线。在该径线上布8个测点,两端测点各距端点30 mm,其余6个测点均布。如图4所示。

图4 残余应力测点布置方案

试验装置采用X-350A型X射线应力测定仪。X射线应力测定仪属X射线衍射分析仪器,主要用于测定金属构件的残余应力。试验装置见图5。首先对1—8测点的残余应力进行预测,找到残余拉应力较大的区域。测量结果发现测点4和测点5的残余拉应力较其他测点大,因此重点对测点4和5的厚度方向每隔5 mm进行一次残余应力测量。

试验结果见图6和图7。图6和图7表明仿真结果和试验测定结果变化趋势基本一致,从图中我们还得到制动盘最大残余应力值出现在摩擦面的测点4,其最大残余应力值为348.4 MPa,这与计算机仿真得到的残余应力最大值542 MPa相比,相差35.7%;测点5摩擦面处的残余应力测试值与仿真值相差32.6%,而其余测点的测定值与仿真结果均小于27%。这在另一个侧面也反映了制动盘内部残余应力释放速度较慢。

图5 残余应力测试现场

图6 测点4试验值与仿真值比较曲线

图7 测点5试验值与仿真值比较曲线

上述两种方法所得结果相差较大,主要原因是计算机仿真得到的4点和5点摩擦面的残余应力值是最大理论值,而试验用制动盘试验结束放置一段时间后发生自然时效,导致制动盘的残余应力减小,这在另一个侧面也反映了制动盘内部残余应力释放速度较慢这一事实。另外,不能保证被测处的残余应力值是最大值,因此两种方法结果相差较大是合乎实际的。因此该研究结果可以作为制动盘的疲劳裂纹扩展评定和寿命预测的直接依据。

4 结论

采用有限元法对初速度为270 km/h的高速列车合金锻钢制动盘紧急制动工况后的残余应力进行数值模拟分析及试验验证,得到结论如下:

(1)制动盘施加紧急制动后,在闸片压力、摩擦力、离心力及其他冲击力作用下会产生残余应力,该残余应力成为制动盘疲劳裂纹生成和扩展的主要因素;

(2)研究表明制动盘最大残余拉应力分布在摩擦面上,且在摩擦环内应力分布不均。摩擦面附近残余应力值最大,随厚度方向逐渐减小;

(3)采用X射线应力测定仪对制动盘残余应力进行测定,试验结果与仿真结果基本一致,表明有限元仿真方法可以用于模拟制动盘残余应力的实际分布。因此可以把理论仿真结果所得到的最大残余应力值直接用于制动盘疲劳裂纹扩展评定和寿命预测。

[1]Panier,Stephane,Dufrenoy,Philippe;Bremond,Pierre.Infrared characterization of thermal gradients on disc brakes.Proceedings of SPIE-The International Society for Optical Engineering.2003(5073):295-302.

[2]R.EI Abdi,H.Samrout.Anisothermal modeling applied to brake discs.International Journal of Non-linear M echanics.1999,(34):797-805.

[3]胡万华.计算热交换的新方法[J],煤矿机械.2008,129(3):31-32.

[4]P Dufré noy Two-/three-dimensional hybrid model of the thermomechanical behaviour of disc brakes.Proc.Instn Mech.Engrs,Part F:J.Rail and Rapid Transit.2004(218):203-212.

[5]H Skamoto.Heat convection and design of brake discs.Proc.Instn Mech.Engrs,Part F:J Rail and Rapid Transit.2004(218):203-212.

[6]Day,A.J.,Tirovic,M.,Newcomb,T.P.Thermal effects and pressure distributionsin brakes.Proceedings of the Institution of Mechanical Engineers.Part D:Journal of Automobile Engineering.1991(205):199-206.