BST薄膜的湿法化学刻蚀工艺优化及应用初探

2010-11-26黄鹤章天金潘瑞琨陈仁范生强

黄鹤,章天金,潘瑞琨,陈仁,范生强

(湖北大学 材料科学与工程学院,湖北 武汉 430062)

钛酸锶钡(BST)铁电薄膜集中了高介电常数、低介电损耗、漏电流小和居里温度可通过改变Ba/Sr比进行调整[1]等优点于一身,被广泛的应用于集成电容器,铁电存储器,红外探测器[2]等微电子器件.随着集成微电子技术的发展,BST薄膜阵列图形化刻蚀成为研究的焦点.刻蚀一般分为干法刻蚀和湿法刻蚀.虽然干法刻蚀如IBE[3]、RIE[4]、ICP[5]等能达到较高的分辨率及较好的各向异性,但是它受到如选择比较差,存在等离子体诱导损伤及设备昂贵等因素的限制.相对而言,湿法刻蚀选择比较高,能很好的进行图形转移,不失为一种经济有效的薄膜图形化方法.HCl、HF、H2SO4、HNO3、H3PO4、KOH和NaOH为常用于BST薄膜的刻蚀液,但若单独使用其中一种溶液,则存在如光刻胶易与H2SO4和碱性溶液反应而脱落,HCl和H3PO4刻蚀速率低等问题,均无法得到满意的刻蚀效果[6].人们发现将几种强酸进行复合可提高BST薄膜的刻蚀质量.本文中主要研究了sol-gel法制备的BST薄膜在HF/HNO3/H2O2/H2O中刻蚀的特性和工艺优化条件,并将该工艺进行初步应用.

1 实验

1.1药品和仪器乙酸钡,分析纯,中国泗联化工厂;乙酸锶,分析纯,上海振欣试剂厂;钛酸丁酯,分析纯,上海三爱思试剂有限公司;冰乙酸,分析纯,天津博迪化工有限公司;乙二醇甲醚,分析纯,武汉市江北化学试剂厂;乙酰丙酮,分析纯,中国泗联化工厂.

匀胶设备为KW-4A型匀胶机,中科院微电子中心;薄膜退火设备为上海电炉厂生产的SK-2型管式电阻炉;光刻设备为美国ABM双面对准光刻机;刻蚀设备为HHS-S型恒温水浴锅,上海光地仪器设备有限公司.

1.2实验方法用分析纯乙酸钡、乙酸锶及钛酸丁脂为原料,以冰乙酸和乙二醇甲醚为溶剂,配制出浓度为0.2 mol/L的Ba0.7Sr0.3TiO3前驱体溶液.其过程是:先将化学计量比的乙酸钡和乙酸锶溶入冰乙酸中,溶解完成后加入适量的乙二醇甲醚,待混合均匀后缓慢的滴入钛酸丁脂,随后滴入适量的乙酰丙酮作为稳定剂.最后用乙二醇甲醚定容,过滤后即得所需的前驱体溶液,经过3~5 d室温陈化后便可用于匀胶.使用KW-4A型匀胶机,在SiO2/Si衬底上旋涂BST溶胶.甩膜在室温下进行,环境湿度控制在50%左右,匀胶机转速为3 000 r/min,匀胶时间30 s,匀胶后的湿膜在450 ℃下处理30 min.重复这一过程6~8次,得到所要求的薄膜厚度.最后将样品在700 ℃下退火1 h.

将BST薄膜图形化的工艺流程如下:首先,采用旋涂的方法在BST薄膜表面涂上一层正胶(AZ5214E型);其次,采用ABM公司的光刻机进行曝光,显影,这样掩膜版上的图形就转移到了光刻胶上;再次,将BST薄膜置于热板炉上120 ℃坚膜30 min,以增加光刻胶的粘附性;最后,在水浴温度为50 ℃,刻蚀液为HF/HNO3/H2O2/H2O的条件下刻蚀BST薄膜,并用丙酮去除掩膜的光刻胶,得到BST薄膜图形.

采用X射线衍射仪(XRD,Rigaku D/max-ⅢC)分析薄膜的晶相结构;利用扫描电镜(SEM,NOVA Nano SEM400)观察薄膜的表面形貌及用EDS分析薄膜表面的化学成分;用原子力显微镜(AFM, Shimadzu SPM-9500J3)测量薄膜表面粗糙度.

2 结果与讨论

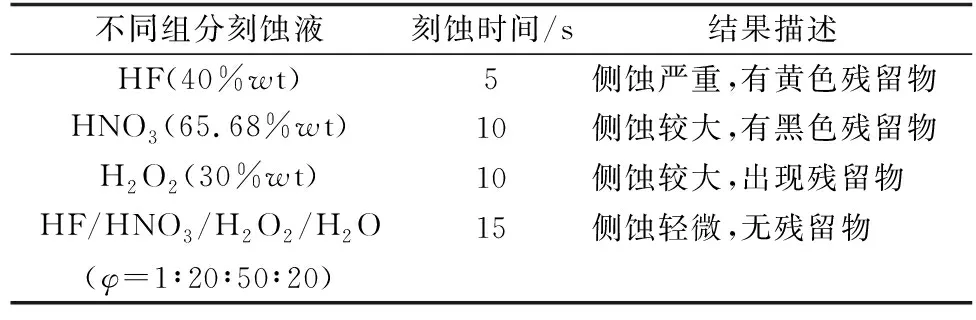

表1 不同组分刻蚀液对BST薄膜刻蚀结果

表2 不同体积比的HF/HNO3/H2O2/H2O

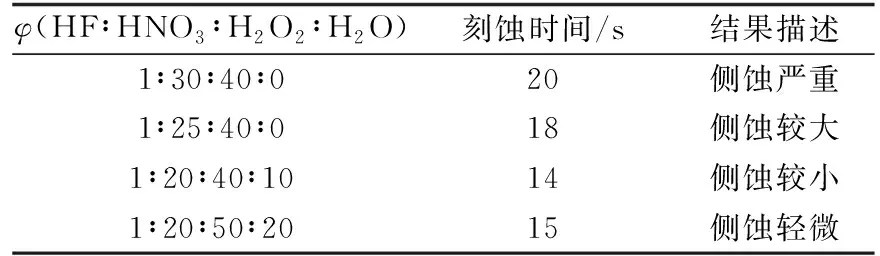

2.1刻蚀液的选择分别采用不同组分刻蚀液和不同体积比的HF/HNO3/H2O2/H2O溶液对BST薄膜进行刻蚀.刻蚀结果如表1所示.当刻蚀液体积比φ(HF∶HNO3∶H2O2∶H2O)=1∶20∶50∶20时,刻蚀效果最佳.此配方中加入适量的水是为了控制反应速率.实验还发现采用HF、HNO3和H2O2的两两混合液均不能得到良好的刻蚀效果.图1是不同组分刻蚀液刻蚀BST薄膜表面的SEM照片.图1(a)~(c)显示,BST薄膜分别经HF、HNO3、H2O2刻蚀后晶粒变得大小不均,晶界模糊且呈非晶玻璃态;图1(d)~(e)为BST薄膜在φ(HF∶HNO3∶H2O2∶H2O)=1∶20∶50∶20的条件下刻蚀后的SEM照片,图1(d)显示薄膜晶粒细小且分布均匀;由图1(e)可看出刻蚀的BST图形完整,边缘整齐,没有明显的钻蚀和图形失真,无残留物,表明此时刻蚀效果最好.

图1 不同刻蚀液对BST薄膜刻蚀的SEM图(a)HF,(b)HNO3,(c)H2O2,(d)~(e)φ(HF∶HNO3∶H2O2∶H2O)=1∶20∶50∶

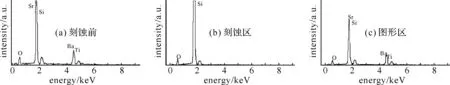

图2为BST薄膜刻蚀前后的EDS结果.如图2(a)所示,刻蚀前BST薄膜及衬底中的各元素都被探测到了.图2(b)和(c)为BST薄膜在φ(HF∶HNO3∶H2O2∶H2O)=1∶20∶50∶20的条件下刻蚀后刻蚀区与图形区的能谱图.刻蚀区,在图2(b)中只剩下Si峰和O峰,Ba, Sr和Ti峰消失;图形区,在图2(c)中只存在Ba,Sr,Ti,O和Si元素,物质的量的比n(Ba)∶n(Sr)∶n(Ti)=0.754 2∶0.245 8∶1,与刻蚀前比相差不大.

图2 BST薄膜的EDS图

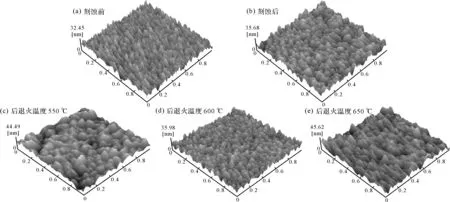

2.2刻蚀后BST薄膜的形貌分析及其优化刻蚀后BST薄膜的AFM结果如图3所示.图3(a)显示刻蚀后薄膜的RMS=4.974 nm比刻蚀前图3(b)RMS=4.228 nm大,表明刻蚀使BST薄膜表面结构发生了变化.原因有:第一,有机物的残留;第二,由于Ba,Sr和Ti各元素在刻蚀液中的刻蚀速率不同,而引起薄膜中各元素不按化学计量比消耗.若对刻蚀后的薄膜进行退火可使其表面得到一定恢复[7].图3(c)~(e)是用体积比为φ(HF∶HNO3∶H2O2∶H2O)=1∶20∶50∶20的刻蚀液刻蚀BST薄膜并在不同温度下对薄膜后退火的AFM结果.与刻蚀后薄膜相比,如图3(c)显示550 ℃后退火后薄膜的RMS=5.785 nm,表明温度不够高,晶粒长大不充分,薄膜晶界凹处的深度变大;如图3(e),650 ℃时(RMS=5.610 nm),说明温度过高,部分晶粒过长,薄膜表面出现一些凸起;如图3(d),600 ℃是个相对合适的后退火温度,有机物得到有效去除,晶粒均匀长大.此时薄膜的RMS=4.449 nm,虽然相对刻蚀前有所增加,但相对刻蚀后有一定的减小.表明选择合适的后退火温度即600 ℃对刻蚀后的BST薄膜进行退火,能使其表面原子进行有效的重排而有序化,使薄膜表面更加光滑平整.

图3 不同条件下BST薄膜的AFM图

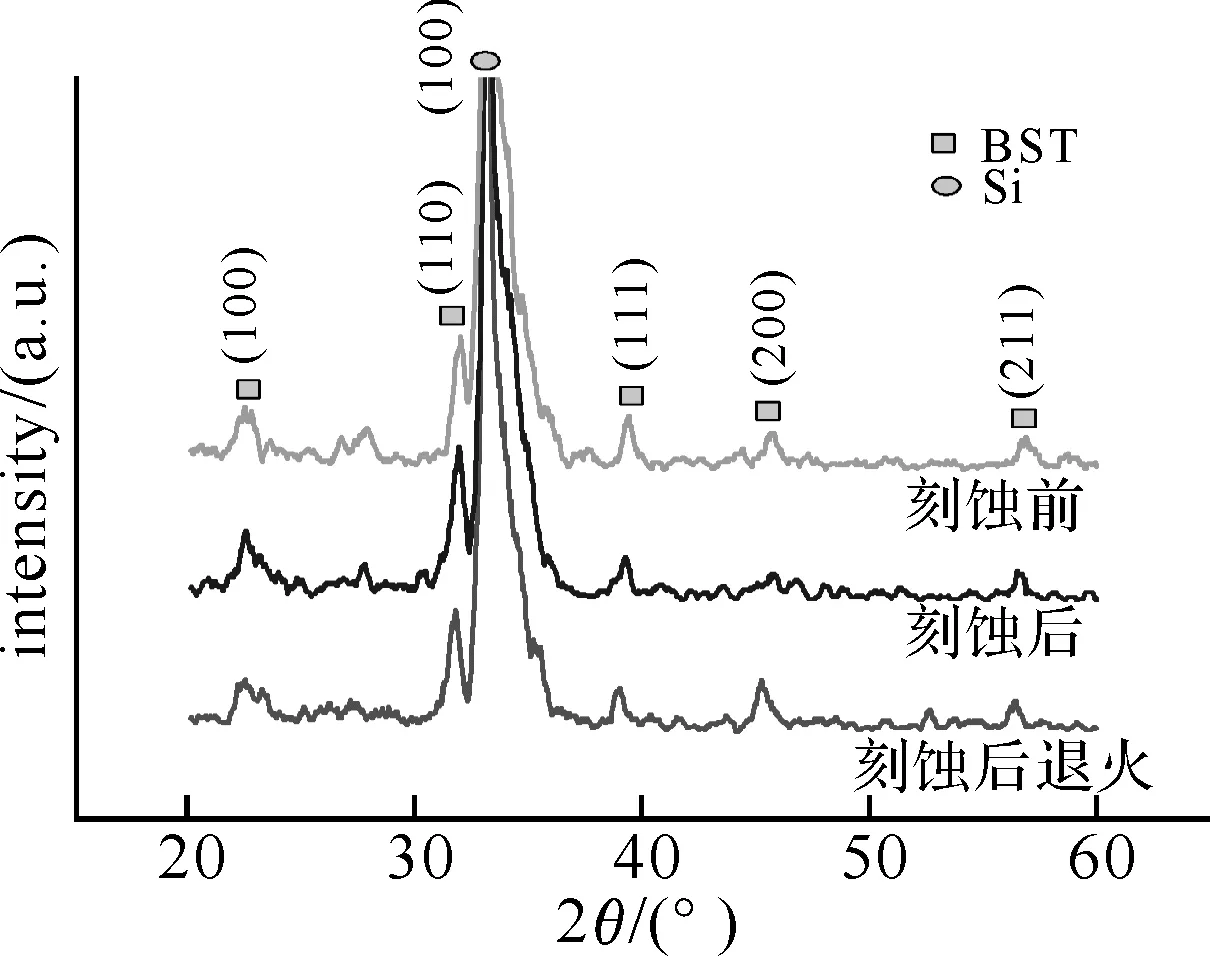

图4 不同条件下BST薄膜的XRD图

2.3刻蚀后的BST薄膜的结晶性分析及优化图4是BST薄膜刻蚀前、刻蚀后及刻蚀后退火的XRD图谱.由图看出,经700 ℃退火的BST薄膜结晶完全,形成了完整的多晶钙钛矿结构.BST薄膜在体积φ(HF∶HNO3∶H2O2∶H2O)=1∶20∶50∶20的刻蚀液中刻蚀后,BST(200)峰消失了,BST(111)和(211)峰有所减弱,这说明刻蚀BST薄膜结晶性出现退化.而经600 ℃后退火,BST(111),(200)和(211)峰基本上恢复到了刻蚀前水平.

3 湿法刻蚀的BST薄膜阵列的应用初探

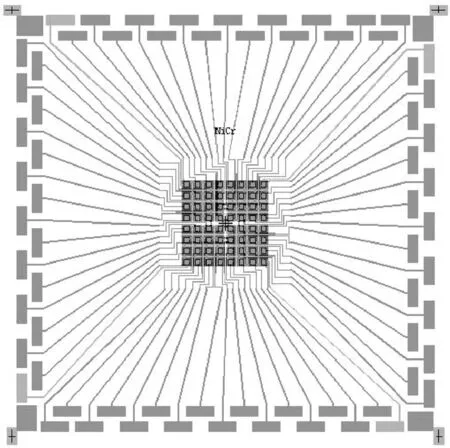

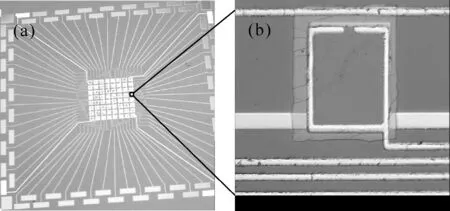

通过优化BST薄膜的湿法刻蚀工艺,我们得到了微观结构良好的BST薄膜阵列.为将BST薄膜阵列应用于红外探测领域,我们在SiO2/Si衬底上制备了Au/Ni/Cr/BST/Pt/Ti结构的红外探测阵列.版图采用L-edit软件设计,掩膜版的设计结果如图5所示.图6(a)是BST薄膜红外探测阵列的实际效果图,图6(b)是阵列中一个单元的放大图,Au,Ni/Cr及Pt/Ti金属薄膜均采用直流溅射法制备,并用剥离法进行图形化.由图6可看出,薄膜表面干净整洁,图形无畸变,电极引线无断开现象.在此基础上,若将BST薄膜红外探测阵列与外电路相连形成完整的红外探测器,可望实现在非接触测温、环境监测和夜间导航等领域的应用.

4 结论

采用湿法化学刻蚀方法成功地将Sol-gel法制备的BST薄膜微图形化.刻蚀液体积比φ(HF∶HNO3∶H2O2∶H2O)=1∶20∶50∶20时,SEM和EDS结果显示得到的BST薄膜图形完整,无侧蚀无残留物,表面化学成分无明显变化.AFM及XRD结果表明,对刻蚀的BST薄膜在600 ℃后退火,有效的恢复了薄膜的表面形貌和结晶性.在此基础上,成功地制备了具有Au/Ni/Cr/BST/Pt/Ti/SiO2/Si结构的8×8元的红外探测器阵列,为下一步薄膜阵列型红外探测器的开发及应用打下了良好的基础.

图5 掩膜版的设计结果图

图6 BST薄膜探测器阵列(a)及单元(b)实际效果图

参考文献:

[1] Wang Y, Liu B T, Wei F, et al. Effect of (Ba + Sr/Ti) ratio on the dielectric properties for highly (111) oriented (Ba,Sr)TiO3thin films[J].Journal of Alloys and Compounds,2009,475:827-831.

[2] 肖斌,汪家友,苏祥林,等.BST材料在DRAM电容中的应用研究[J].压电与声光,2005,27(3):287-290.

[3] Soyer C, Cattan E, Remiens D. Ion beam etching of PZT thin films: Influence of grain size on the damages induced[J]. Journal of the European Ceramic Society,2005,25(12):2269-2272.

[4] Shi P, Yao X, Zhang L Y. Reactive ion etching of sol-gel-derived BST thin films[J].Ceramics International, 2004,30:1513-1516.

[5] Kim G H, Kim K T, Kim D P,et al.Etching characteristic and mechanism of BST thin films using inductively coupled Cl2/Ar plasma with additive CF4 gas[J].Thin Solid Films,2004,459:127-130.

[6] 郑可炉,禇家如,鲁健,等.PZT铁电薄膜湿法刻蚀技术研究[J].压电与声光,2005,27(2):209-212.

[7] Quan Z C, Zhang B S, Zhang T J, et al.Etching characteristics and plasma-induced damage of Ba0.65Sr0.35TiO3thin films etched in CF4/Ar/O2plasma[J].Microelectronic Engineering,2007,84:631-637.