碱回收过程中蒸发器钙结垢及其控制

2010-11-22李海龙詹怀宇柴欣生付时雨刘梦茹

李海龙 詹怀宇 柴欣生 付时雨 刘梦茹

(1.华南理工大学制浆造纸工程国家重点实验室,广东广州,510640;2.华南理工大学工业技术研究总院,广东广州,510640)

碱回收过程中蒸发器钙结垢及其控制

李海龙1詹怀宇1柴欣生1付时雨1刘梦茹2

(1.华南理工大学制浆造纸工程国家重点实验室,广东广州,510640;2.华南理工大学工业技术研究总院,广东广州,510640)

介绍了制浆造纸碱回收过程中蒸发器钙结垢的分类及其来源,阐述了钙结垢形成的机理及其影响钙结垢形成的因素。探讨了钙结垢在碱回收过程中的产生和对安全生产的影响,介绍了控制和减少碱回收过程中蒸发器钙结垢的几种方法。

碱回收;蒸发器;钙结垢;碳酸钙;草酸钙

在制浆造纸工业中,碱回收具有资源再回收利用、减少环境污染的双重效益。燃烧法是目前应用最为广泛的回收利用方法。在碱回收过程中,为了满足碱回收炉燃烧的要求,需要对黑液进行蒸发浓缩。在锅炉烧水过程中由于结垢会产生安全隐患,同样在黑液蒸发浓缩过程中的结垢也会对蒸发器产生很大的影响。

蒸发器结垢是黑液蒸发浓缩过程中普遍存在的问题[1-2]。它会导致蒸发器传热阻力增大,传热系数大幅下降,大大降低蒸发能力,严重时会影响生产,甚至造成停产。蒸发器结垢主要分为以下几类[1,3-5]:①硬性结垢,该类结垢为水不溶性结垢,主要是指钙、硅和镁等不溶性无机盐。其中,钙结垢是最主要的硬性结垢,主要是指碳酸钙和草酸钙结垢。②水溶性结垢,主要是指溶解性无机盐例如硫酸钠、碳酸钠和一些黑液固形物。该类结垢是在黑液中浓度超过溶解度极限时,从过饱和溶液中结晶生成。③纤维和皂化物结垢。④硅酸铝结垢。⑤其他类型结垢。

由钙盐沉淀所引起的硬性结垢是蒸发器最主要的结垢[6-7]。在黑液浓缩和蒸发过程中,蒸发器加热表面的两侧均会形成结垢。其中,钙结垢在黑液一侧。钙结垢溶解度低,一旦形成就很难除去。特别是近年来,随着现代制浆技术的发展,许多造纸厂使用水封闭循环系统。高度的系统封闭导致结垢离子的大量积累,从而使得钙结垢问题越来越严重。本文主要介绍了蒸发器钙结垢的分类、形成机理以及防治方法。

1 钙结垢的分类及形成

钙结垢是蒸发器的主要结垢,是导致蒸发能力降低的主要原因。钙结垢的类型与黑液的性质有密切的关系。不同的黑液组成,其形成的钙结垢也是不同的。钙结垢主要包括以下两种:

(1)碳酸钙结垢

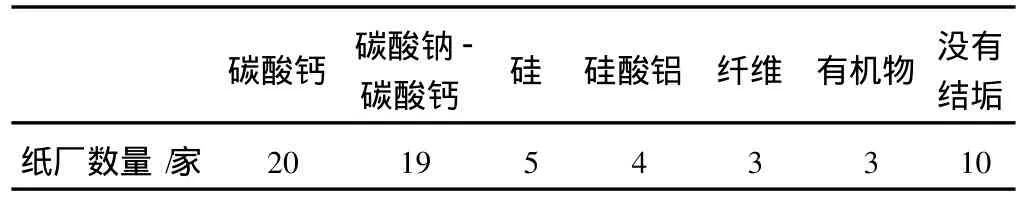

碳酸钙是蒸发器结垢的主要组成部分。制浆造纸厂的钙结垢主要是指碳酸钙结垢。碳酸钙以及碳酸钙与碳酸钠的复盐是碱法制浆黑液蒸发浓缩过程中形成的主要钙盐结垢[6]。这是因为碱法制浆黑液 pH值较高时,碳酸钙是以结垢的形式存在的。当 pH值较低时,由于碳酸氢根的形成,碳酸钙就变成可溶性物质,因此酸法制浆过程中不存在碳酸钙结垢的问题。表1列出了不同造纸厂的结垢类型分布[8]。

表1 不同造纸厂的结垢类型分布

(2)草酸钙结垢

在蒸煮过程中,由于原料本身含有一定量的草酸、草酸根及部分木素和碳水化合物降解生成的草酸根[9-11],从而使草酸根成为制浆黑液的组成成分之一[12-13]。笔者对碱法制浆过程中的草酸根形成规律进行了研究,发现在碱法制浆过程中草酸根的形成是随着蒸煮过程的进行而逐渐增加的。在碱法蒸煮的早期阶段,草酸根含量随时间增加的速率较快。初始有效碱的浓度越高,蒸煮初期形成的草酸根的含量越多。相思木与南方松在相同的条件下进行碱法蒸煮,相思木所产生的草酸根的量要高于南方松。在氧脱木素过程中也可以产生草酸根,随着氧脱木素的进行,草酸根的含量逐渐增加。氧脱木素温度和用碱量都会对草酸根的形成产生影响,而氧压对草酸根的形成影响不大。氧脱木素过程中产生的草酸根会随着黑液进入到蒸发系统中造成蒸发器草酸钙结垢。草酸根能与钙离子形成草酸钙沉淀。在蒸煮器以及高固含量流体输送管道的加热表面形成的草酸钙结垢,严重影响了设备的传热效率,甚至影响到正常的生产运行[5,14]。由于草酸钙的溶解度很低,在蒸发器的表面一旦形成结垢就很难去除[15]。此外,草酸钙与蒸发器的主要结垢 (碳酸钙结垢)也有着一定的关系。

黑液中碳酸根的含量远远高于钙离子的含量,因此蒸发器钙结垢的程度取决于黑液中钙离子的含量。研究表明[6,8],钙结垢与黑液中的总钙含量并没有直接的关系,影响钙结垢的主要是黑液中的可溶性钙离子,因此,可溶性钙离子的存在对钙结垢有着重要的影响。碱法黑液蒸发过程中钙盐结垢的来源主要是黑液。Grace和 Frederick等人认为[8],黑液中的某些溶解木素能够和钙离子结合形成复杂的木素-钙离子复合体;在低温下和正常的 pH值范围内,这种复合体增加了钙离子在黑液中的溶解度。而这些木素-钙离子复合体具有热不稳定性,在高温条件下,这种钙离子和木素衍生物之间形成的复合体就会发生破裂,并在接近传热表面处释放出钙离子,钙离子在热表面可与碳酸根离子或者草酸根离子形成结晶体,从而产生钙结垢。黑液蒸发过程中钙结垢形成的机理如图1所示[8]。

图1 黑液蒸发过程中钙结垢形成的机理

黑液蒸发过程中钙结垢的形成机理相当复杂,但最根本的一点是其组分超过溶解极限造成的[16]。碳酸钙、草酸钙等盐类的饱和溶解度都比较低,且是反溶解度盐,当温度升高,系统中的结晶体物质溶解度降低,超过饱和溶解度时会结晶析出,当流体的流速比较小或表面比较粗糙时,结晶物会沉积附着在蒸发器表面。碳酸钙晶体和结晶沉淀形成的整个过程如图2所示[7]。当蒸发器表面上的晶核和沉积物的数量增加到形成一个整体垢层时,污垢热阻将迅速增加,热量传递受阻,传热效率下降,壁温升高。而壁温的升高又使得器壁附近的反溶解度盐的过饱和度增加,结垢更加严重。

图2 碳酸钙晶体和结晶沉淀的形成过程

2 影响蒸发器钙结垢的因素

蒸发器钙结垢的形成速率和严重程度与温度、生产用水、制浆原料种类、蒸发设备类型、黑液性质和蒸发工艺等有关。影响钙结垢形成的因素主要有以下几个方面:

(1)温度

温度是影响蒸发器钙结垢形成的重要因素。在温度低于 120~130℃时,蒸发器的钙结垢现象并不会成为大问题[13]。当温度高于 120~130℃时,钙结垢的速率是随着温度的升高而迅速增加的,温度每升高 4~5℃,钙结垢形成速率就加倍,钙结垢现象就变得非常严重。与黑液接触的传热表面上的温度的影响最大。

(2)黑液性质

蒸发器的钙结垢与黑液性质也有密切关系。钙结垢形成的速率与黑液固形物含量成正比。黑液固形物对钙结垢形成速率的影响要小于温度的影响。同时,黑液中残碱的浓度对蒸发器的钙结垢也有一定的影响。研究表明,黑液中碱浓度 (以 Na2O计)高于1% (对固形物)时,碱浓度对结垢速率影响不大。而当碱浓度低于 1%时,随着黑液中碱浓度的降低,蒸发器的结垢速率急剧增加。这可能与碱对黑液黏度的影响有关。

(3)制浆原料种类

制浆原料是引起蒸发器钙结垢的钙的主要来源。蒸发器钙结垢问题的严重程度与制浆原料的品种有密切关系。木材原料中的钙离子大部分存在于形成层和树皮中,其含量大约为 1000 mg/kg[17]。不同原料的钙离子含量有所不同。一般来说,针叶木中的钙离子含量要小于阔叶木;而树皮中的钙离子含量要多于树本,大约是树本中的 5~10倍,甚至更高[18]。因此,通常阔叶木制浆黑液的钙结垢问题比针叶木制浆黑液严重。

草酸根也是引起蒸发器钙结垢的主要化合物之一。除了蒸煮过程中形成的草酸根,制浆原料本身也含有一定量的草酸和草酸根。这部分草酸和草酸根随着蒸煮的进行逐渐释放出来进入到黑液中,从而增加黑液中草酸根的含量。不同原料中的草酸根含量是不同的,阔叶木及松木中草酸盐的含量分别为 0.1~0.3 kg/t木材和 0.1~0.4 kg/t木材,这两种材种的树皮中分别含有 9~15 kg/t及 4~10 kg/t的草酸盐[19]。

同时,木材生长的土壤性质和剥皮是否干净也很重要。因此,制浆原料的种类对蒸发器钙结垢有重要影响,通过对制浆原料的优选和备料质量的控制可降低黑液中钙离子和草酸根的浓度,从而降低蒸发器钙结垢的程度。

(4)无机物

黑液中某些无机物的存在对蒸发器钙结垢也有重要影响。例如碳酸钠和硫酸钠在生成可溶性结垢的同时,对钙结垢的产生也有一定影响[6]。此外,草酸钙虽然在蒸发器钙结垢中占的比例很少,但它的存在对蒸发器钙结垢却有着重要影响。草酸钙不但本身就是一种极难除去的钙结垢,它在碳酸钙结垢过程中也发挥着重要作用。它的存在为黑液蒸发过程中碳酸钙结垢提供了钙源,增加了蒸发器碳酸钙结垢的趋势。但是,增加黑液中的钙离子含量 (例如:黑液中添加溶解性的钙盐——氯化钙或者醋酸钙等),只能轻微增加蒸发器钙结垢的程度,增加的程度要远小于添加草酸钙对钙结垢的影响。而在黑液中添加草酸钠则不会增加蒸发器钙结垢的趋势。碳酸钙是碱回收过程中蒸发器结垢最主要的成分,但是在黑液中添加碳酸钙颗粒并不会增加钙结垢的趋势。这可能是因为添加的碳酸钙是稳定的颗粒,并不会参与到钙结垢过程中,从而并不会增加钙结垢的趋势。相反,碳酸钙颗粒的添加可能为钙结垢提供晶核,使部分结垢与其结合,存在于黑液中,减少了蒸发器表面的钙结垢[8]。

(5)有机物

大量实验表明,用无机盐溶液模拟黑液组成的实验中,在蒸发过程中并不会产生钙结垢。这说明,在黑液蒸发过程中钙结垢的形成与黑液中有机物有着紧密的关系。黑液中的有机物主要有溶解木素、聚糖、羧酸以及抽提物等。这些有机物的存在使得在蒸煮过程中部分钙离子能够与其结合,例如木素与钙离子结合形成木素-钙离子复合体,这些复合体在黑液蒸发过程中为钙结垢提供了大量的钙源。降低黑液中有机物-钙离子复合体,可以减少黑液中溶解钙离子的含量,从而降低蒸发器钙结垢的程度。因此,如何控制和减少黑液中有机物与钙离子形成复合体对黑液蒸发过程钙结垢的形成有重要影响。

3 钙结垢的危害

黑液蒸发浓缩过程中形成的钙结垢对碱回收的正常运行有着严重影响,主要体现在以下几个方面[2,5,7]:

(1)增大能耗损失。蒸发管内壁钙结垢后,由于钙结垢层导热系数非常小,传热壁面加厚,使得传热的阻力大大增加,传热量明显降低。从而导致蒸发器传递效率大为降低,蒸发能力迅速下降,蒸汽用量增加 30%~50%,造成能源浪费。

(2)蒸发受热面管子结垢后,由于吸热量减少,流通截面减少,流动阻力增大,对蒸发器造成不利的影响。结垢严重时甚至堵塞管子,造成停产,从而影响生产。这就增大了非计划停机次数,造成生产间断,影响装置的生产效率。同时也会因停产给企业带来损失。

(3)结垢严重时,会导致管路堵塞,造成生产事故,减少设备寿命。

(4)造成经济浪费。蒸发器钙结垢的清除,需要大量的人力、物力、财力,增加维修费用和额外的劳动负荷。

4 钙结垢去除的方法

蒸发器钙结垢问题严重影响着黑液的碱回收过程,如何控制和除去蒸发器钙结垢引起了广泛的关注,为此人们进行了大量的研究。在去除蒸发器钙结垢方面主要有以下几种方法[7,20]:

(1)水煮法

通过水煮可以控制部分钙结垢。这主要归功于蒸煮时所产生的热冲击,同时也与水溶性结垢组分的除去有关。碳酸钙和碳酸钠在一定的温度和浓度条件下可以形成复合盐。在蒸发实验中发现,钙结垢形成过程中包含了大量的碳酸钠。碳酸钠是水溶性的,在水煮过程中它的溶解导致结垢母体上产生很多孔隙,使得垢层松动,有利于钙结垢的除去。但硬度过高的清水,如我国北方使用的地下水,不宜用于水煮,用硬度过高的水进行水煮不仅无效,反而加重结垢。一般用稀黑液煮洗浓效,以缓和结垢。

(2)机械除垢法

机械除垢法一般采用动力锅炉除垢用的电动软轴刷管器进行,效果明显,但费时费力。此外,在机械除垢过程中加热管壁不免产生麻面,这不仅导致液膜传热系数减小,而且给再结垢创造了条件,以致形成恶性循环,使除垢周期逐步缩短。由于此法易损坏管壁,劳动强度大,国内外已普遍不予采用。除非特殊结垢时,如整根管被垢纤维、碳渣堵住,非用此法不可时才用。

(3)化学除垢法

化学除垢法是目前较为普遍采用的方法。当蒸发器的钙结垢严重时,常规的水煮法不能将其有效地除去,一般采用化学除垢法。该法一般以硝酸或盐酸作为除垢剂,为了防止酸对加热管和设备的腐蚀,在酸洗液中必须加入一定量的缓蚀剂。此法省时省力,除垢效果较好,但成本较高,缓蚀剂选择不当,会造成蒸发器腐蚀。在 20世纪 70至 80年代,国内普遍使用酸洗加缓蚀剂,由于该方法易腐蚀金属,且操作危险,一般情况下不使用。只在整个蒸发站结垢严重,要请专业清洗公司除垢时才使用。

(4)高压水射流清洗

这种清洗方法就是将水流的压力升到数十兆帕,甚至达到 100MPa以上,直接射向被清洗的垢层,将垢层击碎以达到除垢的目的。目前,国内外普遍采用碱煮再用高压水射流清洗的综合方法除垢。

5 预防钙结垢的方法

在生产实践过程中,人们一般关心的是怎样减少钙结垢、怎样快速除垢,并没有考虑如何有效地预防钙结垢的形成。定期清洗蒸发器和恢复传热系数,是处理钙结垢的有效措施。但是,这只能延长除垢周期,而且除垢时的停机影响了正常生产。因此,有效地预防蒸发器钙结垢成为控制蒸发器钙结垢的重要举措。目前,预防蒸发器钙结垢的方法主要有如下几种[13,20-24]:

(1)热去活性法

热去活性法是通过将黑液加热到约 150℃,并在此温度下保持 10~15 min,使得黑液中钙离子失去活性,以减少或消除黑液中的钙结垢倾向。这种处理过程实际上就是通过升高黑液温度和为结晶作用过程提供充足的时间,使得大部分黑液中易结垢的钙离子生成碳酸钙。这种方法可减少甚至完全消除蒸发器中的钙结垢。该法可使碳酸钙结垢减少 85%~90%。早在 1998年,芬兰就有造纸厂开始使用了。但热去活性法成本较高,只有在蒸发器严重结垢成为生产瓶颈时才使用。处理条件在经济可行的范围内。

(2)化学助剂法

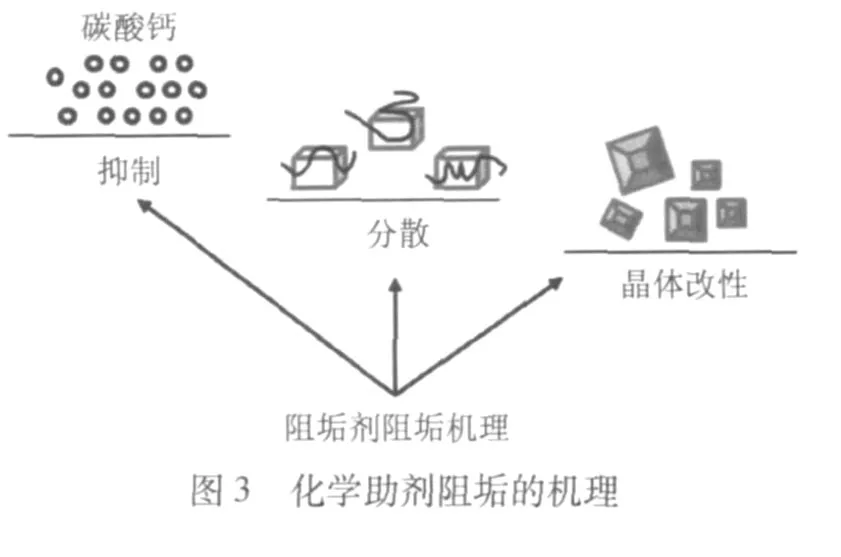

化学助剂已应用于控制钙结垢上,如利用乙二胺四乙酸 (EDTA)螯合钙离子降低黑液中钙离子的活性。化学助剂法的有效性 (特别是在钙结垢严重时)尚未得到证实。在有钙结垢倾向的黑液中,含有的钙离子量很多,若用助剂完全结合所有的钙结垢,则需用大量助剂,这将导致防垢成本过高。利用能干扰结晶物生长过程的化学助剂,如氨基三甲叉膦酸 (ATMP)、氨基亚甲膦酸盐 (AMP)、羟基乙叉二膦酸(HEDP)和二乙烯三胺五甲叉膦酸 (DTPMPA)等,也可以预防和减少钙结垢的形成。化学助剂阻垢的机理如图3所示[7,25]。图4为添加化学阻垢剂前后碳酸钙晶体的扫描电镜图[25]。

(3)超声波预防法

超声波处理是指通过超声波作用来减少钙结垢晶体的沉积量,降低钙结垢速率,使晶粒大量存在于黑液中随液流流走,从而起到防止结垢的作用。同时,超声波与机械作用也可使管壁上的钙结垢溶解脱落,起到除垢的作用。

(4)其他措施

尽量减少蒸煮过程中钙离子的引入。例如,充分澄清白液,减少钙离子的含量,在蒸煮过程中尽可能除去含钙离子较多的树皮。

此外,国内不少麦草浆厂,因仅采用干法备料,黑液中泥沙过多 (易造成硅钙结垢),造成蒸发器严重结垢,有时运行一周就要除垢。为此,这些厂采用了以下办法:①在稀黑液中连续加入阻垢剂,可延缓钙结垢;②稀黑液采用重力沉降部分泥渣,通过离心机分离出泥渣,黑液回到系统。

6 结 语

目前,关于制浆造纸碱回收过程中蒸发器钙结垢的研究主要集中在如何除垢以及钙结垢如何形成上。但由于成本和技术问题,在预防蒸发器钙结垢方面效果较为显著的热去活性法和化学助剂法还没有得到广泛的应用。因此,需要通过进一步深入研究来降低预防钙结垢的成本,提高预防效果,为预防蒸发器钙结垢提供有效的手段。此外,还可以通过改进碱法制浆工艺,建立结合生物质精炼的制浆新模式来有效地控制制浆废液中容易引起蒸发器钙结垢的物质产生。这对于控制和降低蒸发器的钙结垢程度,提高生产的能源利用效率,以及保证生产正常运行,将具有重要的意义。

蒸发器钙结垢会给制浆造纸碱回收带来危害,企业必须提高对蒸发器钙结垢带来危害的认识,尽可能地减少蒸发器的钙结垢,及时清洗蒸发器的钙结垢,从而达到节能降耗,提高企业经济效益的目的。

[1] Gourdon M,Strömblad D,Olausson L,et al.Scale formation and growth when evaporating black liquorwith high carbonate to sulphate ratio[J].Nordic Pulp and Paper Research Journal,2008,23(2):231.

[2] 张继玲.化学法控制草浆黑液蒸发器的结垢[J].中华纸业,2008,29(22):80.

[3] Grace TM.A Studyof Evaporator Scaling in theAlkaline Pulp Industry,Project 3234,Progress Report 1[R].Atlanta,GA:The Institute of Paper Chemistry,1975.

[4] Gullichsen J,Paulapuro H.Papermaking Science and Technology,Book 6B:Chemical Pulping[M].Helsinki:FapetOy,2000.

[5] Schrnidl W,Frederick W J.Current trends in evaporator fouling[C]//1998 TAPPI International Chemical Recovery Conference Proceeding,Vol.1.Atlanta:TAPPI PRESS,1998.

[6] Siren K.Calcium carbonate scaling in black liquor evaporation[C]//International Chemical Recovery Conference.Quebec City,Canada,2007.

[7] Severtson S J,Duggirala P Y,Carter P W,et al.Mechanis m and chemical control of CaCO3scaling in the kraft process[J].Tappi Journal,1999,82(6):167.

[8] Frederick W J,Grace TM.A Study of Evaporator Scaling Calcium Carbonate Scales,Project 3234,Report 3[R].Atlanta,GA:The Institute of Paper Chemistry,1977.

[9] Ulmgren P,Rådeström R.On the formation of oxalate in bleach plant filtrates on hot storage[J].Nordic Pulp and PaperResearch Journal,2000,15(2):128.

[10] ElsanderA,EkM,Gellerstedt G.Oxalic acid formation during ECF and TCF bleachingof kraftpulp[J].TappiJournal,2000,83(2):73.

[11] FiskariJ,Gullichsen J.Laboratory experimentson oxalic acid formation in hardwood pulp TCF bleaching[C]//10thInternational symposium on wood and pulping chemistry-10thBiennial.Yokohama,Japan,1999.

[12] Ulmgren P,Rådeström R.Deposition of sodium oxalate in black liquor evaporation[C]//International Chemical Recovery Conference.Whistler,British Columbia,Canada,2001.

[13] DeMartiniN A,Verrill C L.Evaporator foulingmitigation-Case studies[C]//Proceeding to TAPPI Engineering,Pulping and Environmental Conference.Philadelphia,PA,USA,2005.

[14] Ulmgren P,Rådeström R.Deposition of sodium oxalate in black liquor evaporation[J].Nordic Pulp and Paper Research Journal,2002,17(3):275.

[15] Correia FM,Henrique PM,CostaM M,et al.Chemical Removal of calcium oxalate scale:the industrial experience from cenibra's ECF bleaching plant[C]//Intl.Pulp Bleaching Conf.,PAPTAC,Poster Presentation,2000.

[16] 孙萍萍,秦梦华,傅英娟.制浆造纸系统中无机盐垢的控制[J].造纸化学品,2008,20(3):20.

[17] Rudie A.Calcium in pulping and bleaching[J].Tappi Journal,2000,83(12):36.

[18] Magnusson H,Mörk K,WarnqvistB.Non-Process Elements in the Kraft Recovery System[C]//Proc.1979 TAPPI Pulping Conference,Atlanta,GA:TechnicalAssociation of the Pulp and Paper Industry,1979.

[19] Krasowski J A,Marton J.The formation of oxalic acid during bleaching of kraft pulp[J].J.Wood Chem.Technol.,1983,3(4):443.

[20] 陆海勤,杨日福,丘泰球,等.超声波处理防除黑液蒸发器积垢的研究[J].中国造纸,2004,23(6):18.

[21] Nishida I.Precipitation of calcium carbonate by ultrasonic irradiation[J].Ultrasonic Sonochemistry,2004,11(6):423.

[22] Guo J H,Severtson S J.Inhibition of calcium carbonate nucleation with aminophonates at high temperature,pH,and ionic strength[J].Ind.Eng.Chem.Res.,2003,43:5411.

[23] Brouillette R,Kerridge R,Millette G.On-line EDTA de-scalingof a continuous digester[J].Pulp&Paper Canada,1990,91:39.

[24] Felissia F E,AreaM C,Barboza O M,et al.Anti-scaling agents in kraft pulping[J].Bioresources,2007,2(2):252.

[25] Nalco Company Operations.Trends and Advances in Scale Control[EB/OL].http://www.nalco.com/pdf/PaperIndustryPdf/B-346.pdf,2004-05.

Evaporator Calcium Scaling and Its Control during Alkali Recovery Processes

L IHai-long1,*ZHAN Huai-yu1CHA IXin-sheng1FU Shi-yu1L IU Meng-ru2

(1.State Key Lab of Pulp&paper Engineering,South China University of Technology,Guangzhou,Guangdong Province,510640;2.Industrial Technology Research Institute,South China University of Technology,Guangzhou,Guangdong Province,510640)

In this paper,the origin and classification of evaporator calcium scaling were introduced.The for mation mechanis m and influencing factors of calcium scaling were described.The formation of calcium scaling and its influence on the production safety were also discussed.The solutions of control and reduction of evaporator calcium scaling during alkali recovery processwere presented.

alkali recovery;evaporator;calcium scaling;calcium carbonate;calcium oxalate

TX793

A

0254-508X(2010)04-0067-06

李海龙先生,在读博士研究生;主要研究方向:制浆化学与生物化学。

(*E-mail:lihailong1979@gmail.com)

2009-11-03(修改稿)

(责任编辑:赵旸宇)