高级证券纸施胶量测定方法的比较

2010-11-22冯建良曾文卫

冯建良 曾文卫

(昆山钞票纸业有限公司,江苏昆山,215335)

高级证券纸施胶量测定方法的比较

冯建良 曾文卫

(昆山钞票纸业有限公司,江苏昆山,215335)

对差量法、水煮法测定高级证券纸施胶量的离散程度进行比较,分析了实验室模拟施胶实验、施胶纸水煮前后灰分的变化,优化了测定施胶量的水煮法,并引入统计分析方法分析数据。结果表明,水煮法测定施胶量的离散系数远小于差量法,水煮法测定高级证券纸施胶量的准确性高于差量法;水煮法测定实验室模拟施胶纸的施胶量比真实施胶量低 0.29 g/m2左右,未溶出表面施胶剂量占总施胶量 6.97%左右;施胶纸水煮前后灰分含量相差 0.03个百分点,对水煮法测定施胶量可以忽略不计;水煮法工艺条件为:成纸较适宜干燥时间为 30 min,煮后纸张较适宜干燥时间为 40 min,成纸水煮较适宜时间为 90 min。

水煮法;施胶量;离散系数

表面施胶是指对纸或纸板进行表面施胶处理,使其获得抗流体渗透、扩散的性能,同时使纸张获得良好的表面性能及物理性能。表面施胶剂能够渗入纸张纤维的间隙,并在纸张表面形成疏水层或者覆膜,改善纸张耐溶剂性和油墨吸收性能,最终实现纸张良好的印刷适印性。

纸或纸板的施胶度是评价纸张憎液性能的重要指标,施胶度的测定方法较多,主要有墨水划线法、液体渗透法、可勃表面吸水重量法、电导法、卷曲法、接触角法等[1]。用墨水划线法或其他方法测定高级证券纸的施胶度在实际生产中存在一定的局限性,如不能直观地反映出纸张的施胶量是多少,在实际生产中,通常是通过施胶量来控制纸张的施胶度的。高级证券纸实际生产中施胶量一般采用差量法进行测定。经过长期实践发现差量法有如下不足之处:①差量法在测定施胶量过程中需要在运行的纸机上取未施胶的原纸,在取原纸过程中取样人员不易操作;②容易使正运行的纸张断头,严重时造成纸机停机,给生产带来一系列障碍;③差量法测定施胶量离散系数较大。为了改进传统测量高级证券纸施胶量的方法及准确获得其施胶量,能给纸张在施胶过程、物化检验过程、纸张印刷过程等方面提供可靠的参考依据,本实验对差量法、水煮法测定高级证券纸施胶量的离散程度进行比较,分析了实验室模拟施胶实验、施胶纸水煮前后灰分的变化,对影响水煮法测定施胶量离散性的成纸水煮时间、干燥时间等方面进行了研究,以期为采用水煮法测定高级证券纸的施胶量提供参考。

1 实 验

1.1 材料与仪器

1.1.1 材料

高级证券纸纸样(原纸和成纸)取自昆山钞票纸厂。

1.1.2 实验仪器

纸样取样器,1000 mL烧瓶,烘箱,电炉,玻璃棒,滤纸,电子天平。

1.2 实验方法

1.2.1 备样

用测纸张定量的取样器进行取样,样张的直径为11.3 cm,面积约为 0.01 m2。

1.2.2 差量法

取施胶前 (原纸)和施胶后 (成纸)的纸样,分别裁取相同的面积,然后放入 105~110℃的烘箱内使纸样烘干至恒重后,取出纸样放入干燥器中冷却0.5 h后称量,按照式 (1)计算施胶量。

1.2.3 水煮法

取施胶后的纸样 (成纸),用测纸张定量的取样器取样,把纸样放入 105~110℃的烘箱内烘干至恒重并称量,然后把纸样放入装有一定体积蒸馏水的烧杯中 (在煮的过程中需定时添加蒸馏水以保证体积恒定),煮沸一定时间取出并洗涤 2~3次,用滤纸吸水处理纸样,然后将纸样放入烘箱烘干至恒重并称量,按照式 (2)计算施胶量。

1.2.4 表面施胶

取一定体积的生产用胶料置于恒温水浴锅中,待胶液温度为 70℃左右时,把未施胶的原纸置于其中浸泡 1 min,然后取出纸样用实验室施胶棒刮去表面多余的施胶液。

1.2.5 灰分测定

纸张灰分按照 GB/T 742—2003标准测定。

1.2.6 标志变异指标

标志变异指标是指总体各个单位标志值的变异程度,亦称标志变动度。常用的标志变异指标有极差、平均差、标准差、离散系数,定义如下:

极差:指总体中单位标志值的最大值与最小值的差。

平均差:指总体中各单位标志值与平均值离差绝对值的算术平均值。总体各单位的每个变量值与平均值之差叫离差。

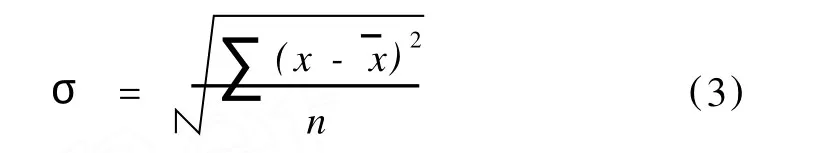

标准差 (σ):指总体各单位变量值与其平均值的离差平方的算术平均数的平方根,如式 (3)。

离散系数 (Vσ):指标准差与平均值的比值,是用相对数表现的标志变动度指标,通常用 “%”表示,如式 (4)。

2 结果与讨论

2.1 两种方法测定施胶量的比较

2.1.1 差量法、水煮法测定施胶量

取施胶后高级证券纸分别用差量法、水煮法测定其施胶量,其结果见表1、表2。

表1 差量法测定施胶量

表2 水煮法测定施胶量

由表1和表2可以看出,高级证券纸施胶量平均值分别为 3.52、3.40 g/m2,从离差绝对值来看,用差量法测定高级证券纸施胶量离差绝对值在 0.398~2.400 g/m2范围内,用水煮法测定高级证券纸施胶量离差在 0.052~0.358 g/m2范围内;差量法、水煮法测定高级证券纸的施胶量平均差分别为 1.29、0.18 g/m2,比较其平均差,前者平均差远大于后者,故水煮法测定高级证券纸施胶量平均数代表性比差量法大。

2.1.2 两种方法测定施胶量的离散程度比较

表3为差量法、水煮法测定高级证券纸施胶量的离散程度比较。由表3可以看出,虽然两种方法测定施胶量的算术平均值比较接近,其值分别为 3.52、3.40 g/m2,但差量法、水煮法测定施胶量的极差、标准差、离散系数差别很大。由差量法测定施胶量的离散系数远大于水煮法,可以推断水煮法测定施胶量的标志值变动程度远小于差量法,施胶量数值离散小。故水煮法测定高级证券纸施胶量的代表性高于差量法,即水煮法测定高级证券纸施胶量比差量法更能准确的反映纸张施胶情况。

表3 两种测定施胶量方法的离散程度比较

2.2 实验室模拟施胶实验

在实验室进行模拟施胶实验,比较水煮前后施胶量的变化,其结果见表4。

表4 施胶纸水煮前后施胶量的变化

从表4可以看出,原纸经施胶后其施胶量为 4.1 g/m2;水煮法测定施胶量为 3.81 g/m2,水煮法测定的施胶量比真实施胶量低 0.29 g/m2左右。高级证券纸在水煮过程中,绝大部分表面施胶剂及其他少量辅料溶出,其中少量不能溶出物质残留纸张中,未溶出的表面施胶剂质量占总施胶量的 6.97%左右,水煮法测定施胶量的离散性为 3.80%。故用水煮法测定施胶量可以较真实地反映施胶情况。

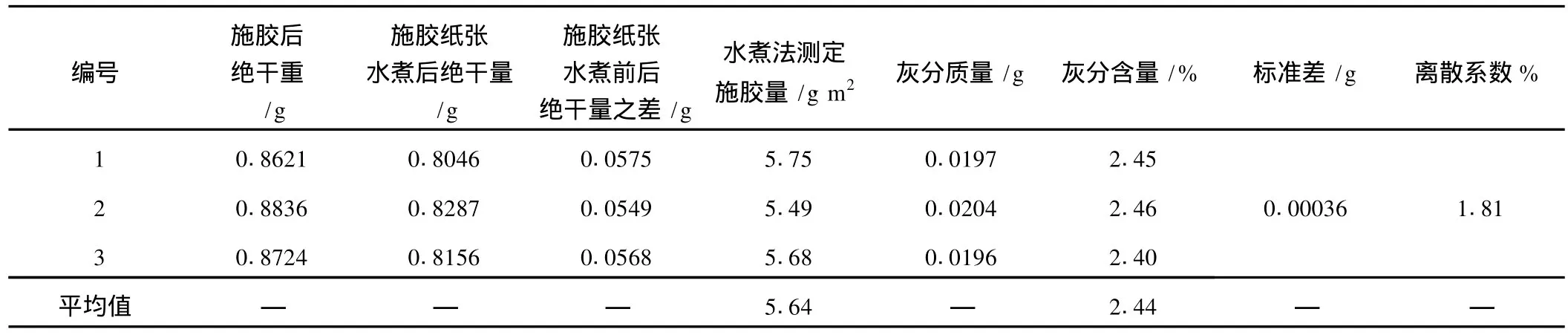

2.3 施胶纸水煮前后灰分的测定

从表5和表6可以看出,施胶纸水煮前后的灰分质量的标准差、离散系数均比较小;纸张水煮前后灰分含量分别为 2.41%、2.44%,可见施胶纸在水煮过程中溶出物质的灰分含量极小,对水煮法测定施胶量可以忽略不计。

表5 施胶纸水煮前灰分的测定

2.4 水煮法测定施胶量的方法优化

纸张干燥时间、水煮时间的长短直接影响为生产一线提供数据的时间和数据的准确性。实验室对成纸干燥时间、纸张水煮时间、水煮后纸张干燥时间进行了优选,其结果见表7~表9。

表6 施胶纸水煮后灰分的测定

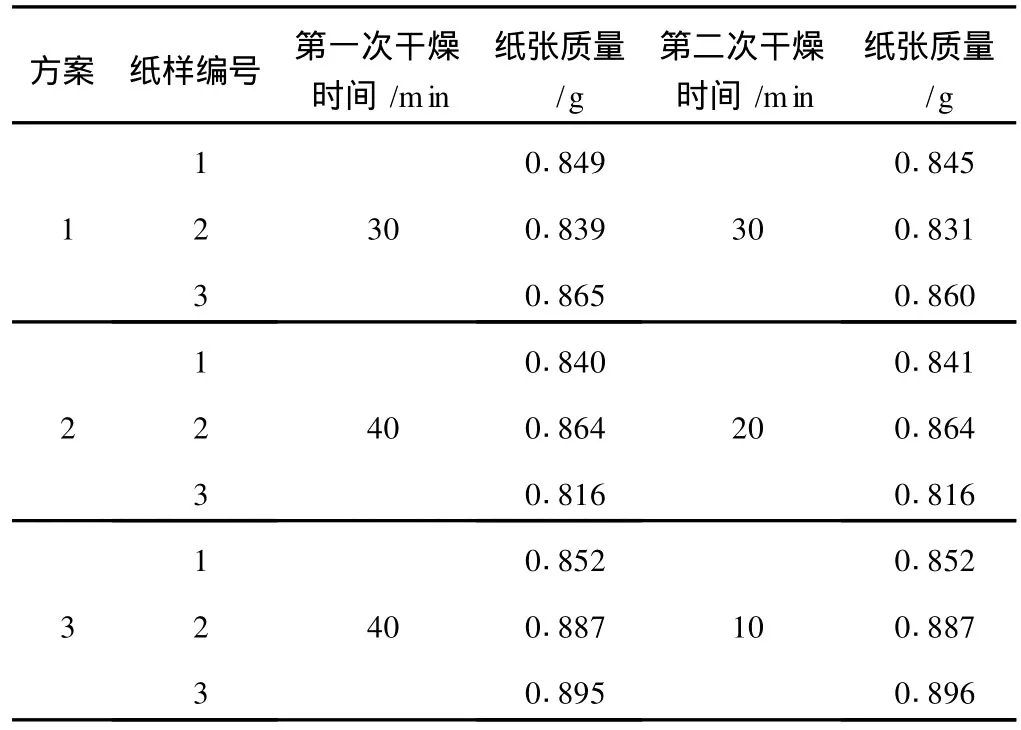

2.4.1 成纸干燥时间的优选

由表7可以看出,方案 1成纸先干燥 30 min的质量与再干燥 30 min的质量没有明显的变化;同样方案 2也有相同的结果,故成纸在 105℃左右条件下较适宜干燥时间为 30 min。

表7 成纸干燥时间的优选

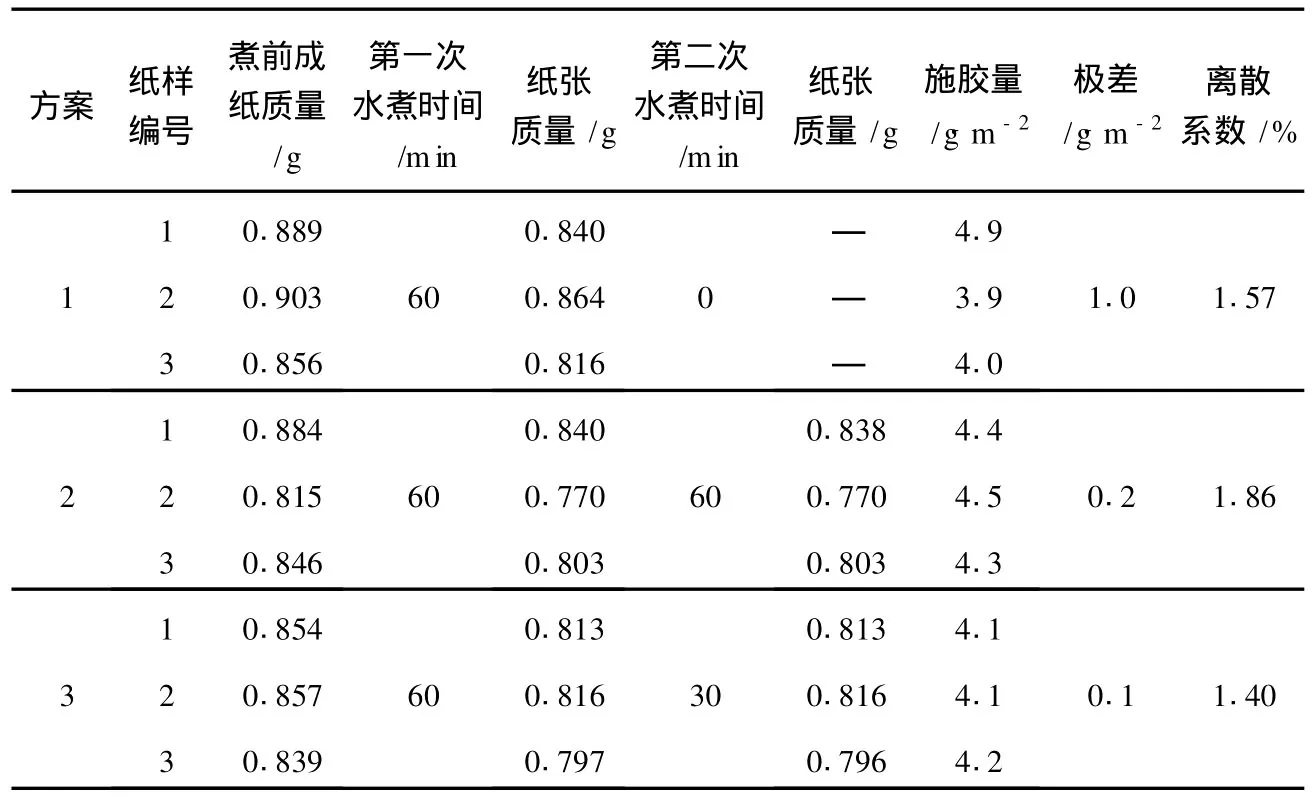

2.4.2 成纸水煮时间的优选

由表8可以看出,成纸经过方案 1、方案 2、方案3得出不同的施胶量,极差分别为 1.0、0.2、0.1,离散系数分别为 1.57%、1.86%、1.4%;3个方案中,方案 3的施胶量离散系数最小,其代表性高于方案 1、方案 2,故纸张水煮较适宜时间为 90 min。

2.4.3 水煮后纸张干燥时间的优选

表9为水煮后纸张干燥时间,从表9可以看出,方案 1水煮后的纸张第二次干燥质量比第一次干燥的质量少,说明纸张中的水分在第一次干燥 30 min内没有完全蒸发;由方案 2、方案 3可以看出,水煮后的纸张先干燥 40 min,然后分别再干燥 20、10 min,纸张的质量没有明显的变化,故水煮后纸张较合适的干燥时间为 40 min。

表8 成纸水煮时间的优选

表9 水煮后纸张干燥时间的优选

3 结 论

3.1 通过差量法、水煮法测定高级证券纸施胶量的极差、平均差、标准差、离散系数比较研究,得出水煮法测定高级证券纸施胶量的代表性高于差量法。

3.2 通过实验室模拟施胶实验、水煮法测定施胶量得知,高级证券纸水煮法测定的施胶量比真实施胶量低0.29 g/m2左右;未溶出表面施胶剂量占总施胶量6.97%左右。

3.3 通过对施胶纸水煮前后的灰分测定,高级证券纸水煮前后灰分含量相差 0.03个百分点,对水煮法测定施胶量可以忽略不计。

3.4 通过对水煮法测定高级证券纸施胶量方法的优化得出,成纸较适宜干燥时间为 30 min,纸张水煮较适宜时间为 90 min,煮后纸张较适宜干燥时间为 40 min。

致谢:感谢本公司刘红梅、杨贵湘、冯国梅等人在实验工作中提供的热情帮助。

[1] 石淑兰,何福望.制浆造纸分析与检测[M].北京:中国轻工业出版社,2003.

[2] 李 强,王吉利.统计基础知识与统计实务[M].北京:中国统计出版社,2009.

Comparison of Siz ing AmountDeterm ination M ethods of Bond Paper

FENG Jian-liang*ZENGWen-wei

(Kunshan Banknote PaperM ill,Kunshan,Jiangsu Province,215335)

The dispersion degree of the sizing amountof bond paper deter mined by difference method and boilingmethod was compared,and the simulated production sizing test and the ash change of sized paper before and after boilingwere analyzed.The boilingmethod used for the deter mination of sizing amountwasoptimized,and statistical analysiswas introduced to analyze the data.The results showed that:the dispersion coefficient of the sizing amount deter mined by boilingmethod is far smaller than that by difference method;the representation of the sizing amountmeasured by boilingmethod is higher than that by differencemethod;the sizing amountof laboratory simulated sizingpaper determined by boilingmethod is about0.29 g/m2lower than the real sizing amount,and the undissolved surface sizing agent is account for 6.97%of the total sizing amount;0.03%difference of ash contentof sized paper before and after boiling is found,which can be ignored in the sizing amount determination by boilingmethod;the conditions of boilingmethod are as follows:drying time of the paper and the boiled paper is 30 and 40 minutes respectively,and boiling time for the paper is 90 minutes.

boilingmethod;the amount of sizing;dispersion coefficient

TS77

A

0254-508X(2010)04-0019-04

冯建良先生,工程师;主要从事纸张防伪技术的研究和质量管理工作。

(*E-mail:fengjianliang202@163.com)

2009-11-23(修改稿)

(责任编辑:常 青)