步进电动机运行曲线的优化算法与仿真

2010-11-20张海英胡金高

张海英,胡金高

(福州大学,福建福州350108)

0 引 言

步进电动机开环控制因其控制相对简单,成本较低,广泛应用于传统的经济型数控系统中。步进电动机结构特殊,磁路状况复杂,难以精确建模分析,但它依然满足一定的电路方程,其转矩产生机理和传统电机也是类似的。在开环情况下,过快过慢的升降速或过大的负载都有可能引起失步,为保证电机不失步,需留有相适应的余量,性能除和升降频控制有关外,和驱动部分也有很大关系,不同的机械负载也会影响到控制性能。由于开环控制是它控的,通常较难得到与负载相适应的平稳升降速控制性能,但在要求高速平稳运行的场合就须给出适当的步进电动机升降速控制过程,以满足实际应用需要。

本文以步进角基本可连续控制的三相细分驱动的混合式步进电动机为研究对象,在电机运动控制方程和转矩公式的基础上建立步进电动机模型,以具体传动应用为例,为满足不同转速和不同负载的需要,研究步进电动机运行曲线的优化算法,并通过仿真给出了普通算法和优化算法的效果比较。

1 步进电动机数学模型

通用的电机运动方程:

式中:ω为电机转子角速度;Jm为转子转动惯量;JL为折算到电机轴上的负载转动惯量;D为系统粘阻尼系数;Te为电机电磁转矩;TL为折算到电机轴上的负载转矩。

混合式步进电动机电磁转矩近似为失调角电角度的正弦函数:

式中:Tsm表示转矩峰值;Δθ为机械失调角,即定子旋转磁场矢量与转子位置的夹角;Zr为电机转子齿数。

2 电机运行曲线设计

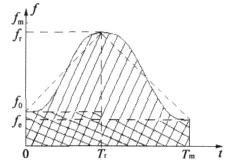

图1 S形升降频曲线

电机运行曲线的设计,对电机平稳运行、精确定位等有着至关重要的作用。考虑到应用时曲线的软件实现不宜太复杂,为了使起动和停止更平滑,这里采用S形升降频曲线。为了简化计算,采用斜线与单周期正弦曲线的叠加形成,所得曲线如图1所示,对应曲线方程如下:

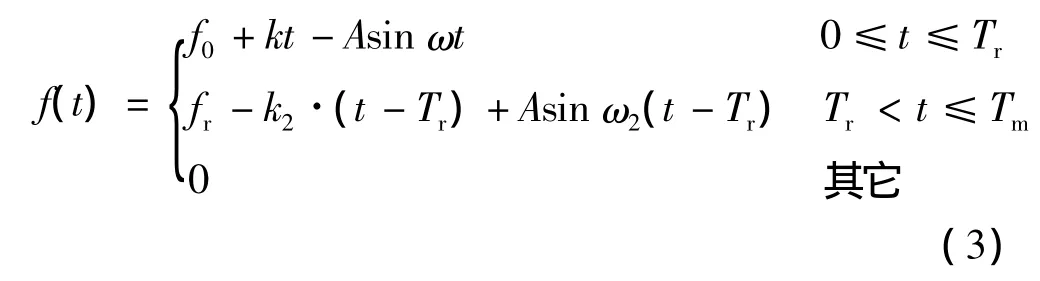

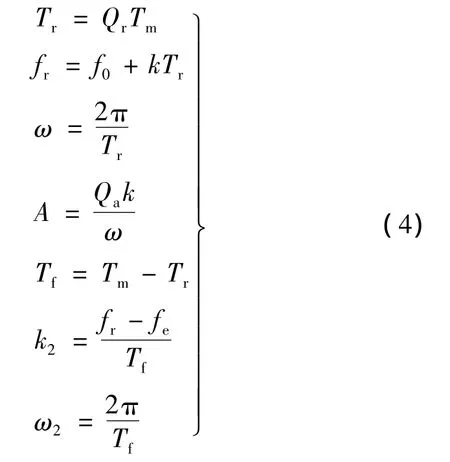

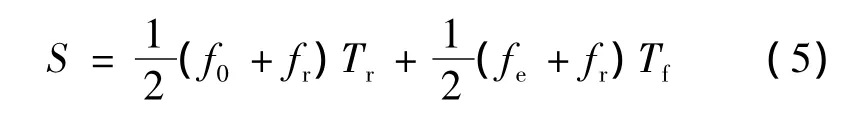

式中:f0为起动频率;k为升频段平均斜率;A为正弦波幅值;ω为升频段正弦波角速度;Tr为升频过程时间,亦为降频起点;fr为该曲线最高频率;k2为降频段平均斜率;ω2为降频段正弦波角速度;Tm为频率截止时间。且有:

式中:Qr为升降比例系数;Qa为S形弯度系数;fe为终止频率;Tf为降频过程时间。

在电机循环定位控制应用中,往往考虑机电平稳性和系统其他部件动作协调配合要求,并不都以最快速度完成定位。故给定控制量除了定位位移,还有定位时间,升降频运行曲线的设计需满足给定控制量的要求。若到达给定位移需转过S个步距角,则需输出S个控制脉冲。式(3)频率方程对时间t的积分等于时间Tm内的脉冲总数,在数值上等于频率曲线f(t)与时间轴所围成的面积,又由于正弦曲线的对称性,该面积可以简化为同斜率直线段与时间轴围成的面积,可得脉冲总数表达式:

由式(1)可知,最大加速度受运行条件(如最大电磁转矩及负载惯量等)的限制,若对应的升频平均斜率为kmax,则k的取值范围为[kmin,kmax],一般kmin取较小正数。若给定定位脉冲数S,定位时间Tref,当S足够小,则脉冲截止时间提前;当S足够大,则脉冲截止时间推后。故若已知f0、fe、Qa、Qr、S、Tref,将给定S分三个区间计算式(3)中的曲线参数:

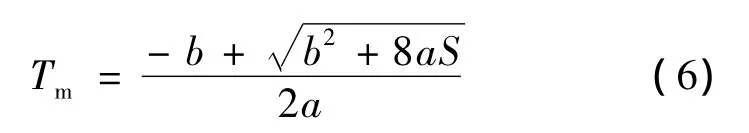

(1)当0<S≤Sshort时,k=kmin,代入式(4)、式(5)可解得:

式中:a=kQr;b=(f0+fe)+(f0-fe)Qr。

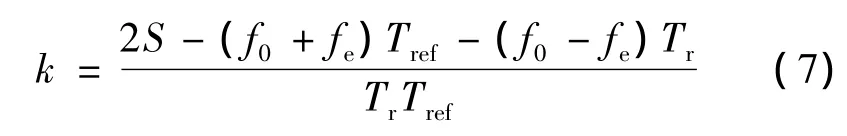

(2)当Sshort<S<Slarge时,Tm=Tref,代入式(4)、式(5)可解得:

(3)当S≥Slarge时,k=kmin,代入式(4)、式(5)可得式(6)。

式(6)中,Sshort为k=kmin、Tm=Tref时脉冲数S;Slarge为k=kmax、Tm=Tref时脉冲数S。

一般取f0=fe,折中考虑取Qa=0.5、Qr=0.5,那么对于给定的S,总可以找到最佳参数f0来匹配Tref。

3 不同定位时间下优化算法

在实际应用中,对于不同定位位移、不同定位时间设计不同升降频曲线是不切实际的。通常对某一定位位移以最短定位时间Tmin对应的频率曲线作为频率基线,并以延时数据表的形式存储至处理芯片中,直接调用。对于不同定位时间的频率曲线则是对频率基线的比例缩放获得。具体处理方法如下:

取定位时间Tb对应的频率曲线作为频率基线,则对于定位时间Tref的比例系数频率基线上的频率点(t*,f*)对应于当前频率曲线上点(t′*,f′*),有

故当前频率曲线方程:

式中,各曲线参数取频率基线对应参数值。

若处理芯片为16位机,取定位时间Tb对应的频率曲线作为频率基线,延时表数据为:

式中:Δt为Tb下单步延时时间;Tint为脉冲发生器程序耗时。

对于任意一定位时间Tref,对应的单步延时定时器设置时间为:

其中,T′ref为实际定位时间。若Tref≥Tmin,则T′ref=Tref,否则T′ref=Tmin。

本文以某一数控系统中移框驱动为例,移框电机采用三相细分驱动的混合式步进电动机,电机型号为110BYG350C,技术参数:转子齿数50,步距角1.2°,相电流3 A,驱动电压220 V(AC),保持转矩16 N·m,转子转动惯量16.8 kg·cm2。采用每转10 000细分的步进电动机驱动器,脉冲发生器输出脉冲经10倍频后,输出到电机驱动器,脉冲发生器脉冲转换当量为0.1 mm/p。粘性摩擦系数一般很小,取D=0.05。

在很多数控系统中,如服装业的电脑绣花机、印刷电路板打孔机等,主轴转动一圈要求XY移框一定位移。本例设主轴转速为n,移框时主轴转过角度为210°(移框角为250°,定位角为100°),则定位时间,最短定位时间Tmin对应最高允许转速nmax,频率基线定位时间Tb对应转速nb。

以定位位移6 mm(S=60)为例,在特定负载(TL=0.52 N·m,JL=76.8 kg·cm2)下,最高允许转速nmax=800 r/min,对应最佳参数为f0=620 Hz,并将此参数对应曲线作为频率基线,分析主轴转速n从100~800 r/min逐级增加的仿真波形,记录各级最大超调量,并描绘如图2所示。

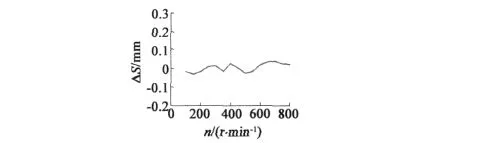

若取nb=450 r/min,对应最佳参数为f0=100 Hz,并将此参数对应曲线作为频率基线,分析主轴转速n从100~800 r/min逐级增加的仿真波形,记录各级最大超调量,并描绘如图3所示。从图中可以看出,中低速段ΔS非常小,不超过0.03 mm,但n超过650 r/min后,误差急剧增大,当n=730 r/min时,电机失步。所以取nb=450 r/min,对中低速性能明显改善,但要牺牲最高允许转速。

图2 S=60,按nb=800 r/min时最大超调量分布图

图3 S=60,按nb=450 r/min时最大超调量分布图

nb=800 r/min和nb=450 r/min各有千秋,取长补短,采用高低速两条基线的方法,具体方案如下:取nL、nH两个基准转速下的两条最优升降频曲线作为频率基线,其中nL取中低转速(可取0.6nmax),nH取最高允许转速。当前转速n越接近这两个基准转速中的一个,则对应的这条基线占更大权重,也即采用加权平均法得到不同转速下的频率曲线。将转速划分为L、H两个语言值,其隶属度分别用符号μL、μH表示,其隶属函数如下:

(1)当n≤nL时,μL=1,μH=0;

(2)当nL<n<nH时,μL

(3)当n≥nH时,μL=0,μH=1,且降速到nH运行。

在运行环境不变的情况下,取前面两条基线作为高低速基线,即nH=800 r/min,nL=450 r/min,按加权平均法得到优化的频率曲线,分析主轴转速n从100~800 r/min逐级增加的仿真波形,记录各级最大超调量,并描绘如图4所示。对比图2和图3,采用两条曲线加权平均法,能够充分利用两条曲线各自的优势,既保证了最高允许转速,又大大减小定位误差,取得良好的性能。采用这种方案,只增加一倍的内存空间,实现简单,只要先分别计算出当前转速对应两条基线的单步延时时间,再用加权平均法得到最终的延时时间。

图4 S=60,nH=800 r/min,nL=450 r/min时最大超调量分布图

4 不同负载下优化算法

在实际应用中,负载参数并不固定,升降频曲线的设计要满足不同负载的需要,也即适应性要强。而开环控制的缺点,就是负载适应范围小。但针对不同负载设计不同软件,增加了版本管理的难度,是不可行的。这就要求在设计升降频软件时,考虑到负载的变化,并采取相应的解决措施。

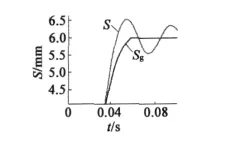

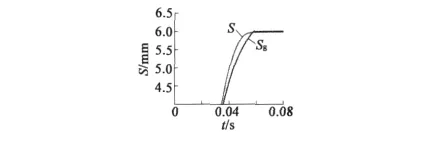

以定位位移6 mm(S=60)为例,在特定负载(TL=0.52 N·m,JL=76.8 kg·cm2)下,取nH=800 r/min,nL=450 r/min,由对应最佳参数建立两条频率基线,并采用加权平均法得到其他转速下的频率曲线。若主轴转速n=600 r/min,改变(TL、JL)±80%,仿真得给定位移曲线Sg与实际位移曲线S的波形比较图分别如图5、图6所示。若主轴转速n=800 r/min,增加TL、JL,超调较大甚至失步,减小TL、JL虽有一些超调,但在可接受范围内,仿真波形略。

也就是说,低速下频率曲线对负载的适应能力强,中高速下负载减小时有一些超调,但在可接受范围内,而负载增大对运行效果影响较大。若取大负载为参考建立频率基线,负载适应能力加大,但牺牲了最高允许转速。负载增大,最高允许转速必然要降低,否则会失步;负载减小,最高允许转速可适当上调,减小超调。这就要求根据负载情况对不同定位位移的最高允许转速进行修正。在实现时,可在人机界面开放一个负载系数,程序根据负载系数,修正不同定位位移的最高允许转速。

以针长6 mm(S=60)为例,TL=0.52 N·m,JL=76.8 kg·cm2,负载系数kL由0.25~2逐级增大,频率曲线仍采用原两条基线加权平均获得,仿真不同负载下的最高允许转速(要求ΔS<0.1 mm)。表1给出了不同负载下的最高允许转速nH,为了简化修正方法,用n′H近似替代nH。

图5 n=600 r/min,(TL、JL)-80%的仿真波形

图6 n=600 r/min,(TL、JL)+80%的仿真波形

表1 S=60,不同负载下的最高允许转速

取开放设置的负载系数为0.4~1.8,超过部分取边沿值,在特定负载(kL=1)下获得频率基线,对应最高允许转速为nmax,则简化的修正公式:

必须指出的是,这里nH的修正只会影响转速限定和权值μL、μH,频率基线不变。且最高允许转速还受主轴极限转速的限制。

采用nH修正,主轴转速n=600 r/min,改变(TL、JL)+80%,仿真结果如图7所示。与图6相比,大大减小了超调量,实现精确定位。

图7 采用nH修正后的仿真波形′

5 结 语

本文从S形升降频曲线方程的设计出发,提出了延时数据表在不同转速下的应用方法。通过仿真不同转速下运行效果,提出了有效的改进方案,即采用高低速两条频率基线加权平均法获得不同转速频率曲线,以平衡高低速的矛盾。通过仿真不同负载下运行效果,也提出了有效的改进方案,即采用负载参数可设,并根据负载参数修正nH的方法,这种方法能有效地提高负载适应能力,避免了负载变化时的振荡和失步现象,切实提高了限时定位的要求。

虽然仿真证实,不同负载可以通过参数修正达到更好的运行效果,但是对于由安装不平衡、接触面不平滑等原因引起的负载突变,仍然需要模拟闭环系统或先进的自适应控制理论来识别,有待进一步研究。

[1] 方玉甫.步进电机自动升降速系统的研究与应用[D].安徽:安徽理工大学,2003.

[2] 郑灼.基于DSP的无位置传感器步进电机数字化控制研究[D].杭州:浙江大学,1999.

[3] 陈爱国,黄文玲,杨红红.步进电机升降速曲线的研究[J].机电产品开发与创新,2003,2:47-49.

[4] 余少知,李立新,陈文华.变化负载步进电机升降速曲线的计算[J].机电工程,2004,21(4):20-22.

[5] 刘亚东,李从心,王小新.步进电机速度的精确控制[J].上海交通大学学报,2001,35(10):1517-1520.