淀粉分离旋流器液固两相流场的流体动力学研究

2010-11-20武文斌王彦波

武文斌 王 新 王彦波

(河南工业大学粮油机械研究所1,郑州 450007)

(农业部南京农业机械研究所2,南京 210014)

淀粉分离旋流器液固两相流场的流体动力学研究

武文斌1王 新2王彦波1

(河南工业大学粮油机械研究所1,郑州 450007)

(农业部南京农业机械研究所2,南京 210014)

因为淀粉分离旋流器内部流体流动的复杂性,所以只能依靠实测研究和经验方程去预测和检验设备的性能,但这些方法无法从根本上解释旋流器分离机理。利用 CFD分析软件对小直径的淀粉分离旋流器进行了仿真计算,采用 RS M模型对单相流场进行了模拟,重点分析了流场的速度场分布情况以及旋流器内广泛存在的循环流现象;进而在单相流场的基础上采用M IXTURE模型对旋流器内液固两相流场进行了模拟,重点分析了旋流器内压降和进口流量之间的关系,并通过与以前的实测结果和经验公式的对比,验证了流场计算的可靠性。

计算流体动力学 淀粉分离旋流器 湍流 液固两相流

采用水力旋流器可以完成淀粉的除砂、澄清、浓缩、洗涤精制等多种操作,所以水力旋流器在淀粉工业中得到广泛的应用,但目前研究主要采用“黑箱”法,这对了解旋流器内部的流动和分离规律非常困难。随着计算机技术的发展出现了计算流体动力学(CFD),这是一种以流体为研究对象的数值模拟技术,CFD技术能够对旋流器在设计和操作条件下预测内部流场特性,为水力旋流器的研究提供了一种新方法。

试验以 30 mm直径的淀粉分离用旋流器为例,选用 RS M模型[1-2]描述湍流;并针对淀粉分离旋流器内淀粉颗粒体积比大于 10%的情况,而采用M IX2 TURE模型[3]对液固两相流场进行数值计算,并将得到的单相和两相模拟结果与经验公式和实测结果进行比较,验证流场数值计算的准确性。

1 基本计算方程

目前工程湍流计算中所采用的基本方法是Reynolds时均方程法,该方法用于水力旋流器的主要模型有标准 k—ε模型、RNGk—ε模型和雷诺应力模型(RS M)。研究表明旋流器内强旋流场的湍流黏性系数是各向异性的,由于标准 k—ε模型假定湍流为各向同性的均匀湍流,所以在水力旋流器这种非均匀湍流问题的计算中存在较大误差,RNGk/ε模型也没有突破涡黏性假设下的各向同性的框架,其各种改进形式往往具有很大的局限性和条件性。而雷诺应力模型 (RS M)完全摒弃了涡黏性假设,直接求解雷诺应力微分输运方程得到各应力分量,考虑了雷诺应力的对流和扩散,比较适合模拟水力旋流器的强旋转湍流。因此本试验采用雷诺应力方程模型对旋流器流场进行研究。

旋流器内湍流采用雷诺应力 (RS M)方程,它由时均 N—S控制方程、雷诺应力输运方程和耗散率方程组成封闭方程组进行求解。

而对多相流场采用M IXTURE模型,每个相当成单相处理,考虑相间的作用,流体允许相互贯穿,采用滑移速度概念。混合模型求解混合相的连续性方程、动量方程,第二相的体积分数方程,以及两相间的滑移速度。

混合相的连续性方程为:

式中 :υm为质量平均速度 /m/s;ρm为混合密度 /kg/m3;m?为质量源的质量传递。

2 计算模型建立

2.1 假设前提

对计算模型做如下假设[4]:假设流场恒温,不考虑能量传递;不考虑由于流体与壁面摩擦而产生的热效应;颗粒进口速度等于液相的流速,且均匀分布于入口;颗粒相和液相之间无能量交换。

2.2 几何建模

根据目前常用的马铃薯淀粉分离用水力旋流器型号,水力旋流器的几何结构主要包括水力旋流器直径 D、进料口尺寸 a×b、溢流管直径 Do及底流管直径 Du、锥体角度θ、溢流管插入深度L、筒体柱段长度 H。几何尺寸如表 1所示。

表 1 淀粉分离旋流器几何结构

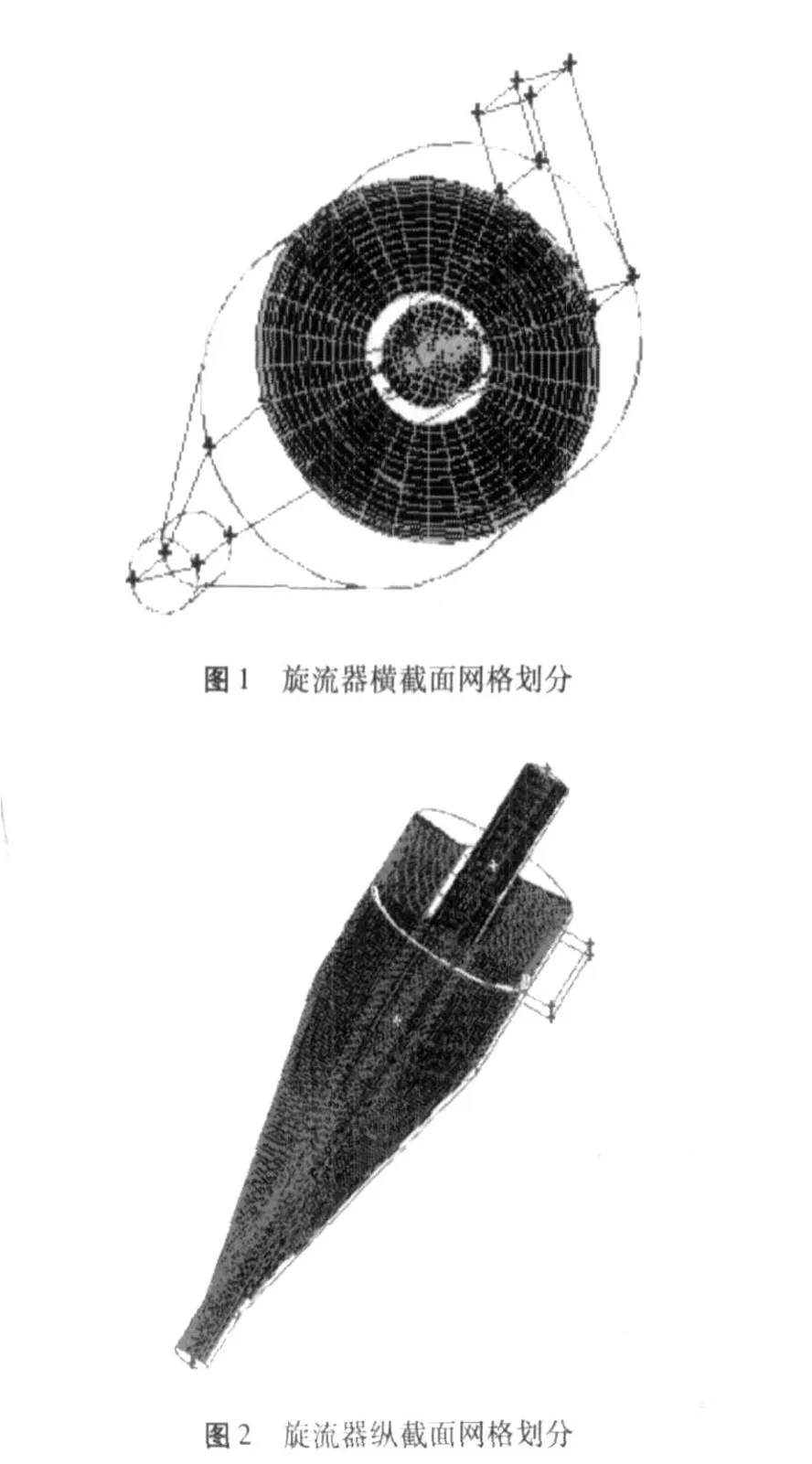

根据选定的几何结构参数,利用 CFD分析软件FLUENT的前处理软件 GAMB IT建立三维几何模型,而后进行网格划分,考虑到淀粉分离旋流器的实际流动特征,在轴心和壁面区域加密网格,将整个三维模型划分为大约 9.7万个六面体网格,如图 1和图 2所示。

2.3 求解方法

由于具有三阶截差的QUCIK格式可获得更高的精度,而且主要用于六面体网格,因此本研究采用QU I CK格式,用 SI MPLEC算法来处理压力和速度的耦合,压力插值方式为 PRESTO格式。

2.4 边界和初始条件

2.4.1 液相边界条件

进口边界设置为速度入口,溢流和底流出口边界设置为压力出口,壁面采用无滑移无渗透固壁条件。

2.4.2 固相边界条件

固相入口设置为假定颗粒在悬浮液中视均匀分布的,固相和液相速度相同;颗粒碰壁条件设置为反弹边界条件。表 2为旋流器两相模拟入口物性参数和入口操作参数。

表 2 旋流器两相模拟入口物性参数和入口操作参数

3 单相流场分析

根据旋流器的工作原理可知,液体在水力旋流器中同时产生两种基本的同向旋转液流 -顺螺旋线向下流动的外旋流和沿螺旋线向上流动的内旋流,即为水力旋流器内流体的双螺旋模型[5]。图 3所示为模拟出的旋流器内流体运动迹线。

图 3 旋流器内流体运动迹线

3.1 轴向速度

图 4为模拟出的不同旋流器高度截面上轴向速度沿径向变化曲线分布,将图 4与徐继润[6]通过三维测速仪实测出的轴向速度分布比较发现变化趋势基本一致。由图 4可见轴向速度分布存在以下特点。第一,在深入旋流器内腔的溢流管口以下和底流口以上区域,向上的轴向流动比向下的流动要快的多,这表明大部分介质进入了溢流;第二,在靠近溢流口区域的轴向速度存在双环流动,也就是轴向速度两次改变方向,可见在此区域存在循环流和短路流;第三,在溢流口末端以下底流口以上的主分离区,轴向速度由器壁离轴线愈近而愈高,速度值由负变正,在旋流器内沿半径方向上的中部通过零点,通过液体轴向速度为零的各点,可以描绘成一个圆锥形表面,即零轴速包络面 (LZVV)。如图5所示为零轴速包络线和包络面,该面内部液体向上流动,形成内旋流,而在其外部的液体则向下往底流口方向流动,形成外旋流。

3.2 切向速度

图 6为不同旋流器高度截面切向速度沿径向变化曲线分布,从整个径向截面切向速度分布来看,其分布曲线呈明显的“驼峰”曲线,即每侧都存在一个最大切向速度点,所有的最大切向速度点可以形成一个分界柱面,而且随着旋流器高度的增加,最大值点的切向速度值在降低,如在轴向高度为0.015 m时,切向速度为 7.17 m/s;而当轴向高度为0.025 m时,切向速度为 5.78 m/s,而且切向速度大部分都为正值,这是由于柱坐标系中流体运动方向与主流方向一致,符合右手定则,但通过云图发现,在主分离区轴心区域还是存在一些负值区域,分析认为这是二次涡流所导致。模拟结果与徐继润等[6]通过对水封式旋流器研究所得出的结论是一致的。

图 6 不同旋流器高度截面切向速度沿径向变化曲线分布

3.3 循环流现象

通过对轴向速度分布的分析,发现在溢流管壁外侧存在双环流动,即出现了循环流现象。可从图 7中 Y=0纵截面上可以看出,深入到旋流器内腔中的溢流管外壁与旋流管内壁之间区域的速度矢量呈椭圆轨迹的圆周运动,即发生了循环流动。循环流的出现会对马铃薯淀粉分离效率产生很大的负面影响。根据模拟出的循环流的特点,结合前人经验,本文采用增加溢流管壁厚度的措施来研究其对循环流的影响,图 9为增加溢流管壁厚3 mm以后所得到的轴向速度分布,与图 8实际工况下所采用的溢流管壁厚为 1 mm的轴向速度比较可知,图 7中虽然也存在双环流动,但是在径向循环流的区域已经变小,在图 6中溢流管壁附近的两个零轴速之间也就是循环流的径向距离为 2.5 mm,而增加溢流管壁厚以后所得循环流的区域在径向上只有1.25 mm,说明增加溢流管壁厚可以在一定程度上减小循环流的影响,但是还不能完全消除。

4 液固两相流场分析

4.1 颗粒在旋流器内的体积分布

图 10和图 11分别为在 Y=0纵截面混合相体积云图和 Z=0.01 m横截面混合相体积分布云图,从图 10和图 11中可以很明显的看出按照体积比不同而形成的分层。总结相的分布规律为:第二相也就是颗粒相 (a)主要分布在外围器壁附近,第一相也就是水 (b)主要分布在轴心区域,另外在两者之间还存在相间混合过渡区域。这种分布直观地反映了旋流器的分离规律,当流体进入旋流器后,淀粉等密度大的颗粒所受离心力大,向壁面附近运动,而轻杂所受离心力小,主要分布在轴心区域。

4.2 淀粉分离旋流器的工艺指标计算

淀粉分离旋流器的工艺指标包括旋流器的能耗指标—压降,因此通过改变入口物料的流量预测其对旋流器压力降的影响,从而找出水力旋流器入口流量—压力降的规律。

本研究中数值模拟计算所采用的是动压降和静压降之和来计算水力旋流器的总压降,其中水力旋流器的压降指进口处的压降和两个出口处的压力之差,并且用流量加权平均来表示总的能量损失:

式中:Q,Qu,Q0分别为进口流量,溢流口流量,底流口流量 /L/min;ΔPu,ΔP0分别为进口与底流口,进口与溢流口之间的压降 /kPa。

表 3给出了不同的进料流量下计算模型的压降值,并与 Plitt[7]经验公式所计算出的压降进行对比分析,数据比较接近。为更清晰看出压降随流量的变化趋势,将表 3的数据绘成曲线图 12。由表 3及图 12可见,随着流量的增大,模拟静压降、动压降绝对值、总压降均随之增大。因此,当进口料液流量增大,即生产能力增加时,压降随之增加。模拟动压降/kPa -16.1 -37.5 -52.2 -63 -86.9-100.6模拟总压降/kPa 58.3 93.4 120.1 134.2 136.6 138.6经验公式压降 /kPa 66.5 111.9 142.8 148.6 165 173.5

表 3 流量—压降关系表

图 12 流量—压降关系表

5 结论

5.1 模拟得到的三维速度分布在变化趋势上是基本一致,同时通过改变入口流量模拟得到的进出口压降变化与经验公式比较基本相同。而且通过数值模拟能够更直观的显示旋流器内液固两相的变化趋势。表明利用 CFD对水封式淀粉分离旋流器流场的模拟结果具有较好的准确性。

5.2 通过流场计算的结果表明增加溢流管壁厚可以在一定程度上减小循环流的影响。

5.3 通过旋流器两相的体积分布变化,当流体进入旋流器后,淀粉等密度大的颗粒所受离心力大,向壁面附近运动,而轻杂所受离心力小,主要分布在轴心区域,解释了两相分离机理。

5.4 模拟发现,旋流器流量的增大,模拟静压降、动压降绝对值、总压降均随之增大。结果与经验公式的基本相似说明通过模拟结果得到压降的变化是可信的。

这些分析结论为进一步改进淀粉旋流器的结构、优化旋流器的工艺指标、提高其淀粉分离效率等提供了很好的设计依据。由于主要是针对旋流器内部流场的研究,期望能从内部流场的改变去研究分离机理的变化和影响,所以对分级效率的直接研究不足,因此下一步研究的重点是通过内部流场的变化对分离效率的影响。

[1]梁政,吴世辉,任连城,等.论水力旋流器流场数值模拟中湍流模型的选择[J].天然气工业,2007,27(3):119-121

[2]赵立新,崔福义,蒋明虎,等.基于雷诺应力模型的脱油旋流器流场特性研究[J].化学工程,2007,35(5):32-35

[3]王卫国,周慎杰.圆柱旋流器多相流场的数值分析[J].化工装备技术,2006,27(2):17-20

[4]王福军.计算流体动力学分析 [M].北京:清华大学出版社,2004

[5]Hwang C C.On the main flow pattern in hydrocyclones[J].Journal of Fluids Engineering,1993,11(15):21-25

[6]徐继润,罗茜.水力旋流器流场理论 [M].北京:科学出版社,1998

[7]PlittL R.A mathematicalmodel of the hydrocyclone classifi2 ers[J].CI M Bulletin,1976,(3):114-123.

Numerical Si mulation and Research on Flow Field in Starch-Separating Hydrocyclone

WuWenbin1Wang Xin1,2Wang Yanbo1

(Henan univercity of technology1,Zhengzhou 450007)

(Nanjing Research Institute forAgriculturalMechanizationMinistry ofAgriculture2,Nanjing 210014)

Because the flow behavior in a hydrocyclone is very complicate,designers can only predict the perfor m2 ance of device relying on experience equation,and it is not satisfied.The s mall diameter hydrocyclone for starch sep2 arating wasmodeled and the internal flow field was calculated by using program CFD.The RS M modelwas adopted to simulate the single-phase flow field,emphasizing the velocity distribution of internal flow field and the circulation flow that exists extensively in hydrocyclone.And then adopting the M IXTURE model to si mulate the flow of solidfluid two phases in hydrocyclone based on single-phase flowing.The relation between pressure drop and inlet flux were analyzed.It is proved that the calculated results agree with experimental results accurately.

computational fluid dynamics,starch-separating hydrocyclone,turbulence,solid-liquid two pha2 ses flow

TS 231

A

1003-0174(2010)01-0117-06

2009-02-03

武文斌,男,1959年出生,教授,博士,硕士生导师,粮食机械的结构设计和特种加工