磨损活塞杆化学复合镀修复工艺

2010-11-16陈名华夏成宝葛文军

陈名华,夏成宝,葛文军

(空军第一航空学院,河南 信阳 464000)

磨损活塞杆化学复合镀修复工艺

陈名华*,夏成宝,葛文军

(空军第一航空学院,河南 信阳 464000)

应用化学复合镀技术修复磨损的作动筒活塞杆,介绍了化学复合镀Ni–P–PTFE(聚四氟乙烯)镀液配方、修复工艺流程及工艺条件。讨论了温度、pH、搅拌方式对PTFE复合量的影响,获得了化学复合镀较佳的工艺条件:温度85 ~ 95 °C,pH = 4.8,机械搅拌10 min、间歇1 min。修复层测试结果表明,镀层厚度为20 μm的修复件,其显微硬度为390 HV,使用3个月后的磨损量为1.2 g。修复件的使用寿命达到3年,满足用户要求。

化学复合镀;镍磷合金;聚四氟乙烯;活塞杆;磨损;修复

1 前言

化学镀Ni–P合金非晶态镀层具有硬度高、结合强度高、耐磨抗蚀性好和可焊接等特点,已广泛应用于化工、机械和电子等行业。而在镀液中加入各种性能的微粒,如碳化硅、陶瓷、金刚石、石墨、二硫化钼或聚四氟乙烯等,与镍磷进行共沉积,可获得具有特殊性能的镀层。其中,聚四氟乙烯(PTFE)由于具有极好的化学稳定性、优异的不粘性、耐高低温以及良好的介电性能,尤其是其摩擦系数很小而受到重视,所制备的Ni–P–PTFE复合镀层具有良好的自润滑、耐磨减摩性能,已成功应用于零件修复和表面强化方面[1-2]。

活塞杆是作动筒的关键部件,一般由高强度钢制成,表面镀铬或镉。在工作过程中,由于活塞杆在套筒内来回运动,活塞杆或套筒因磨损,会使两者间的配合间隙超过规定要求,出现渗油、漏油现象,影响作动筒的性能。过去采用退铬、重新镀铬、磨削、精加工等多道工序才能修复,而且氢脆现象很难消除。如果更换,维修成本会大大提高。如采用化学镀镍技术进行修复,则不仅简化了工序,降低了氢脆现象,而且具有镀层尺寸易于控制,修复镀层质量高和适合形状复杂的零件等特点[3-4]。

2 修复工艺

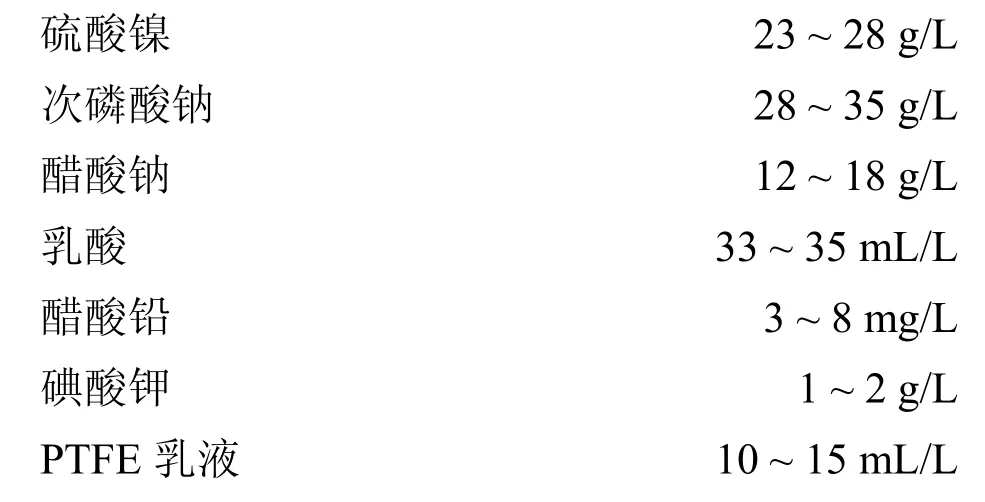

2. 1 镀液配方

全氟辛基季胺碘化物(阳离子) 0.25 ~ 0.50 g/L

化学复合镀Ni–P–PTFE的关键在于让PTFE粒子均匀地分散于镀液中,同时保持稳定。而PTFE是一种高疏水性物质,其表面不能被水润湿。因此,必须加入表面活性剂,以降低其临界表面张力,使其形成均匀的乳液,并最终被共沉积到镍磷镀层中[5]。试验选用了浙江巨圣氟化学有限公司生产的PTFE乳液,该乳液的基本性能参数为:pH = 8 ~ 9,黏度15 ~ 30 mPa·s,表面活性剂含量6% ± 2%,固含量60% ± 2%,粒径0.1 ~ 0.4 μm,树脂熔点(327 ± 10) °C。加入全氟辛基季胺碘化物表面活性剂的目的是为了提高 PTFE的均匀分散能力,并提高其对镀件表面的亲和性。

2. 2 化学复合镀的工艺条件

通常,复合镀层中PTFE的复合量越大,则镀层的润滑性能越好。复合镀层中PTFE的复合量又与化学复合镀时的温度、pH和搅拌方式有关。

2. 2. 1 温度

镀层中 PTFE复合量一般随温度升高呈先升后降的趋势。开始时,随着温度升高,镍和磷的生成反应加快,快速沉积的镍、磷原子会镶嵌更多的PTFE粒子。同时,温度升高使PTFE粒子活性增加,迁移到镀件表面的几率增大,因此,复合量增多。当温度进一步升高,粒子停留在镀件表面的时间缩短,没有完全被镶嵌的粒子会脱离表面,并且表面活性剂对PTFE的吸附能力下降。故进一步升高温度,导致复合量减小。研究表明,温度为85 ~ 95 °C时,PTFE复合量最大[6]。本试验选用的施镀温度为90 °C。

2. 2. 2 pH

当宝宝长期处在负面情绪下,只要需求没有获得立即满足,就会用啼哭、使性子或耍赖撒泼的方式来抗争,这时如何平复他的情绪?

对酸性镀液而言,pH在4 ~ 6之间最有利于反应的进行。因为随着pH的增加,镀件表面的H+会减少,有利于PTFE粒子在镀件表面的吸附和沉积;但pH过大,Ni–P合金的沉积速度增加过快,而PTFE沉积速度增加慢,导致PTFE复合量减小[7]。实验表明,当pH为4.8时,Ni–P合金与PTFE的沉积速度达到最佳配合,PTFE复合量最大。

2. 2. 3 搅拌方式

化学复合镀时,PTFE粒子在镀件表面嵌合共沉积要经历2个过程:首先,粒子依靠搅拌机械力作用与镀件表面接触,静电引力作用促进粒子吸附;然后粒子被金属镀层逐渐包覆而实现沉积,形成复合镀层。如果搅拌过于强烈或者粒子在镀件表面停留时间过短,都会使粒子与Ni–P合金不能共沉积。因此,搅拌方式在复合镀中显得十分重要。资料表明,在相同镀液和工艺参数下,间歇式搅拌既可保证镀液中粒子均匀悬浮及粒子与镀件表面的有效碰撞,又可避免镀件表面上的吸附粒子因强烈搅拌而被冲刷脱附[8]。因此,试验采用间歇搅拌,即机械搅拌10 min,间歇1 min。

2. 3 修复工艺流程

作动筒活塞杆的化学复合镀修复工艺流程如下:打磨—去污遮蔽—喷砂强化—弱活化—水洗—化学复合镀—水洗—除氢—磨光—成品。

2. 3. 1 打磨

为避免活塞杆因酸洗发生氢脆,采用金相砂纸对受损部位进行打磨修整,打磨量要尽量小。修整后精确测量尺寸,并确定需增加的尺寸及施镀时间。

2. 3. 2 去污遮蔽

用汽油或丙酮等有机溶剂擦拭,除去油污,并将非镀表面用硝基胶或过氯乙烯胶进行遮蔽。

2. 3. 3 喷丸强化

为提高活塞杆的抗疲劳性能和抗应力腐蚀性能,通过高速运动的弹丸对活塞杆进行撞击,使其表面形成一定厚度的冷作硬化层。

2. 3. 4 活化

用稀盐酸和氢氟酸对活塞杆表面进行活化处理,除去表面氧化物,提高镀层与基体金属的结合力,时间不超过1 min,以防氢脆加剧。活化后水洗干净,防止污染化学镀液。

2. 3. 5 化学复合镀

在间歇机械搅拌下进行化学镀,当镀层厚度达到要求后,停止施镀,去掉保护绝缘胶。

2. 3. 6 烘烤除氢

为了避免化学镀及活化时产生轻微的氢脆,可在镀后4 h内进行除氢处理。将零件放在200 ~ 230 °C电烤箱内烘烤2 ~ 3 h,确保彻底除氢。

2. 3. 7 磨光

对除氢后的零件进行精加工磨光处理,确保尺寸要求。

3 镀层检验与应用

为评价修复镀层的性质,测量了其硬度、结合力及耐磨性。采用 KL-1库仑电解测厚仪测量厚度,HVS-1000型显微硬度计测量显微硬度,通过热震试验测量结合强度,使用MM-200型摩擦磨损试验机进行干摩擦试验(载荷80 N,转速200 r/min,时间30 min,对偶件为 45钢环)。修复镀层的性能测量结果和使用情况见表1。

表1 修复镀层性能检测结果Table 1 Test results of the deposit after reparation

表 1结果表明,修复的镀层质量较好;使用该工艺修复磨损活塞杆,经过 3个月的使用,发现其运行良好,镀层未出现起皮、脱落现象,而磨损情况要略好于新件。继续使用,发现其使用寿命与新件相当,体现出明显的经济效益。

4 结论

采用化学复合镀工艺修复磨损作动筒活塞杆,减小了氢脆现象,并赋予其良好的减摩性能。该工艺成本低、方法简单、性能稳定及修复质量好,特别适用于形状复杂的小零件,具有很好的推广价值。

[1] 仵亚婷, 沈彬, 刘磊, 等. 化学复合镀的研究现状及镀层的应用[J]. 电镀与涂饰, 2005, 24 (1): 59-64.

[2] 仵亚婷, 刘磊, 高加强, 等. 自润滑 Ni–P–PTFE化学复合镀工艺及镀层性能[J]. 上海交通大学学报, 2005, 39 (2): 206-210.

[3] 葛文军, 高昆, 汪定江. 飞机活塞杆化学镀镍修复工艺[J]. 材料保护, 2003, 36 (7): 60-61.

[4] 辜健, 耿俊豹, 金家善. 化学复合镀在液压阀修复中的应用[J]. 材料保护, 2002, 35 (11): 49-50.

[5] 王柳斌, 赵永武. 化学复合镀Ni–P–PTFE的镀速及镀层摩擦学性能研究[J]. 电镀与涂饰, 2009, 28 (3): 17-20.

[6] 宋来洲, 丁健. Ni–P–PTFE复合镀层在制药设备上的应用研究[J]. 天津理工学院学报, 2000, 16 (3): 58-60.

[7] 刘意春, 仵亚婷, 胡文彬. (Ni–P)–PTFE化学复合镀工艺的研究[J]. 电镀与环保, 2005, 25 (4): 27-29.

[8] 张淑艳, 胡三媛. 化学复合镀 Ni–P–PTFE工艺的试验研究[J]. 中国农业大学学报, 2006, 11 (2): 70-73.

Reparation process of worn piston rod by electroless composite plating //

CHEN Ming-hua*, XIA Cheng-bao, GE Wen-jun

The worn actuator piston rod was repaired by electroless composite plating. The bath formulation of electroless composite Ni–P–PTFE (polytetrafluoroethylene) plating, reparation process flow and technological conditions were introduced. The effects of temperature, pH and stirring method on the amount of PTFE incorporated were discussed. The optimal process conditions were obtained as follows: temperature 85-95 °C, pH 4.8 and mechanical stirring 10 min followed by intermission of 1 min. The test results of repaired deposits showed that the deposit with a thickness of 20 μm has a microhardness of 390 HV and its wear loss is 1.2 g after use for three months. The service life of workpiece after reparation is up to three years and thus meets users’ requirements.

electroless composite plating; nickel–phosphorus alloy; polytetrafluoroethylene; piston rod; wear; reparation

The First Aeronautical Institute of the Air Force, Xinyang 464000, China

TQ153.12

A

1004 – 227X (2010) 11 – 0019 – 03

2010–05–20

2010–06–25

陈名华(1975–),男,湖北咸宁人,硕士,副教授,主要从事航空维修表面工程方面的教学、科研工作。

作者联系方式:(E-mail) huamingchen6@sina.com。

[ 编辑:韦凤仙 ]