铈盐和硅烷改性阳极氧化LY12铝合金的耐蚀性能

2010-11-16张金涛李春东曹桂萍胡吉明

张金涛,李春东,曹桂萍,胡吉明

(1.常州工学院化工系,江苏 常州 213022;2.浙江大学化学系,浙江 杭州 310027)

铈盐和硅烷改性阳极氧化LY12铝合金的耐蚀性能

张金涛1,*,李春东1,曹桂萍1,胡吉明2

(1.常州工学院化工系,江苏 常州 213022;2.浙江大学化学系,浙江 杭州 310027)

采用硫酸阳极氧化法在 LY12铝合金表面制备了阳极氧化膜,然后以 γ–环氧丙氧丙基三甲氧基硅烷(GPTMS)/正硅酸乙酯(TEOS)杂化溶胶封闭,并在封闭过程中引入Ce3+作为缓蚀剂。对吸附Ce3+的铝合金阳极氧化膜进行了X射线光电子能谱(XPS)分析。通过极化曲线与电化学阻抗谱(EIS)研究了铈盐和硅烷杂化溶胶改性的阳极氧化铝合金电极在25 °C、3.5%(质量分数)NaCl溶液中的耐蚀长效性。结果表明,硅烷杂化溶胶封闭方法极大提高了阳极氧化膜的耐长期腐蚀性能。Ce3+在硅烷杂化溶胶封闭的阳极氧化膜体系中的引入方式不同导致其耐蚀长效性具有显著差异。吸附 Ce3+后再经硅烷杂化溶胶封闭的阳极氧化膜电极的耐蚀性显著高于铈盐掺杂硅烷杂化溶胶封闭的阳极氧化膜。

铝合金;阳极氧化;铈盐;硅烷;改性;耐蚀性

1 前言

LY12铝合金具有强度高及密度低的优点,是航空、机械、电子等工业中广泛应用的合金材料之一。由于Cu元素含量较高,合金的耐蚀性大为降低,常发生点蚀、晶间腐蚀、应力腐蚀开裂(SCC)及剥落腐蚀等。对铝合金进行恰当的表面处理和改性能够极大地提高其耐蚀性能。铝合金阳极氧化是一种工业中广泛采用的表面处理方法[1],可极大提高材料的耐腐蚀性能和电绝缘性能。同时,铝合金经过阳极氧化后其表面带有大量羟基(-OH),为后续硅烷化处理奠定良好基础[2]。铝合金阳极氧化膜常用的封闭方法有沸水封闭,高压蒸汽封闭,镍盐和钴盐封闭,重铬酸盐封闭[3]以及近期发展的稀土封闭[4]等。

硅烷杂化膜是一种以SiO2无机网络为基础的有机–无机杂化材料,通过有机硅烷(或称硅烷偶联剂)与正硅酸酯混合前驱体发生共同水解–缩聚反应而形成。在金属基体表面采用浸涂或喷涂等方法可制备硅烷杂化涂层,这类涂层具有阻挡性好、与金属基体结合力强、化学稳定性高等优点,可显著提高金属基体的耐蚀性能[5-8]。

虽然完整的硅烷膜具有与铬酸盐钝化膜相当的抗腐蚀能力,可一旦受到机械损伤,硅烷膜就会失去其保护性能。为了弥补这一不足,近来研究者尝试了在硅烷膜制备过程中加入微量稀土化合物如 Ce(NO3)3。结果发现,含有微量稀土化合物的硅烷膜表现出与铬酸盐钝化膜相似的“自修复”功能[9-12]。

在前期工作[11-12]中,笔者对在LY12铝合金表面制备的铈盐(Ce(NO3)3)掺杂GPTMS/TEOS杂化膜的耐蚀性进行了研究。结果表明:(1)铈盐掺杂硅烷杂化膜的耐蚀性显著优于未掺杂硅烷杂化膜;(2)铈盐掺杂浓度不同,硅烷杂化膜的耐蚀性能具有显著差异;(3)铈盐掺杂硅烷杂化膜经历较长时间浸泡后对金属基体仍具有较好的保护作用,是缘于铈离子良好的缓蚀性能。鉴于铝合金阳极氧化膜具有多孔性和良好的耐蚀性,本文在上述研究结果基础上,首先采用硫酸阳极氧化法处理LY12铝合金基体,然后对其表面进行铈盐和硅烷杂化溶胶改性。长时间浸泡于3.5%(质量分数)NaCl溶液(溶液温度为25 °C)的过程中,通过测量极化曲线和EIS,对铈盐和硅烷杂化溶胶改性阳极氧化铝合金电极耐蚀性能随浸泡时间的变化进行了研究。

2 实验

2. 1 试剂和材料

γ–环氧丙氧丙基三甲氧基硅烷(γ-GPTMS),工业品,纯度>95.0%,金坛市河头有机化工厂;正硅酸乙酯(TEOS),化学纯,上海五联化工厂;硝酸铈、硫酸高铈、98%浓硫酸、无水乙醇、乙酸、乙酸钠、氯化钠和硫酸铝,均为市售分析纯。

LY12铝合金板材(100 mm × 50 mm × 2 mm)用400 ~ 1 000号耐水砂纸打磨后进行化学除油,自来水冲洗,丙酮和去离子水超声清洗,电吹风吹干,保存于干燥器中备用。

2. 2 样品制备

铝合金阳极氧化采用硫酸阳极氧化工艺[13-16],不锈钢板作为阴极,溶液体积250 mL,其中H2SO4200 g/L,Al3+1 g/L,Ce(SO4)2·4H2O 0.5 g/L,直流电流密度约为20 mA/cm2,溶液温度15 ~ 25 °C,通电时间30 min。

硅烷杂化溶胶的制备方法参见文献[11-12]。

(1) 将阳极氧化铝合金试样浸入 0.1 mol/L Ce(NO3)3乙醇溶液中6 h,取出吹干后浸入硅烷杂化溶胶中,静置2 min后匀速提出,吹干后100 °C固化2 h。

(2) 将阳极氧化铝合金试样分别浸入硅烷杂化溶胶和Ce(NO3)3掺杂的硅烷杂化溶胶中,静置2 min后匀速提出,吹干后100 °C固化2 h。前期研究[11]表明,铈盐掺杂浓度为0.001 mol/L时所得硅烷杂化膜的耐蚀性最优,因此,本文仍采用0.001 mol/L的铈盐掺杂浓度。

2. 3 电化学测试

铈盐和硅烷杂化溶胶改性的阳极氧化铝合金电极的极化曲线和电化学阻抗谱(EIS)测量采用三电极体系,其中铝合金电极为工作电极,铂片为对电极,饱和甘汞电极(SCE)为参比电极。电解质溶液为 3.5% NaCl溶液。铝合金电极的测量面积约为3.8 cm2。

用CHI660B电化学工作站(上海辰华仪器公司)进行电化学测量,测试软件为仪器随机附带的电化学综合测试系统。极化曲线的电位扫描范围为-1.4 ~ 2.0 V (相对于SCE),扫描速率为1 mV/s。EIS测量在开路电位下完成,施加振幅为10 mV的正弦波电位扰动,测试频率范围为105~ 10-2Hz。所有电化学测试均在室温(溶液温度为25 °C)下进行。

2. 4 阳极氧化膜的元素组成分析

采用英国VG公司的ESCALAB MARK II能谱仪进行XPS测量,Mg Kα作为X射线源,电子能量为50 eV,获得阳极氧化膜的成分。

3 结果与讨论

3. 1 吸附Ce3+的阳极氧化膜成分

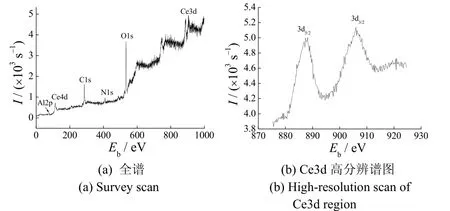

图1为铝合金阳极氧化膜浸泡于0.1 mol/L Ce(NO3)3乙醇溶液中6 h后的XPS能谱分析结果。

图1 吸附Ce3+的阳极氧化膜表面XPS谱图Figure 1 XPS spectra of the surface of anodic oxidation film where Ce3+ is adsorbed

由图1a可知,阳极氧化膜在铈盐溶液中浸泡后,Ce3+和NO3-离子被吸附在阳极氧化膜表面。C元素的出现可能是阳极氧化膜表面受到空气污染以及残留的微量乙醇所致。由图1b可知,阳极氧化膜表面吸附的铈盐基本上以三价的形式存在,谱图中并未出现明显的Ce3d3/2的卫星线μ′′峰[17]。

3. 2 极化特性

3. 2. 1 改性前后阳极氧化膜的极化曲线

为研究铈盐和硅烷杂化溶胶改性对提高阳极氧化铝合金电极耐蚀性能的效果,测试了不同处理工艺下铝合金阳极氧化电极在3.5% NaCl溶液中长时间浸泡后的极化曲线,结果见图2。其中,曲线1为阳极氧化膜;曲线2为硅烷杂化溶胶封闭阳极氧化膜;曲线3为Ce(NO3)3掺杂硅烷杂化溶胶封闭阳极氧化膜;曲线 4为吸附Ce3+后硅烷杂化溶胶封闭阳极氧化膜。

图2 不同处理工艺下阳极氧化LY12铝合金电极的极化曲线Figure 2 Polarization curves for anodically oxidized LY12 aluminum alloy electrodes with different treatment processes

由图2可知,铝合金经阳极氧化后,其耐蚀性显著增强。与裸铝合金的极化曲线[12]相比,该电极极化曲线的阴极支和阳极支都显著向低电流密度方向移动。在经历了192 h浸泡后,其阳极钝化电位区间仍然很宽(如曲线1),但由于阳极氧化膜的溶解,导致维钝电流密度显著增大,表明铝合金的阳极氧化处理耐长期腐蚀的能力不理想。铝合金阳极氧化膜经过硅烷杂化溶胶和铈盐封闭处理后,表现出极好的耐长期腐蚀性能(如曲线2、3和4),即3条曲线的阳极支的电流密度比曲线1减小了4 ~ 6个数量级。在几乎相同的浸泡时间后,3种电极的阳极钝化电位区间相近,但维钝电流密度按以下顺序依次减小:硅烷杂化溶胶封闭阳极氧化膜 > Ce(NO3)3掺杂硅烷杂化溶胶封闭阳极氧化膜 > 吸附Ce3+后硅烷杂化溶胶封闭阳极氧化膜。这表明,铈盐和硅烷改性处理对提高阳极氧化铝合金电极的长效耐蚀性具有优异的效果。

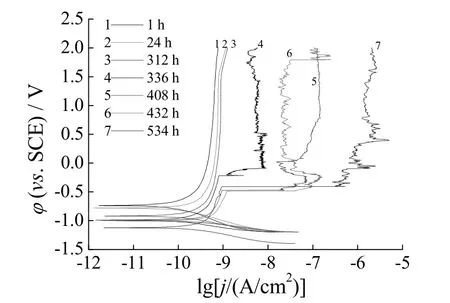

3. 2. 2 Ce3+掺杂硅烷杂化溶胶改性阳极氧化铝合金电极的极化曲线

硅烷杂化溶胶中加入Ce(NO3)3作为缓蚀剂,然后在阳极氧化铝合金试样表面制备铈盐掺杂硅烷杂化膜。该电极在3.5% NaCl溶液中进行长时间浸泡,并在同一电极的连续浸泡过程中,于不同浸泡时间进行了极化曲线测量,其结果见图3。如图3所示,在浸泡312 h过程中(见曲线1 ~ 3),虽然电极的腐蚀电位φcorr有比较明显的负移,但其极化曲线形状几乎相同,均具有非常宽的阳极钝化电位区间,其阳极维钝电流密度保持在约10-10A/cm2数量级。铝合金阳极氧化膜属于非电子导体膜,其导电只能依靠膜内离子在高电场强度作用下的移动来实现[18]。因此,当铈盐掺杂硅烷杂化溶胶改性阳极氧化膜时,溶胶封闭了阳极氧化膜的多孔层,并在其表面形成连续完整的硅烷膜,增强了阳极氧化膜的致密性,极大提高了腐蚀离子(如Cl–)通过该层膜到达金属基体的阻力,有效阻挡了腐蚀离子在膜内的迁移,从而极大增强了铝合金的耐蚀性能。

图3 铈盐掺杂硅烷杂化溶胶封闭的阳极氧化铝合金电极浸泡在3.5% NaCl溶液中的极化曲线Figure 3 Polarization curves for LY12 aluminum alloy electrodes with anodic oxidation film sealed by Ce-doped silane hybrid sol during immersion in 3.5% NaCl solution

图3表明,当电极浸泡336 h后,极化曲线(曲线4 ~ 7)的阳极支发生了显著变化。当极化电位正移至一定值(-500 ~ -220 mV区间)时,阳极极化电流密度突然增大至某值,而后保持不变(≤10-6A/cm2)。此现象的出现可能是由于铝合金阳极氧化膜在经历了长时间浸泡后发生溶解而减薄,同时腐蚀介质中含有能够吸附于阳极氧化膜多孔层的Cl-,该离子的存在将引起阳极氧化膜局部破坏,从而使其致密性降低,导致阳极极化电流密度急剧升高。

比较曲线5和6可知,两者的阳极钝化电位区间几乎相同,但曲线6的维钝电流密度反而小于曲线5。这种情况的出现可能是在Ce3+离子存在的情况下,阴极反应(O2+ 2H2O + 2e-→ H2O2+ 2OH-和H2O2+ 2e-→2OH-)产生的 OH-可与在硅烷杂化膜浸泡过程中缓慢释放出的Ce3+反应,生成不溶性的氧化物/氢氧化物,沉积在铝合金阳极氧化膜表面[9-10]。

同时,Ce3+可能被H2O2氧化为Ce4+,从而生成溶解度更小的Ce(OH)4,沉积于基体表面[10]。

无论生成 Ce(OH)3还是 Ce(OH)4,均可显著降低O2还原反应速率,阻止阴极反应继续发生,从而达到抑制整个腐蚀反应的目的。

至实验结束时(534 h,曲线 7),腐蚀电位降至-1 123 mV,阳极极化电流密度进一步升至10-6A/cm2数量级,但仍存在较宽的钝化电位区间。

3. 2. 3 阳极氧化膜吸附Ce3+后涂覆硅烷杂化溶胶的铝合金电极的极化曲线

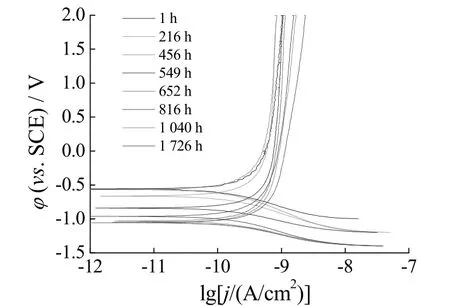

为进一步探讨稀土 Ce3+的缓蚀性能,将阳极氧化铝合金试样浸泡于0.1 mol/L Ce(NO3)3乙醇溶液中6 h (吸附Ce3+后阳极氧化膜的表面元素组成见图1),然后在其表面制备硅烷杂化膜。该电极在3.5% NaCl溶液中进行长时间的浸泡,并在同一电极的连续浸泡过程中,于不同浸泡时间进行了极化曲线测量,其结果示于图4。

图4 吸附Ce3+后涂覆硅烷杂化溶胶的阳极氧化铝合金电极在3.5% NaCl溶液中浸泡不同时间的极化曲线Figure 4 Polarization curves for anodically oxidized LY12 aluminum alloy electrodes after adsorption with Ce3+ followed by coating with silane hybrid sol during immersion in 3.5% NaCl solution for different time

如图 4所示,随着浸泡时间的延长,铈盐和硅烷杂化溶胶改性阳极氧化铝合金电极的极化曲线形态未发生明显变化。腐蚀电位 φcorr缓慢负移,阴极分支基本相同,阳极分支的极化电流密度总体上逐渐增大。

处理后的铝合金电极在浸泡于NaCl溶液中的456 h过程中,随着浸泡时间的延长,腐蚀电位先降低后升高,但变化并不显著;极化曲线形状、钝化电位区间基本相同,维钝电流密度几乎一致,表明该电极具有非常优异的耐蚀性。

当浸泡了549 h后,铝合金电极的腐蚀电位发生了较为明显的变化,降至-840 mV;但阳极维钝电流密度与浸泡初期相比,变化甚微,极化曲线形态亦是如此。电极在浸泡时间为652 ~ 1 726 h之间的极化曲线表明,铝合金的腐蚀电位进一步下降至-1 000 mV左右,并基本保持不变,其阳极维钝电流密度呈现先增大后降低的趋势。其中,浸泡时间为816 h时,阳极极化曲线比浸泡初期右移了约0.5个数量级,但阳极维钝电流密度仍能达到10-9A/cm2,表现出极好的耐蚀性。

当铝合金经阳极氧化并吸附铈盐离子,进而实行硅烷杂化溶胶封闭后,通过渗透作用到达阳极氧化膜的O2发生去极化反应,生成OH-;OH-与吸附的Ce3+可生成沉淀[如式(1)和式(2)所示],增强了阳极氧化膜的致密性。由于硅烷杂化溶胶对阳极氧化膜多孔层的封闭作用,在提高阳极氧化膜的均匀性和致密性的同时,也导致浸泡过程中由阳极氧化膜溶解产生的腐蚀产物被牢固地覆盖在硅烷膜下而无法自由移动。因此,腐蚀部位有足够的时间再次钝化。借助于硅烷杂化溶胶的封闭作用和铈盐的缓蚀作用的协同,有效阻碍了O2在溶液与金属基体界面上自由扩散和迁移,降低了阴极反应的速率。腐蚀的动力被有效控制,腐蚀过程的阴、阳极反应均受到抑制,腐蚀过程因而减慢。

通过上述极化曲线分析可知,铈盐和硅烷杂化溶胶改性处理对提高阳极氧化铝合金电极的耐腐蚀性能具有很好的协同效应。而由于铈盐离子在金属腐蚀体系中的添加方式不同,导致涂膜呈现不同的长效耐蚀性能。

3. 3 阻抗分析

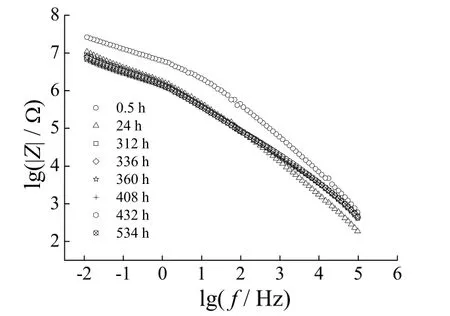

3. 3. 1 铈盐掺杂硅烷杂化溶胶封闭的阳极氧化铝合金电极的阻抗分析

采用 EIS对铈盐掺杂硅烷杂化溶胶封闭的阳极氧化铝合金电极进行了长时间的阻抗测量,结果示于图5。

图5 在3.5% NaCl溶液中浸泡不同时间的铈盐掺杂硅烷溶胶封闭的阳极氧化LY12铝合金电极的阻抗波特图Figure 5 Bode impedance plots of LY12 aluminum alloys with anodic oxidation film sealed by Ce-doped silane hybrid sol during immersion in 3.5% NaCl solution for different time

对于电化学阻抗谱,在相同频率下,阻抗值越大,涂层的耐蚀性越好。由图5可知,浸泡开始时(0.5 h),电极的阻抗谱曲线在中高频区(105~ 102Hz)为斜率接近-1的直线,低频阻抗曲线斜率虽明显偏离-1,但阻抗值高于107Ω。说明此时的硅烷杂化膜相当于一个电阻值很大、电容值很小的隔绝层[19]。随浸泡时间的延长,电解质溶液不断向硅烷杂化膜内渗透,表现在阻抗谱图上为浸泡24 h后阻抗曲线向低频方向发生移动,阻抗值有较为明显的下降。312 h后的各阻抗曲线低频部分与24 h时基本一致,而高频区(105~ 103Hz)的阻抗略有升高。高频阻抗增大可能缘于两种行为:(1)铝合金阳极氧化膜的多孔层在电解质溶液浸泡过程中发生部分溶解,其产物堵塞硅烷杂化膜的孔隙和缺陷;(2)掺杂于硅烷杂化膜中的铈盐离子溶出,生成的难溶物沉积在阳极氧化膜的多孔层,导致其致密性增强。同时,由312 ~ 534 h期间的各阻抗谱线没有明显的变化可知,电解质溶液向硅烷杂化膜的渗透在312 h后已经达到饱和,硅烷涂层的电容和电阻基本保持恒定。

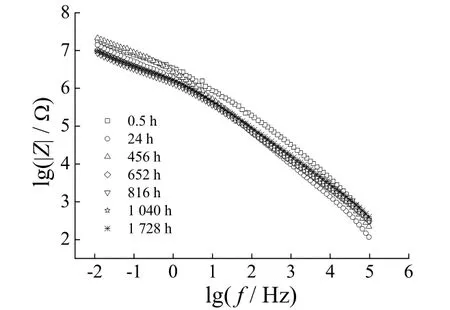

3. 3. 2 阳极氧化膜吸附Ce3+后涂覆硅烷杂化溶胶的铝合金电极阻抗分析

图 6为长期浸泡过程中测得的阳极氧化膜吸附Ce3+后涂覆硅烷杂化溶胶的铝合金电极阻抗图。

图6 吸附Ce3+再涂覆硅烷杂化溶胶的阳极氧化LY12铝合金电极的阻抗波特图Figure 6 Bode impedance plots of anodically oxidized LY12 aluminum alloy electrode after adsorption with Ce3+ followed by coating with silane hybrid sol during immersion in 3.5% NaCl solution for different time

由图6可知,在浸泡开始的24 h中,电极的阻抗谱变化较大,曲线向低频方向移动,表明电解质溶液在此期间快速渗透进入膜层内。在随后的浸泡时间内,阻抗曲线几乎相同,并呈现一个共同特征,即铝合金电极在各时刻测量的高频阻抗均略高于24 h的测量结果。此现象意味着阳极氧化膜吸附的 Ce3+离子在浸泡过程中发挥了优异的缓蚀作用,与硅烷杂化膜协同保护铝合金基体,使其具有长效耐蚀性能。

比较图5和图6的阻抗数据可知,铈盐吸附后涂覆硅烷杂化溶胶封闭的阳极氧化铝合金电极在浸泡1 728 h后的EIS,与铈盐掺杂硅烷杂化溶胶封闭阳极氧化铝合金电极浸泡534 h后的EIS几乎相同,表明Ce(NO3)3缓蚀剂的使用方式不同,导致两种电极体系的耐蚀长效性不同。

4 结论

(1) 铝合金阳极氧化膜具有较好的耐蚀性,但其长效性不佳。通过对阳极氧化膜进行硅烷杂化溶胶封闭,大幅度提高了铝合金在腐蚀介质中的耐蚀长效性。

(2) Ce离子的存在,可改善阳极氧化膜和硅烷杂化膜的致密性,提高其对腐蚀离子的阻挡作用,有效抑制铝合金基体腐蚀的发生与发展,使其具有极好的长效耐蚀性。

(3) Ce(NO3)3缓蚀剂的添加方式不同,导致铝合金基体的耐蚀长效性不同。阳极氧化铝合金先吸附Ce离子再涂覆硅烷杂化溶胶所得电极的耐蚀长效性远高于铈盐掺杂硅烷杂化膜电极,前者浸泡1 728 h后的EIS与后者浸泡534 h的EIS几乎相同。

[1] 吴纯素. 化学转化膜[M]. 北京: 化学工业出版社, 1986: 6.

[2] CORREA-BORROEL A L, GUTIERREZ S, ARCE E, et al. Organosilanes and polypyrrole as anticorrosive treatment of aluminium 2024 [J]. Journal of Applied Electrochemistry, 2009, 39 (12): 2385-2395.

[3] 朱祖芳. 铝合金阳极氧化与表面处理技术[M]. 2版. 北京: 化学工业出版社, 2010: 224.

[4] 周琦, 贺春林, 才庆魁, 等. 6种铝阳极氧化无铬封孔膜的性能比较[J].材料保护, 2009, 42 (2): 31-34.

[5] CHOU T P, CHANDRASEKARAN C, LIMMER S J, et al. Organic–inorganic hybrid coatings for corrosion protection [J]. Journal of Non-Crystalline Solids, 2001, 290 (2/3): 153-162.

[6] METROKE T L, GANDHI J S, APBLETT A. Corrosion resistance properties of Ormosil coatings on 2024-T3 aluminum alloy [J]. Progress in Organic Coatings, 2004, 50 (4): 231-246.

[7] METROKE T L, APBLETT A. Effect of solvent dilution on corrosion protective properties of Ormosil coatings on 2024-T3 aluminum alloy [J]. Progress in Organic Coatings, 2004, 51 (1): 36-46.

[8] 张金涛, 潘亮, 李春东. LY12铝合金表面硅烷杂化膜的电化学性能研究[J]. 电镀与涂饰, 2008, 27 (9): 22-25.

[9] PALANIVEL V, HUANG Y, VAN OOIJ W J. Effects of addition of corrosion inhibitors to silane films on the performance of AA2024-T3 in a 0.5 M NaCl solution [J]. Progress in Organic Coatings, 2005, 53 (2): 153-168.

[10] CABRAL A M, TRABELSI W, SERRA R. et al. The corrosion resistance of hot dip galvanised steel and AA2024-T3 pre-treated with bis-[triethoxysilylpropyl] tetrasulfide solutions doped with Ce(NO3)3[J]. Corrosion Science, 2006, 48 (11): 3740-3758.

[11] 张金涛, 杨春勇, 潘亮, 等. 2A12铝合金表面铈盐掺杂硅烷杂化膜在3.5% NaCl溶液中耐蚀性能的电化学研究[J]. 金属学报, 2008, 44 (11): 1372-1377.

[12] 张金涛, 李春东, 潘亮, 等. 铈盐掺杂 GPTMS/TEOS硅烷杂化膜腐蚀电化学行为随时间的变化[J]. 腐蚀与防护, 2009, 30 (12): 879-882, 908.

[13] 赵景茂, 陈胜利, 赵旭辉, 等. 铈盐在电场作用下对LY12铝合金阳极氧化膜的封闭作用[J]. 中国表面工程, 2008, 21 (1): 28-32.

[14] 李凌杰, 雷惊雷, 李荻, 等. 几种稀土盐封闭的铝阳极氧化试样的腐蚀行为[J]. 中国稀土学报, 2007, 25 (1): 64-68.

[15] 王春涛, 林伟国, 曹华珍, 等. 含稀土介质中铝合金阳极氧化研究[J].表面技术, 2003, 32 (3): 49-51.

[16] 杨胜奇. 稀土在金属表面处理工艺中的应用技术(7)——稀土铝及其合金宽温耐蚀耐磨硫酸阳极氧化工艺技术[J]. 材料保护, 2008, 41 (9): 72-74.

[17] 李国强, 李荻, 李久青, 等. 铝合金阳极氧化膜上阴极电解沉积的稀土铈转化膜[J]. 中国腐蚀与防护学报, 2001, 21 (3): 150-157.

[18] 曹楚南. 腐蚀电化学原理[M]. 2版. 北京: 化学工业出版社, 2004: 251.

[19] 曹楚南, 张鉴清. 电化学阻抗谱导论[M]. 北京: 科学出版社, 2002: 156-164.

Corrosion resistance of anodically oxidized LY12 aluminum alloy after modification with cerium nitrate and silane //

ZHANG Jin-tao*, LI Chun-dong, CAO Gui-ping, HU Ji-ming

An anodic oxidation film was prepared on the surface of LY12 aluminum alloy in a sulfuric acid solution, and then sealed with γ-glycidoxypropyltrimethoxysilane (γ-GPTMS) and tetraethyl orthosilicate (TEOS) hybrid sol with cerium(III) ions as corrosion inhibitor. The anodic oxidation film adsorbed Ce3+was analyzed by X-ray photoelectron spectroscopy (XPS). The long-term corrosion resistance of anodically oxidized aluminum alloy electrode after modification with cerium nitrate and silane hybrid sol was studied by polarization curves and electrochemical impedance spectroscopy (EIS) in 3.5wt% NaCl solution at 25 °C. Results revealed that the long-term corrosion resistance of the anodic oxidation film sealed with silane hybrid sol was increased greatly. The different ways of adding Ce(III) to the anodic oxidation film sealed by silane hybrid sol lead to a evident difference in long-term corrosion resistance. The corrosion resistance of the anodic oxidation film after adsorption with Ce(III) followed by sealing with silane hybrid sol is significantly higher than that of the film sealed by Ce-doped silane hybrid sol.

aluminum alloy; anodic oxidization; cerium salt; silane; modification; corrosion resistance

Department of Chemical Engineering, Changzhou Institute of Technology, Changzhou 213022, China

TG178

A

1004 – 227X (2010) 12 – 0033 – 05

2010–06–22

2010–08–24

国家自然科学基金项目(50871101);江苏省“青蓝工程”和常州工学院科研项目(YN0807)。

张金涛(1969–),男,博士,副教授,研究方向为腐蚀电化学。

作者联系方式:(E-mail) jintaozh2002@163.com。

[ 编辑:韦凤仙 ]