脉冲电沉积参数对Ti/Pb–WC–PAN复合电极析氧动力学行为及性能的影响

2010-11-16谢香兰曹梅郭忠诚姜妍妍

谢香兰,曹梅,郭忠诚,,姜妍妍

(1.昆明理工大学冶金与能源工程学院,云南 昆明 650093;2.昆明理工大学理学院,云南 昆明 650093)

脉冲电沉积参数对Ti/Pb–WC–PAN复合电极析氧动力学行为及性能的影响

谢香兰1,曹梅2,郭忠诚1,*,姜妍妍1

(1.昆明理工大学冶金与能源工程学院,云南 昆明 650093;2.昆明理工大学理学院,云南 昆明 650093)

采用脉冲电沉积法制备了钛基铅–碳化钨–聚苯胺(Ti/Pb–WC–PAN)复合镀层,研究了工艺条件及固体颗粒的添加量对Ti/Pb–WC–PAN复合镀层析氧动力学参数及外观、结合力、沉积速率的影响,确定了最佳工艺条件为:聚苯胺15 g/L,碳化钨30 g/L,脉冲导通时间0.3 ms,脉冲周期1.5 ms,平均电流密度3 A/dm2,温度25 °C。与纯铅相比,在此条件下制备的复合电极其析氧电位明显降低约300 mV,电催化活性高。

脉冲电沉积;铅基复合镀层;碳化钨;聚苯胺;析氧反应

1 前言

随着电子、航天、航空等行业的发展,人们对电镀技术的要求也越来越高,如要求镀层的结合力好,耐蚀性和耐磨性高等[1]。直流电镀技术已经无法满足要求,脉冲电沉积获得的镀层比直流电沉积镀层更均匀、结晶更细密,因此,脉冲电沉积技术在实际生产应用中得到快速发展。

脉冲电沉积是以被镀工件为电极,通以一定波形的脉冲电流,使金属离子在电极上以脉冲方式沉积,形成金属层的技术。与直流电沉积相比,脉冲电沉积具有许多优点,如降低孔隙率,提高覆盖能力、分散能力及结合力,改善阳极的溶解,提高镀层的机械物理性能,降低镀层的内应力,有利于获得成分稳定的合金镀层。

目前一般用铅及铅合金作为湿法提取锌、锰、钴、镍、铜、铬以及电镀铬等的阳极,这种电极存在着电解时槽电压高,电流效率低,能耗高,机械强度低,易变形从而造成电解过程短路等缺点。本文采用脉冲复合电沉积法制备出能降低析氧过电位,提高电催化活性的Ti/Pb–WC–PAN复合镀层。

2 实验

2. 1 材料及设备

实验采用30 mm × 30 mm × 2 mm纯钛板作为阴极,纯铅板作为阳极,阴阳极面积比为 1∶1.5。电镀电源用SMD-60P型智能多组换向脉冲电镀电源(邯郸市大舜电镀设备有限公司)。电镀前采用TEQB型超声设备(深圳市艾科森自动化设备有限公司)对镀液超声分散30 min,电镀过程采用78-1磁力加热搅拌器(江苏省金坛市荣华仪器制造有限公司)进行搅拌。用上海辰华CHI760C型电化学工作站测定阳极极化曲线。

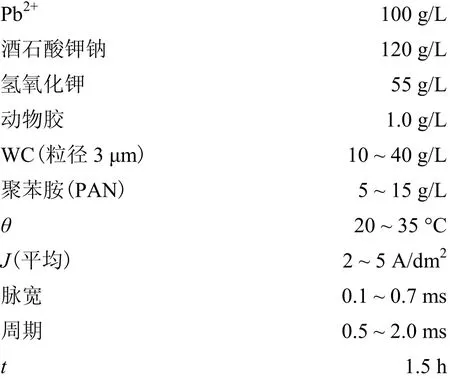

2. 2 镀液成分及工艺参数

2. 3 镀层外观的检验

镀层外观有针孔、麻点、起皮、起泡、脱落、阴阳面等为不合格。镀层表面平整、均匀、细致紧密,则合格。

2. 4 镀层结合力的测定[2]

由于铅质软,故采用热震试验:将试样放在炉中加热至(150 ± 10) °C,保温1 h,然后放入室温水中骤冷,检查镀层是否起泡、脱落。

2. 5 镀层沉积速率的测定

镀层沉积速率的测定采用称重法。采用 JA-5003型电子分析天平(上海恒平科学仪器有限公司,精确度0.l mg)称重后,按下式计算镀层沉积速率:

式中v为镀层沉积速率,g/(h·dm2);m为镀层质量,g;A为镀层面积,dm2;t为电沉积时间,h。

2. 6 复合镀层阳极极化曲线的测定

采用上海辰华CHI760C型电化学工作站测定阳极极化曲线。试验采用ZnSO4–H2SO4溶液(Zn2+50 g/L,H2SO4150 g/L),温度35 °C,饱和甘汞电极(SCE)为参比电极,石墨电极为对电极。除非特别说明,文中所有电位均相对于SCE。

3 结果与讨论

3. 1 镀层阳极极化曲线的测定

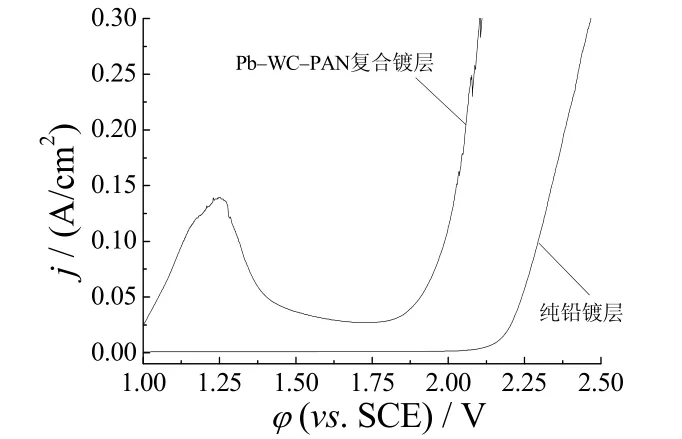

图1为Ti/Pb镀层和Ti/Pb–WC–PAN复合镀层的阳极极化曲线。

图1 阳极极化曲线Figure 1 Anodic polarization curves

从图1可以看出,Ti/Pb–WC–PAN复合镀层的析氧电位约为1.8 V,而纯铅镀层的析氧电位约为2.1 V。两者相比,前者的析氧电位要低约300 mV。由此可见,固体颗粒WC与PAN的掺入可以有效地降低析氧电位。在电镀锌过程中,阳极析氧电位在槽电压中占很大一部分,故析氧电位的降低可以在很大程度上降低槽电压。即析氧电位越低,槽电压越低,电流效率升高[3-4]。

用塔菲尔公式η = a + b lgj对图1的极化曲线数据进行线性拟合,得到a、b值,再计算出不同电流密度下的过电位η。Ti/Pb–WC–PAN复合镀层及纯铅镀层在常用电流密度下的过电位及有关的电极过程动力学数据列于表1。

表1 镀层的析氧动力学参数及过电位Table 1 Kinetic parameters and overpotential of oxygen evolution of coatings

在电化学过程中,a、b值大,槽电压高,耗电量大;j0值小,槽电压高,耗电量大,电流效率低。从表1可以看出,Ti/Pb–WC–PAN复合镀层的a、b值小,j0值大,故电催化活性较好。因此,该复合镀层符合惰性阳极的基本要求。本文计算复合镀层的析氧动力学参数的方法与上述方法一致。

3. 2 工艺参数对复合电极的析氧动力学参数及性能的影响

3. 2. 1 聚苯胺

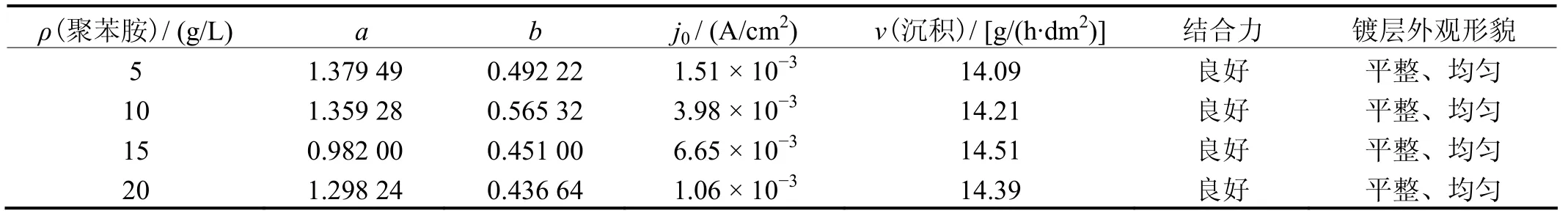

在WC质量浓度30 g/L,平均电流密度3 A/dm2,脉宽0.3 ms,周期1.5 ms,温度25 °C的条件下,聚苯胺(PAN)质量浓度对镀层性能的影响如表2所示。

表2 不同聚苯胺质量浓度下获得的电极析氧动力学参数Table 2 Kinetic parameters of oxygen evolution on electrodes obtained at different PAN concentrations

从表2可以看出,随着聚苯胺质量浓度的增加,沉积速率有所增大,但影响较小;当其质量浓度大于15 g/L时,沉积速率基本不变。这是因为:当镀液中PAN浓度较高时,PAN颗粒团聚现象尤为明显,从而影响金属铅离子在阴极的沉积,故阴极镀层的沉积速率不变甚至变小。在不同的聚苯胺质量浓度下,镀层的结合力均良好,这是因为镀层的主要成分是铅,铅与基体的结合在很大程度上决定了镀层的结合力,其受聚苯胺浓度的影响较小。

表2中的动力学数据表明,聚苯胺浓度为5 g/L时获得的复合镀层的交换电流密度j0较小,且a、b值较大,因此其电催化活性较差;聚苯胺质量浓度为10 g/L时获得的复合镀层的交换电流密度j0较大,但b值最大,a值也很大,故其电催化活性也不是很好;聚苯胺质量浓度为15 g/L时获得的复合镀层的a、b值均较小,且交换电流密度 j0最大,说明此复合镀层的反应速度最大,电催化活性最高。故聚苯胺的最佳质量浓度为15 g/L。

3. 2. 2 碳化钨

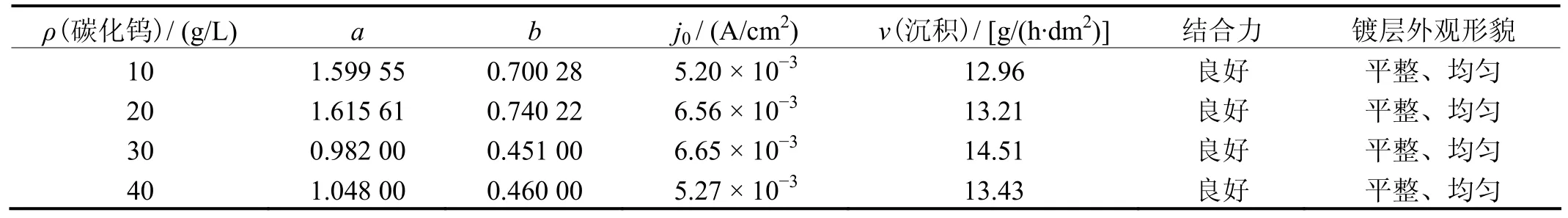

在PAN质量浓度15 g/L,平均电流密度3 A/dm2,脉宽0.3 ms,周期1.5 ms,温度25 °C的条件下,碳化钨(WC)质量浓度对镀层性能的影响如表3所示。

表3 不同碳化钨质量浓度下获得的电极析氧动力学参数Table 3 Kinetic parameters of oxygen evolution on electrodes obtained at different WC concentrations

从表3可以看出,WC对复合镀层的影响与PAN相似,其对镀层的外观和表面结合力几乎没有影响。但随着WC质量浓度增大,沉积速率增大,当其质量浓度达到30 g/L时,沉积速率达到最大值;继续增大其含量,沉积速率反而下降。原因是随镀液中WC颗粒含量的增大,镀层中包裹的WC 颗粒越来越多,则单位面积上的电流密度变大,镀层的沉积速率越大;当镀液中WC含量达到一定值后,WC颗粒在镀液中的无规则运动就会阻碍金属离子的定向移动,故阴极镀层沉积速率变小。

表3中的析氧参数表明,WC质量浓度为20 g/L时获得的复合镀层的交换电流密度j0较大,但a、b值最大,因此电极镀层做析氧反应的阳极时,槽电压高,耗电量大;WC质量浓度为30 g/L时获得的复合镀层a、b值最小,且交换电流密度j0最大,说明此复合镀层电催化活性最好。因此镀液中碳化钨的最佳含量为30 g/L。

3. 2. 3 导通时间

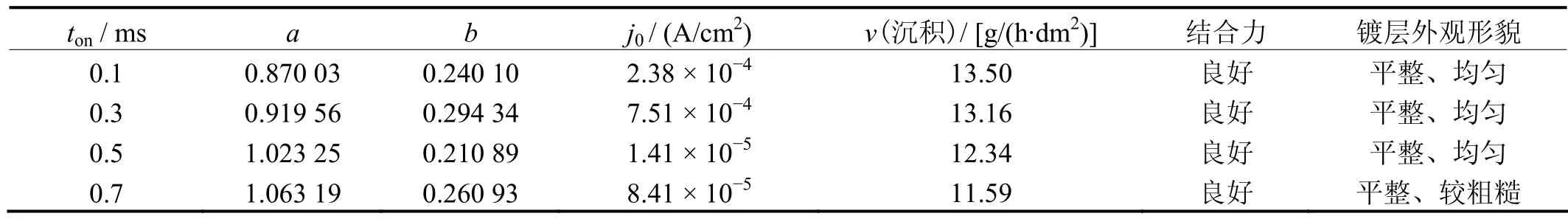

在WC质量浓度30 g/L,PAN质量浓度15 g/L,平均电流密度3 A/dm2,周期1.0 ms,温度25 °C的条件下,导通时间对镀层性能的影响如表4所示。

表4 不同导通时间下获得的析氧动力学参数Table 4 Kinetic parameters of oxygen evolution on electrodes obtained with different pulse width

从表4可以看出,随着导通时间的延长,沉积速率逐渐减小。周期一定时,导通时间延长,相当于关断时间变短,则较大的脉冲导通时间ton使镀液中金属离子消耗过大,以至于在关断时间内金属离子浓度无法恢复到接近初始浓度而导致浓差极化,致使镀层沉积速率下降。导通时间对镀层的结合力影响不大,但在导通时间较长的情况下,镀层较粗糙。这是因为随着导通时间的延长,金属铅的沉积时间也会延长,晶粒不断地长大,降低了脉冲干扰晶粒生长的作用[5],使晶核的成核速率下降,晶粒粗大,从而导致镀层粗糙。所以较短的脉冲导通时间ton有利于细化镀层组织,使镀层均匀、细致。

表4中的析氧动力学数据表明,脉冲导通时间ton为0.1 ms时,复合镀层的a、b值最小,但j0也很小,相比导通时间为0.3 ms时获得的复合镀层低约1个数量级;导通时间为0.3 ms获得的复合镀层的a值较小,j0最大,比导通时间为0.5 ms和0.7 ms时获得的复合镀层高约 2个数量级。综合考虑镀层表面形貌、结合力、沉积速率、a值以及交换电流密度j0,脉冲导通时间控制在0.3 ms为宜。

3. 2. 4 周期

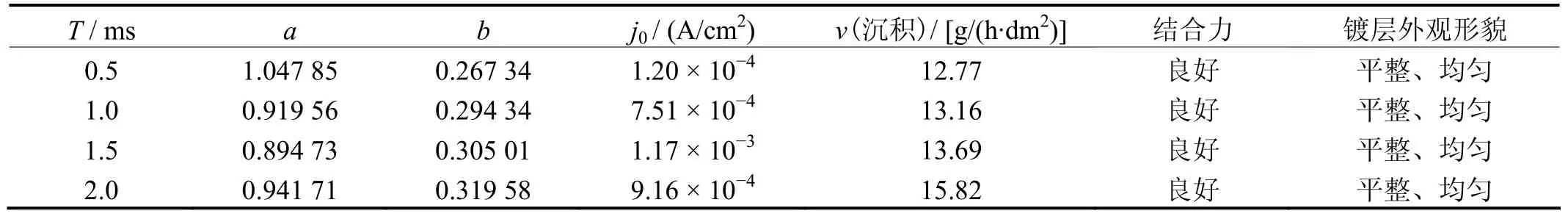

在WC质量浓度30 g/L,PAN质量浓度15 g/L,平均电流密度3 A/dm2,导通时间0.3 ms,温度25 °C的条件下,周期对镀层性能的影响如表5所示。

表5 不同周期下获得的析氧动力学参数Table 5 Kinetic parameters of oxygen evolution on electrodes obtained with different cycle time

由表 5可知,随着周期的延长,沉积速率不断增大。脉冲导通时间一定时,周期延长,相当于断开时间变长,则在脉宽ton时间内消耗的金属离子及固体颗粒可以在脉间toff时间内得到更好的补充,从而使得沉积速率增大。不同的关断时间对镀层的结合力及外观影响不大。

由表 5中的析氧动力学数据可知,脉冲周期为0.5 ms时,复合镀层的a值最大,交换电流密度j0最小,以此镀层作为析氧反应的阳极时,槽电压高,耗电量大,且电极的催化活性低;周期为1.5 ms时获得的复合镀层a值最小,交换电流密度j0最大,此时复合镀层的电催化活性最好。综合考虑镀层表面形貌、结合力、沉积速率、a值以及交换电流密度j0,脉冲周期时间控制在1.5 ms为宜。

3. 2. 5 平均电流密度

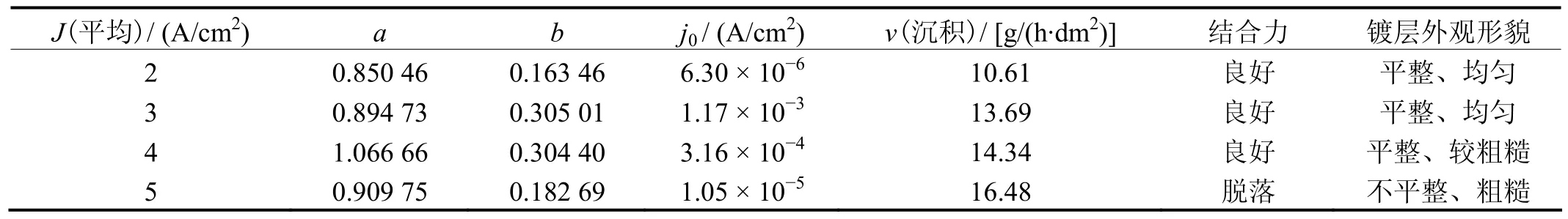

在WC质量浓度30 g/L,PAN质量浓度15 g/L,导通时间0.3 ms,周期1.5 ms,温度25 °C的条件下,平均电流密度对镀层性能的影响如表6所示。

表6 不同平均电流密度下获得的析氧动力学参数Table 6 Kinetic parameters of oxygen evolution on electrodes obtained at different average current density

从表 6可以看出,随着平均电流密度的增大,沉积速率不断增大。在较高的平均电流密度下,镀层的结合力变差,外观也会变得不平整、粗糙,这是因为当平均电流密度过大时, 电沉积过程中金属铅晶体生长速度过快, 导致镀层不均匀、粗糙,镀层与基体结合差。

表6中的析氧动力学参数表明,平均电流密度为2 A/dm2时获得的复合镀层a、b值最小,但交换电流密度 j0也最小,镀层的电催化活性较差;平均电流密度为3 A/dm2时获得的复合镀层a值较小,交换电流密度j0最大,镀层的电催化活性高,外观及结合力良好。故最佳平均电流密度为3 A/dm2。

3. 2. 6 温度

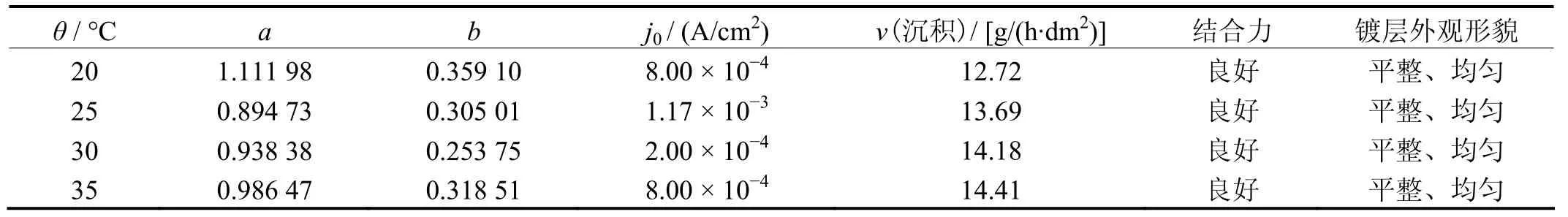

在WC质量浓度30 g/L,PAN质量浓度15 g/L,导通时间0.3 ms,周期1.5 ms,平均电流密度3 A/dm2的条件下,温度对镀层性能的影响如表7所示。

表7 不同温度下获得的析氧动力学参数Table 7 Kinetic parameters of oxygen evolution on electrodes obtained at different temperature

从表7可以看出,温度对镀层的结合力及外观的影响不大,但对沉积速率有很大的影响:随着温度的升高,沉积速率逐渐增大。这是因为温度升高,镀液中粒子的热运动加强,即动能增大,从而使沉积速率增大。

表7的析氧动力学参数表明,20 °C时所获得的复合镀层的a、b值最大,交换电流密度j0较小,此镀层的电催化活性较差;25 °C时所获得的复合镀层的a值最小,b值较小,交换电流密度j0最大,电催化活性最好,以该镀层作为析氧反应的阳极时,可以降低槽电压,减少能耗。故电沉积时最适宜的温度为25 °C。

4 结论

通过对Ti/Pb–WC–PAN复合镀层的电化学性能、沉积速率、外观及结合力进行分析,确定了最佳脉冲复合电沉积工艺条件为:聚苯胺15 g/L,碳化钨30 g/L,脉冲导通时间0.3 ms,脉冲周期1.5 ms,平均电流密度3 A/dm2,温度25 °C。与纯铅相比,在此条件下制备的 Ti/Pb–WC–PAN复合镀层的析氧电位明显降低(约300 mV),电催化活性高。

[1] 温辉. 脉冲电镀银工艺研究[J]. 涂装与电镀, 2008 (2): 29-30.

[2] 张允诚, 胡如南, 向荣. 电镀手册[M] 北京: 国防工业出版社, 2000.

[3] 陈振方, 蒋汉瀛, 舒余德, 等. PbO2–Ti/MnO2电极上析氧反应动力学及电催化[J]. 金属学报, 1992, 28 (2): B50-B56.

[4] 黄惠, 许金泉, 郭忠诚. 电沉积 Al/Pb–WC–ZrO2系复合电极材料的研究[J]. 材料研究与应用, 2008, 2 (2): 115-118.

[5] 张绍和. 脉冲电镀 Ni–W 钻头电参数优选[J]. 探矿工程, 1997 (4): 37-39.

Effects of pulse electrodeposition parameters on kinetic behavior of oxygen evolution and properties of Ti/Pb–WC–PAN composite electrode //

XIE Xiang-lan, CAO Mei, GUO Zhong-cheng*, JIANG Yan-yan

A titanium-based lead–tungsten carbide–polyaniline (Ti/Pb–WC–PAN) composite coating was prepared by pulse electrodeposition. The effects of process conditions and addition of solid particles on the kinetic parameters of oxygen evolution, deposit appearance, adhesion and deposition rate were studied. The optimal process conditions are as follows: PAN 15 g/L, WC 30 g/L, pulse width 0.3 ms, cycle time 1.5 ms, average current density 3 A/dm2, bath temperature 25 °C. The composite electrode has an oxygen evolution potential 300 mV lower than pure lead electrode, showing high electrocatalytic activity.

pulse electrodeposition; lead-based composite coating; tungsten carbide; polyaniline; oxygen evolution reaction

Faculty of Metallurgy and Energy Engineering, Kunming University of Science and Technology, Kunming 650093, China

TQ153.2

A

1004 – 227X (2010) 12 – 0001 – 05

2010–06–09

2010–07–10

谢香兰(1984–),女,江西泰和人,在读硕士研究生,研究方向为复合阳极材料。

郭忠诚,教授,(E-mail) guozhch@vip.163.corn。

[ 编辑:吴定彦 ]